Non basta più investire in innovazione, ma occorre disegnare una roadmap per l’industria del futuro che consenta agli imprenditori di poter “personalizzare in modo competitivo” il loro modo di fare innovazione, trainando così il Sistema Paese verso modelli industriali sostenibili e realmente all’avanguardia: è questo il messaggio che Gianluigi Viscardi – Presidente Onorario Cosberg e presidente del Cluster Fabbrica Intelligente – ha lanciato nel corso dell’evento “Robotica: soluzione alle nuove sfide” che si è svolto nell’ambito dell’utllima giornata dell’edizione di A&T di Torino.

Un messaggio che è più un appello agli imprenditori per “fare sistema” e definire, insieme, il futuro della meccatronica.

Indice degli argomenti

La meccatronica come volano di crescita e innovazione

In Italia secondo recenti analisi ci sono oltre 51.000 imprese meccatroniche, localizzate tra Piemonte, Lombardia, Emilia Romagna, Veneto, Friuli Venezia Giulia e Marche, con quasi 1 milione di addetti impiegati e una forte propensione all’export: secondo i dati elaborati da Unindustria Reggio Emilia in collaborazione con Club Meccatronica e Antares, infatti, circa il 60% del fatturato è generato dalle esportazioni, soprattutto nei paesi europei.

Il settore, inoltre, ha giocato un ruolo di primo piano nella ripresa post-pandemia, trainando la produzione industriale e portando l’Italia a performare – in termini di riduzione del divario produttivo rispetto al periodo pre-Covid – meglio di Francia e Germania, come hanno sottolineato i recenti dati di mercato.

Un peso che deriva sia dalla natura stessa del settore, trasversale, che dalla sua capacità di agganciare le tecnologie più all’avanguardia – come la robotica collaborativa, ma anche l’IoT, l’AI e tutte le soluzioni volte a favorire la digitalizzazione attraverso l’uso e la valorizzazione dei dati – e di promuovere integrazione tra di esse.

Elementi che fanno della meccatronica un settore fertile per la transizione digitale ed ecologica.

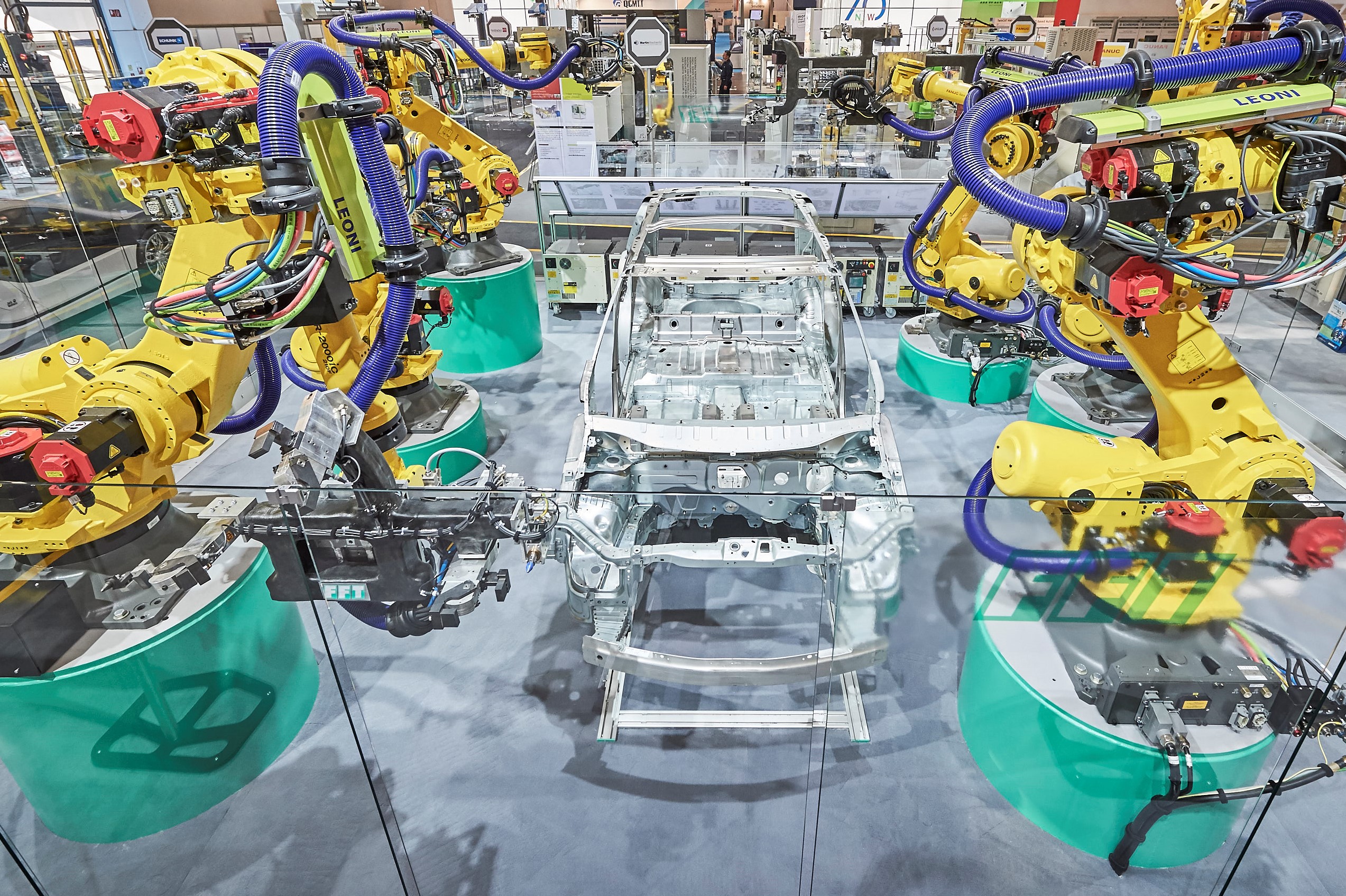

Trasformazioni che hanno favorito la crescita della robotica nel nostro Paese – in quanto tecnologia che abilita flessibilità ed efficienza – grazie anche alla presenza di una rete di system integrator di primo livello, come ricorda Domenico Appendino, presidente di Siri (Associazione Italiana di Robotica e Automazione).

“La forza dei nostri system integrator ci permette di essere un laboratorio tecnologico di ricerca e innovazione, diversificando così le applicazioni”.

La roadmap per una meccatronica sostenibile e il ruolo della robotica

Applicazioni che consentono di passare a modelli produttivi più agili e flessibili, implementando logiche di lean manufacturing, dove la produzione di massa lascia spazio a una “just in time”.

Ma questo non è sufficiente per consentire all’industria di vincere la sfida delle twin revolutions (digitalizzazione e sostenibilità) che necessitano, in primo luogo, di impianti in grado di essere riconfigurati con facilità, per poter rispondere alle diverse esigenze di produzione.

Flessibilità sia a livello di prodotto che di impianto, dunque, per allungare così anche il ciclo di vita dell’impianto stesso. E qui entra poi in gioco la digitalizzazione, con lo scambio di dati che abilita un maggior controllo e, infine, una maggiore efficienza e sostenibilità.

La robotica, del resto, trova già impiego in molte applicazioni all’interno degli stabilimenti, consentendo di rendere più veloci ed efficienti (oltre che precise) operazioni di:

- asservimento linee semiautomatiche

- carico/scarico controlli numerici

- movimentazioni componenti

- assemblaggio

- avvitatura

- controllo qualità

- saldatura

- carteggiatura

- siliconatura

- incollaggio

- pallettizzazione

Vi è poi il tema del capitale umano, cruciale sotto diversi punti di vista. Da un lato, la manifattura si trova a fare i conti con la mancanza di profili specializzati: man mano che l’età della forza lavoro manifatturiera aumenta, il settore non riesce ad attrarre abbastanza giovani per sopperire alle figure in uscita.

Bisogna ricordare, inoltre, che al di là della poca “attrattività” dell’industria per le nuove generazioni, l’Italia sconta un pesante ritardo sia per quanto riguarda le competenze digitali che la formazione nelle materie STEM (dall’inglese science, technology, engineering and mathematics).

In un tale scenario, pertanto, la robotica si presta come soluzione per automatizzare tante di quelle attività per cui non ci sono sufficienti operatori. Tuttavia, al tempo stesso emerge, in modo sempre più pressante, il bisogno di trovare figure in grado di interagire con questi robot, di poterli programmaere e supervisionare.

Verso una robotica sempre più facile e collaborativa

Ed è proprio questo bisogno che ha guidato l’evoluzione della robotica negli ultimi anni, come hanno sottolineato i tanti fornitori di tecnologia intervenuti all’evento – ABB, Fanuc, Comau, IT+Robotics, Kuka, Robot at Work, Roboteco, Salvagnini Robotica, Tiesse Robot, Universal Robots e Yaskawa – che hanno fornito una panoramica dei prodotti e delle applicazioni presenti sul mercato, sottolineando il contributo che la robotica può apportare all’industria del futuro.

A partire proprio dalle sfide che, come fornitori, si trovano ad affrontare per soddisfare le esigenze delle imprese, tra cui:

- le differenti competenze (che solitamente non si ritrovano in un’unica figura) necessarie alla programmazione di una cella di automazione che include un robot e un PLC

- i linguaggi specifici necessari alla programmazione del robot

- il sempre crescente numero di HMI (interfacce uomo-macchina) che aumentano con la crescita dei robot installati

- la moltitudine di strumenti software necessari alla programmazione e al funzionamento dei diversi device

Sfide a cui i fornitori di tecnologia stanno rispondendo proponendo sul mercato soluzioni robotiche con programmazione semplificata – attraverso, ad esempio, la programmazione in modalità “drag and drop” e la modalità di teaching manuale – e collaborando con diverse realtà del mondo accademico su programmi volti alla creazione di nuove applicazioni e di figure specializzate.

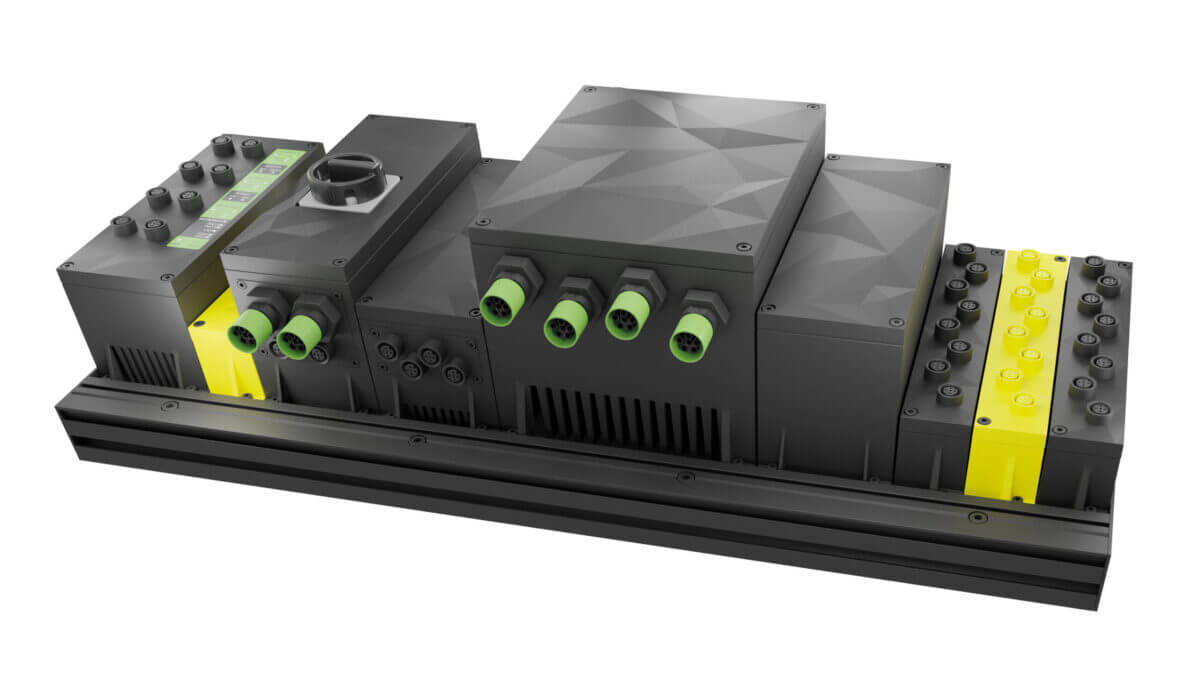

Non solo programmazione semplificata, ma anche una migliore user experience attraverso una connessione più semplificata e veloce tra bracci robotici e macchine. A questo è rivolta, ad esempio, la soluzione QSSR di Fanuc che consente di collegare facilmente il CNC e il robot con un solo cavo Ethernet e monitorare lo stato del robot sullo schermo del CNC.

I vantaggi di queste soluzioni sono numerosi: dalla facilità di programmazione a una user experence semplificata – grazie alla possibilità di utilizzare un’unica Teach Pendant per gestire robot e macchina utensile – alla riduzione del costo e dell’ingombro del cablaggio, grazie al collegamento con un unico cavo Ethernet.

A questa maggiore semplicità di utilizzo si aggiunge un approccio di innovazione aperta, con diversi fornitori che hanno già messo a disposizione veri e propri ecosistemi di innovazione per permettere ai propri utenti un accesso comodo, intuitivo e affidabile a soluzioni proprie e di terze parti.

Trend di cambiamento che spingono l’industria verso un futuro dove l’integrazione sarà non solo tra tecnologie, ma anche tra le diverse stazioni della linea, con i prodotti che si sposteranno autonomamente lungo la linea grazie all’integrazione di robot mobili e colllaborativi.

Robotica collaborativa e PMI, un matrimonio perfetto

Vantaggi rilevanti per imprese di qualsiasi dimensione, ma che trovano un significato ancora maggiore per le piccole e medie imprese.

Queste realtà, infatti, possono sperimentare più difficoltà rispetto alle grandi aziende ad abilitare la flessibilità necessaria a far fronte alle variazioni di domanda, aumentare la produttività ed attrarre giovani talenti.

Se è vero che in molte piccole realtà manca ancora una cultura improntata all’innovazione, è altrettanto vero che in molti casi la barriera principale all’adozione di tecnologie innovative è rappresentato dal costo iniziale degli investimenti.

Per questo la robotica si sta muovendo verso la flessibilità anche nei metodi di pagamento, con diversi fornitori che hanno già implementato programmi di leasing che permettono alle aziende di noleggiare l’attrezzatura, riducendo così i costi sostenuti.