Peek, Ultem, Carbon Pa, Carbon Peek sono solo alcuni dei materiali speciali e innovativi che l’Additive manufacturing rende oggi possibile modellare e impiegare. Per dare un nuovo corso e scenari ancora tutti da scoprire alla progettazione e produzione industriale del futuro.

I primi passi della Stampa 3D risalgono al 1986, e oggi il settore cresce in volumi di oltre il 25% l’anno, con prospettive di sviluppo ancora da tracciare, anche se non è una tecnologia concorrente ma complementare a quella degli stampi tradizionali, ad esempio per i metalli.

La Manifattura additiva viene già ampiamente impiegata in settori come l’Aerospaziale, medicale, Automotive, militare, elettronica, per realizzare pezzi di produzione e di ricambio, e “queste tecnologie per alcuni materiali e per alcuni componenti produttivi sono particolarmente efficaci”, rimarca Paolo Fino, docente del Politecnico di Torino, che è anche uno dei rappresentanti del Competence Center piemontese CIM 4.0.

In futuro, oltre all’utilizzo di nuovi materiali, si svilupperanno la ‘Produzione distribuita‘ e la de-materializzazione del magazzino, a partire dalle aziende che hanno diversi stabilimenti e siti produttivi sparsi per il mondo, per realizzare appieno nuovi processi di progettazione e produzione aziendale che nelle realtà più dinamiche ed evolute sono già iniziati.

Anche l’Intelligenza Artificiale viene e verrà sempre più utilizzata e sviluppata anche in questo ambito, ad esempio per quanto riguarda Software in grado di ‘capire’ dove vanno collocati i vari pezzi della Stampa 3D in fase di assemblaggio e montaggio.

L’occasione per analizzare alcuni aspetti e prospettive dell’Additive manufacturing è stata data dalla giornata del Master Anie per l’Industria 4.0 dedicata a queste tecnologie, che si è svolta oggi nella sede milanese di Anie, la Federazione nazionale delle imprese elettroniche ed elettrotecniche.

Le tecnologie di Manifattura additiva “sono particolarmente utili per lavorare con leghe metalliche complesse, come leghe di alluminio e super leghe a base nichel, e ancora di più con leghe saldabili”, fa notare il docente del Politecnico torinese: “queste tecnologie rendono le leghe complesse malleabili e flessibili come se fosse acciaio inossidabile, e con costi di produzione comparabili: i costi di produzione con tecnologie di Additive manufacturing possono ad esempio essere il doppio rispetto a quelli dell’acciaio, ma le differenze non sono esorbitanti, e senza scarti di materiale, quindi con costi di produzione complessivi che possono risultare concorrenziali a quelli dell’acciaio e di altre materie prime metalliche”. Cambia prospettiva, quindi, il concetto di lega metallica, e materiali che fino a ieri erano realizzati solo in laboratorio oggi si possono produrre in grandi quantità.

Indice degli argomenti

I principali settori di applicazione

Nuove soluzioni e nuovi impieghi della Stampa 3D stanno anche rimodellando la mappa dei suoi settori di applicazione, a livello mondiale: a guidare il mercato nell’utilizzo di queste tecnologie è il settore Aerospaziale, che nel 2010 rappresentava il 10% del mercato complessivo e nel 2017 il 18%; l’Automotive in sette anni è invece sceso dal 19 al 15% della torta totale; gli impieghi nell’Industria salgono dal 13 al 19%, mentre l’ambito medico è passato dal 16 all’11% e quello militare dal 5 al 6% dell’Additive manufacturing totale nel mondo.

Solo per citare qualche nome tra le aziende a livello internazionale in cui l’uso di tecnologie Additive manufacturing è già massivo ed evoluto si può fare riferimento al Gruppo Airbus, Honeywell, Ariane Group, Mercedes Benz, Ktm, Philip Morris, Bosch, in cui è stato costituito un Team specifico dedicato alle applicazioni di Manifattura additiva, General Electric, che sta sviluppando un motore d’aereo a turbina (il GE Catalyst) in cui attraverso la Stampa in 3D il numero dei componenti passa da 855 a 12, con una riduzione dei consumi e delle emissioni inquinanti del 20%, e una riduzione del peso totale del 5%.

In Italia, per fare qualche altro esempio, si possono citare i casi di Cnh Industrial e Dallara, e, sempre nel settore Automotive, anche “Iveco sta già usando la Stampa 3D in modo massiccio”, rileva Andrea Borlenghi della Startup barese Roboze, specializzata nel settore: “ad esempio, una parte meccanica che prima veniva fatta in alluminio, pesava 2 chili e mezzo, e la cui produzione costava 1.200 euro, oggi viene stampata in 3D, pesa 800 grammi, e il costo di produzione ammonta a 107 euro, con un taglio dei costi di circa 10 volte”.

L’alba di una nuova ‘produzione distribuita’

Le tecnologie di Additive manufacturing rendono possibile anche la cosiddetta ‘Produzione distribuita‘, dato che il luogo di produzione non deve essere più centralizzato ma può essere parcellizzato e articolato in molte località e strutture diverse. Un esempio già oggi molto concreto di questo fenomeno è il mondo dei motori e delle corse di auto e moto: nel caso dei bolidi da scuderia, se un pezzo di una componente della macchina si rompe, non ci sono i tempi per farlo arrivare da chissà dove, tutto deve essere pronto subito, nel giro di qualche ora, per cui l’Additive manufacturing si rivela una risorsa molto efficace e vincente nel campo dei motori da corsa, come sta facendo ad esempio la Ktm.

Per fare un altro esempio tra i tanti possibili, “se su una piattaforma petrolifera in mezzo all’Oceano Indiano si rompe un pezzo importante dei macchinari di estrazione, per sostituirlo ci vuole un mese e mezzo, non per produrre il pezzo ma soprattutto per farlo arrivare a destinazione, con i tempi necessari ai vari passaggi e trasporti, con i tempi di dogana che in molti Paesi meno sviluppati si estendono a dismisura. E ogni ritardo e blocco nelle attività produttive significa ovviamente costi che salgono in proporzione al danno che si è verificato”, rimarca Fino.

Con la ‘produzione distribuita’, invece, “il pezzo può essere realizzato anche in loco, o comunque molto più vicino al luogo di utilizzo finale dove poi va collocato”. E si tratta di soluzioni adatte non solo e non necessariamente a una grande impresa, ma anche a una Pmi che esporta molto, e ha quindi costi e tempi di distribuzione rilevanti.

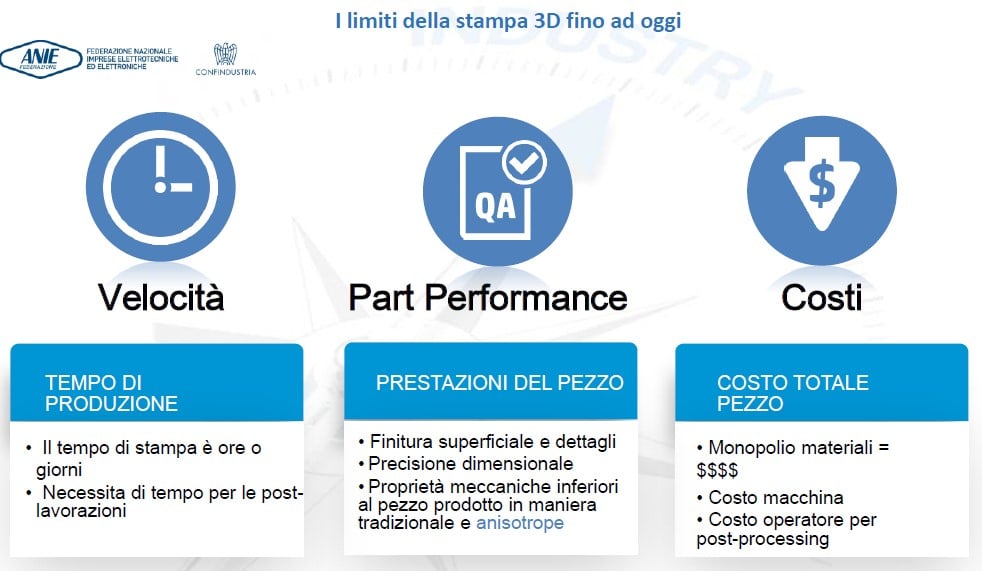

I punti ancora critici della Stampa 3D

Stabilità di processo, controllo del processo, velocità e tempi di produzione sono ancora tra i limiti principali della Manifattura additiva, e che dovranno essere migliorati nei prossimi anni. Il tempo di stampa di un pezzo o prodotto ammonta in genere a diverse ore o giorni, con necessità di tempi ulteriori per le post-lavorazioni.

“Le prestazioni del prodotto finito vanno ancora migliorate: come la sua finitura superficiale e i dettagli, la precisione dimensionale, le proprietà meccaniche che spesso sono inferiori a quelle dello stesso pezzo prodotto in maniera tradizionale”, sottolinea Stefano Drago, specialista di Additive manufacturing per Hewlett Packard. E poi il capitolo costi: il costo totale del singolo pezzo risulta in molti casi ancora elevato, per i costi di certi materiali, dell’acquisto e funzionamento dei macchinari, e del lavoro per l’attività di post-processing.

“Le macchine devono ancora evolvere dal punto di vista della stabilità di processo e della capacità di analizzare ciò che sta succedendo nell’impianto di produzione: c’è bisogno di stabilizzare la produzione e standardizzare il processo produttivo anche attraverso l’uso dei Big Data”, spiega Paolo Fino.

La Multi Jet Fusion Technology

Tra le varie risorse e soluzioni disponibili nell’ambito della Manifattura additiva, la Multi Jet Fusion Technology (Mjf) “è una tecnologia a letto di polvere formato in materiale termoplastico, in cui vengono applicati degli agenti di fusione”, sottolinea Stefano Drago: “questa tecnologia ci permette di controllare ogni singolo ‘mattoncino’ che compone un manufatto da realizzare in materiali termoplastici”.

Con vantaggi in termini di tempi di stampa, maggiore produttività e migliore qualità e performance dei componenti realizzati rispetto altre tecniche di Additive manufacturing. “È una soluzione che risulta vantaggiosa innanzitutto per prodotti in materiale plastico da realizzare in lotti non dai grandi numeri ma in piccola serie”, fa notare lo specialista di Additive manufacturing per Hewlett Packard.

L’innovazione corre, la formazione arranca

Molte aziende stanno guardando con sempre maggiore attenzione alle risorse e opportunità dell’Additive manufacturing, quelle più dinamiche ed evolute già lo adottano su ampia scala, ma “il grosso rischio, in questo momento, è non riuscire a stare al passo dell’innovazione con una formazione adeguata di progettisti e operatori”, mette in guardia Paolo Fino: “servono progettisti che cambino radicalmente il paradigma di progettazione industriale rispetto a prima”.

Per avere specialisti all’altezza, “alcune imprese li vanno a prendere in altre aziende, dove hanno già dimostrato certe capacità, in altri casi si punta a formare e specializzare un neo-laureato, spesso più propenso al cambiamento dei sistemi di produzione rispetto ai tecnici e agli specialisti delle generazioni precedenti”.