L’integrazione verticale, utilizzata anche nella logistica 4.0 e nei servizi innovativi, incrementa la competitività, sfrutta le opportunità e riduce i rischi, facendo convergere la produzione fisica e quella digitale per realizzare una produzione più smart. Industria e Impresa 4.0 hanno amplificato l’importanza dell’integrazione verticale, ormai asse portante della smart factory.

Industria 4.0 rappresenta la trasformazione digitale della manifattura/produzione e delle relative industrie e processi di creazione di valore.

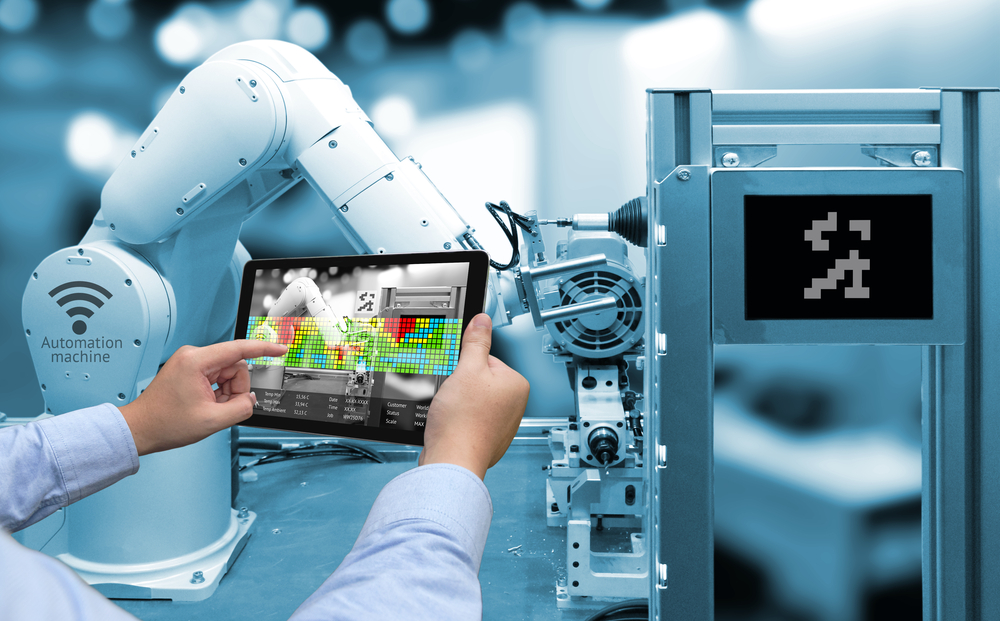

La quarta rivoluzione industriale consente a un’azienda manifatturiera di produrre con maggiore flessibilità, velocità di reazione e con maggiore efficienza, risparmiando risorse, attraverso l’impiego di smart machine che sfruttano sistemi di controllo industriale, in grado di automatizzare le diverse fasi produttive, anche attraverso software embedded e di connettività Internet via dispositivi Internet of Things (IoT).

L’innovazione 4.0 non consiste nell’introdurre un macchinario all’avanguardia dal punto di vista tecnologico, ma nel saper combinare diverse tecnologie, il sistema di fabbrica e le filiere produttive in un unico sistema integrato e connesso in cui macchine, persone e sistemi informativi collaborano fra loro per realizzare prodotti, servizi, ambienti di lavoro smart.

Indice degli argomenti

Cos’è la vertical integration

L’integrazione verticale si riferisce alla strategia di un’impresa di acquisire il controllo su tutte le fasi della sua filiera produttiva, internalizzando le attività a monte (ad esempio, la fornitura di materie prime) o a valle (ad esempio, la distribuzione) del processo produttivo stesso.

Nell’Industria 4.0 l’integrazione verticale riguarda sistemi, hardware, software e di sistemi embedded nella produzione e lungo la supply chain.

Questo obiettivo può essere raggiunto attraverso diverse modalità:

- Acquisizioni di aziende: l’impresa compra fornitori, distributori o persino aziende concorrenti per acquisire il controllo diretto su una specifica fase della filiera.

- Sviluppo interno: l’impresa investe nella creazione di nuove divisioni o reparti al proprio interno per gestire autonomamente determinate fasi della filiera.

- Accordi di collaborazione: l’impresa stipula accordi strategici con fornitori o distributori per coordinare le attività e ottimizzare il flusso di informazioni e materiali.

L’integrazione verticale nell’Industria 4.0 permette di collegare tutti i livelli logici all’interno della fabbrica, consentendo ai dati di fluire dalla logistica interna fino ai servizi post-vendita. Il flusso di dati fra livelli fa sì che le decisioni strategiche e tattiche possano essere data-driven.

L’integrazione verticale crea connessioni tra il piano della produzione e le altre parti dell’organizzazione, superando i limiti della tradizionale gerarchia dei livelli di produzione, collegando la smart factory, dal sensore al livello esecutivo dell’azienda.

Differenze tra integrazione verticale e integrazione orizzontale

L’integrazione verticale e l’integrazione orizzontale sfruttano le tecnologie digitali per ottimizzare i processi e accrescere il valore, ma si differenziano per obiettivi e modalità di attuazione.

L’integrazione verticale consiste nell’acquisire il controllo diretto su diverse fasi della filiera produttiva, ampliando le proprie attività a monte (fornitori) o a valle (clienti finali). Ciò permette di massimizzare il controllo sulla qualità, ridurre i costi e aumentare la flessibilità produttiva. Esempi includono la costruzione di impianti di produzione di materie prime o l’acquisizione di reti di distribuzione.

L’integrazione orizzontale, invece, si concentra sull’espansione all’interno dello stesso stadio della filiera, acquisendo o collaborando con aziende che operano nello stesso settore. L’obiettivo è quello di aumentare la quota di mercato, diversificare il portafoglio prodotti o acquisire nuove competenze tecnologiche. Esempi includono l’acquisizione di aziende concorrenti o la creazione di joint venture con partner strategici.

Entrambe le strategie offrono vantaggi e svantaggi. L’integrazione verticale garantisce un maggior controllo e una maggiore efficienza, ma può richiedere investimenti elevati e ridurre la flessibilità in caso di cambiamenti del mercato. L’integrazione orizzontale aumenta la diversificazione e la resilienza, ma può comportare sfide di coordinamento e gestione di culture aziendali diverse.

Come si misura l’integrazione verticale

La vertical integration in Industria 4.0 tiene insieme tutti i livelli dell’organizzazione dal piano produttivo (in cui macchine sempre connesse e unità produttive comunicano costantemente il loro status di performance e rispondono autonomamente a richieste dinamiche produttive) fino al piano ricerca e sviluppo (Research & Development, R&D), garanzia di qualità, product management, IT, vendita e marketing eccetera.

I dati fluiscono liberamente e in maniera trasparente lungo questi livelli, in modo che tutte le decisioni, sia strategiche che tattiche, siano data-driven. Le aziende che adottano l’integrazione verticale in Industry 4.0 sono di conseguenza più competitive in quanto rispondono meglio e con agilità ai cambiamenti di segnale di mercato e alle nuove opportunità.

La vertical integration esprime grandi potenziali nella logistica e nella produzione. Risulta, quindi, sempre più importante poter rilevare e tracciare un prodotto e il suo ciclo di vita con tutti i dati pertinenti (conformità alle specifiche, presenza di difetti di cui identificare le cause, tempi di evasione degli ordini eccetera).

Il grado di integrazione verticale di una smart factory, così organizzata, si misura dal rapporto fra il valore aggiunto creato dall’impresa e i suoi ricavi di vendita.

L’integrazione verticale nella logistica 4.0, per esempio, si misura con soluzioni supportate da tecnologie di marketing e monitoraggio Real Time Location System o RTLS, in grado di automatizzare l’acquisizione di dati. L’analytics, applicata ai big data (in tempo reale e non), rende più efficiente il manufacturing e valorizza la conoscenza di tutti i processi, fino al cliente finale.

Caratteristiche di sviluppo della vertical integration

L’integrazione verticale, nell’Industria 4.0, è favorita dall’avvento di tecnologie come:

- Internet of Things (IoT), l’insieme di dispositivi e sensori capaci di dialogare tra loro, fornisce l’architettura di comunicazione per assicurare la trasmissione rapida ed efficace dell’enorme flusso di dati proveniente dai sensori installati. Internet of Things consente infatti di correlare i dati di produzione provenienti da fonti differenti nell’ambito di un processo produttivo;

- Cloud Computing, in grado di ridurre le inefficienze e migliorare i flussi di lavoro, apportando flessibilità in tutte le loro declinazioni (SaaS, DaaS e HaaS);

- Big data e Real time analytics, per ridurre il time-to-market, ottenere maggiore efficacia dalle azioni svolte e aumentare la produttività;

- Blockchain per monitorare la tracciabilità;

- Realtà aumentata (Augmented reality, AR);

- Intelligenza artificiale, dal Machine learning al Deep learning, dalla robotica alle reti neurali.

Le applicazioni IoT consentono:

- la manutenzione predittiva degli impianti e dei sistemi

- rendono più efficiente, sotto il profilo data-driven

- la gestione delle scorte

- mantengono la tracciabilità dei lotti di prodotti, ottimizzando l’intralogistica

- monitorano la qualità e la sicurezza delle operazioni (per esempio nella catena del freddo, elemento critico nella campagna vaccinale in corso)

Le grandi quantità di dati che arrivano dai nuovi sensori e dispositivi, protette da esperti di cyber-security, vengono gestite attraverso l’analisi dei Big data e la Real time analytics. Raccogliere, processare e strutturare i Big data genera vantaggio competitivo alle aziende che sanno subito adattarsi al comportamento dei mercati.

Nella produzione 3D printing o Additive manufacturing il monitoraggio può avvenire in tempo reale attraverso sensori di prossimità.

La realtà aumentata (augmented reality, AR) sovrappone alla realtà una serie di informazioni rilevanti da monitorare attraverso tablet, smartphone, visori (spesso uniti a guanti e auricolari). Inoltre, i visori AR nella manutenzione indicano agli operatori i componenti guasti di un impianto o le parti in avanzato stato di deterioramento, garantendo la continuità operativa di un centro.

Grande importanza riveste anche la simulazione tra macchine interconnesse per ottimizzare i processi.

La differenza tra integrazione verticale e orizzontale

Industry 4.0 mette insieme tecnologie all’avanguardia di data analytics, machine learning e artificial intelligence per snellire e personalizzare i processi di produzione (in modo che siano self-learning, self-healing e agili).

Una smart factory può contare su due fattori per la produzione: l’integrazione orizzontale e verticale.

Nell’integrazione orizzontale si crea un network senza soluzione di continuità, data-centrico, collaborativo attraverso l’intera supply chain.

La vertical integration fa lo stesso in ogni business unit, assicurando un livello di allineamento senza precedenti fra processi produttivi e attività core business come ICT, sales, marketing, logistica, engineering eccetera.

Integrazione orizzontale

Si tratta della connessione tra macchine, parti di impianto o unità di produzione. Se le procedure di produzione nel sistema ERP e nel controllo macchine in stabilimento erano finora aree divise tra loro e spesso distribuite tra diversi sistemi IT, nell’industria integrata i processi informatici e di comando vengono sempre più spesso messi in rete e richiedono un’esecuzione integrata. In questo modo, tutti i reparti aziendali dispongono di un accesso ai dati di produzione e logistici.

L’effetto è una horizontal integration nell’intera azienda: l’integrazione dei processi produttivi (si riferisce a processi ben integrati a livello produttivo).

Integrazione verticale

Va oltre la tradizionale gerarchia dei livelli di produzione, collegando dal sensore al livello esecutivo dell’azienda. La vertical integration è l’integrazione della produzione con le altre aree aziendali, a livello più alto, come per esempio acquisti, controllo qualità, progettazione eccetera. Di conseguenza implica che il livello produttivo sia strettamente coordinato coi processi di business, come il controllo qualità, a livelli superiori.

La differenza fra l’integrazione orizzontale e quella verticale

Consiste nel fatto che la prima garantisce che macchine, dispositivi IoT e processi di programmazione lavorino agevolmente insieme, mentre la vertical integration permette che i dati vengano utilizzati per prendere decisioni, per esempio relative all’azienda e al personale, facendo da ponte fra l’officina e gli altri sistemi integrati orizzontalmente, come l’Enterprise Resource Planning (ERP).

Cosa significa integrazione verticale a monte

Industria 4.0 favorisce la trasparenza dei dati e alti livelli di collaborazione automatizzata tra la catena di approvvigionamento a monte (che alimenta il processo di produzione) e la catena di logistica a valle (che immette sul mercato i prodotti finiti). L’integrazione verticale a monte riguarda il processo produttivo, fino all’ingresso nella logistica.

Google è l’azienda che ha insegnato alle imprese a massimizzare l’integrazione verticale, secondo Gartner: disegna e sviluppa algoritmi di software dei propri server, dello storage, del networking e dei data center. “Il motore di ricerca consuma tutto ciò che produce al suo interno”, spiega la società d’analisi.

Vantaggi e svantaggi dell’integrazione verticale

I vantaggi derivanti dalla vertical integration riguardano:

- vantaggio competitivo;

- abbattimento dei sistemi isolati e indipendenti (silos);

- scalabilità dei sistemi e dell’infrastruttura IT;

- maggior coordinamento;

- accelerazione dell’arrivo di un prodotto giovane ai consumatori.

Vantaggio competitivo

L’impresa Industry 4.0 integrata verticalmente ha un vantaggio competitivo cruciale essendo in grado di rispondere in modo appropriato e con agilità ai mutevoli segnali di mercato e nuove opportunità.

L’uso di soluzioni tecnologiche avanzate in ambito industry 4.0 aiutano le imprese ad avanzare all’interno di un mercato sempre più competitivo e all’avanguardia che mira ad incentivare e promuovere l’efficientamento produttivo aziendale.

Abbattimento dei sistemi isolati e indipendenti (silos)

Si verifica in particolare nell’area di produzione vengono utilizzate macchine e sistemi di diversi fornitori che consentono diversi livelli di automazione e che utilizzano protocolli di comunicazione diversi. Di conseguenza, adottando la vertical integration, è necessario stabilire una meta-rete che risolva queste disparità nelle comunicazioni.

Scalabilità dei sistemi e dell’infrastruttura IT

L’industria 4.0 aumenta in modo significativo il volume e la velocità dei dati raccolti e analizzati per supportare livelli avanzati di integrazione verticale e orizzontale. Molte volte, i sistemi e le infrastrutture IT subiscono un cambiamento fondamentale per supportare il percorso dell’impresa verso la trasformazione digitale.

Maggior coordinamento

Quando i sistemi IT e i processi di produzione diventano più integrati e più complessi, le aziende adottano solide piattaforme di coordinamento e condivisione in grado di fornire visibilità end-to-end e informazioni fruibili su diversi sistemi e entità distribuiti.

Accelerazione dell’arrivo di un nuovo prodotto ai consumatori

Un altro buon motivo per cui un’azienda decide di integrare verticalmente è quando il mercato del suo prodotto è giovane e ha bisogno di un modo per far arrivare il suo prodotto ai consumatori.

La vertical integration presenta anche alcuni svantaggi

L’integrazione verticale nell’Industria 4.0 rappresenta una strategia complessa con potenziali svantaggi che devono essere attentamente valutati dalle imprese in base alle proprie caratteristiche, al settore di riferimento e agli obiettivi strategici:

- Aumento degli investimenti iniziali per acquisire o sviluppare le competenze e le infrastrutture necessarie.

- Minore flessibilità nell’adattarsi a nuove tecnologie o a cambiamenti del mercato.

- Rischio di inefficienza se le diverse fasi della filiera non sono ben integrate tra loro.

- Minore spinta all’innovazione dovuta alla ridotta concorrenza interna.

- Rischi legati alla Safety dei lavoratori.

- Cyber-security di macchinari interconnessi.

Rischi lato sicurezza: safety dei lavoratori e cyber-sicurezza

In un contesto di Industria 4.0, la sicurezza si suddivide in due concetti distinti: sicurezza dei lavoratori (safety) e cyber-security.

La safety è la tutela del lavoratore che collabora con macchine interconnesse esponendosi a rischi meccanici, elettrici, radioattivi e così via.

La cyber-security riguarda invece la sicurezza cibernetica dell’azienda; ogni macchina/robot è infatti collegata a reti informatiche interne o esterne attraverso router che diventano un facile bersaglio per una minaccia hacker.

Privacy: l’integrazione orizzontale in Industry 4.0 richiede la condivisione di dati all’esterno dell’organizzazione (ad esempio fornitori, partner clienti ecc.). Questa trasparenza garantisce una maggiore flessibilità produttiva ma implica di garantire che i dati di tutte le parti interessate siano mantenuti al sicuro.

Le aziende, già altamente efficaci in un processo molto specifico, potrebbero anche non voler adottare una strategia di integrazione verticale perché potrebbe causare una perdita di attenzione su tale processo. Anche questo è da annoverare fra gli svantaggi.

Esempi di strategie di integrazione verticale

L’integrazione verticale permette alle aziende di controllare i processi, tagliare i costi e migliorare l’efficienza. Ecco tre esempi di strategie di vertical integration in tre settori diversi: AgriFood, Logistica 4.0 e Smart health.

Integrazione verticale nell’AgriFood

Nella filiera agricola, è possibile sfruttare tecnologie Internet of Things (IoT) monitoraggio digitale degli insetti per prevenire e rilevare un’infestazione di parassiti (responsabile della distruzione del raccolto globale tra il 5 e il 20 per cento).

La filiera delle carni bovine utilizza tecnologie blockchain per la tracciabilità, dall’arrivo dei bovini nella stalla alla distribuzione della carne tramite la GDO.

La tracciabilità nell’Agrifood aiuta a combattere le contraffazioni e il fenomeno dell’Italian Sounding.

L’adozione della vertical farming permette di ottenere produzioni di qualità, con una radicale riduzione di ogni sorta di contaminazione, ma anche del consumo di acqua (fino al 95% rispetto in meno rispetto all’agricoltura tradizionale) e di suolo: consente di godere della disponibilità di un prodotto fresco tutto l’anno, riducendo l’impatto della logistica del prodotto, mantenendo il pieno controllo di tutte le variabili che determinano il processo di crescita della pianta.

Tecnologie usate nell’Agrifood:

- Advanced Manufacturing Solutions (robot collaborativi interconnessi, detti cobot);

- Additive manifacturing (stampanti e scanner 3D connessi a sistemi software di prototipazione);

- Augmented, Mixed e Virtual reality (sistemi di Realtà aumentata, mista e virtuale);

- Simulation (strumenti per la simulazione industriale);

- Industrial IoT (impianti e sensoristica industriale connessa);

- Cloud (gestione di dati, calcolo, storage remoto);

- Cyber-security (soluzioni di sicurezza fisica e digitale delle informazioni);

- Big data analytics (analisi di grandi quantità di dati strutturati e non)

Integrazione verticale nella logistica 4.0

L’integrazione verticale nella Logistica 4.0 si misura con soluzioni supportate da tecnologie di marketing e monitoraggio Real Time Location System (RTLS), in grado di automatizzare l’acquisizione di dati. Esempi di tecnologie impiegate nel settore sono:

- RFID (unitamente alle versioni evolute di RFID quali NFC, RFID+OTP, RFID+ Fides Code, EPC)

- Beacon

- Smart Label

- sistemi Pick e Put to Light

- Voice Picking

Nella logistica, la realtà aumentata (AR) migliora la precisione del picking (spesso operata attraverso robot interconnessi con software e imprenti) e permette di verificare gli ordini in maniera più dinamica e accurata.

Smart health

La distribuzione dei vaccini anti Covid-19 ha rappresentato una grande sfida e la cold chain, la catena del freddo, ha assunto un ruolo più che mai cruciale. La filiera della distribuzione del settore farmaceutico ha avuto a disposizione:

- dispositivi portatili abilitati all’identificazione con radiofrequenza (RFID) in grado di acquisire rapidamente i dati relativi alle scorte di vaccini e altre forniture mediche correttamente etichettate (per esempio aghi o mezzi di protezione individuale);

- lettori di codice a barre per aiutare il personale a recuperare i dati del paziente, confermarne l’identità, sincronizzare lo storico e persino leggere i dati sulla somministrazione della prima dose (per poter procedere alla seconda con le dovute precauzioni), velocizzando il processo vaccinale;

- automazione della raccolta dei dati che ha ridotto casistiche di errori di inserimento delle informazioni, minimizzando di conseguenza il rischio di trattamenti sbagliati;

- data blogger elettronici, situati nei refrigeratori, per processare l’acquisizione e la distribuzione digitale delle informazioni, consentendo di monitorare e verificare il mantenimento della corretta temperatura senza doverla controllare manualmente (in caso di variazione termica, il personale potrebbe così identificare rapidamente la causa e attivarsi per evitare ulteriori perdite di scorte; e nel caso di smaltimento di lotti di dosi, i pazienti verrebbero tempestivamente informati, dopo averne riprogrammato l’appuntamento);

- l’analisi prescrittiva, basata sull’intelligenza artificiale (AI) che ha aiutato a stimare rapidamente le domande per la prima somministrazione, pianificare gli appuntamenti per la seconda dose e a definire sia le forniture mediche che gli operatori necessari, in base alla disponibilità dei vaccini e al numero di appuntamenti.