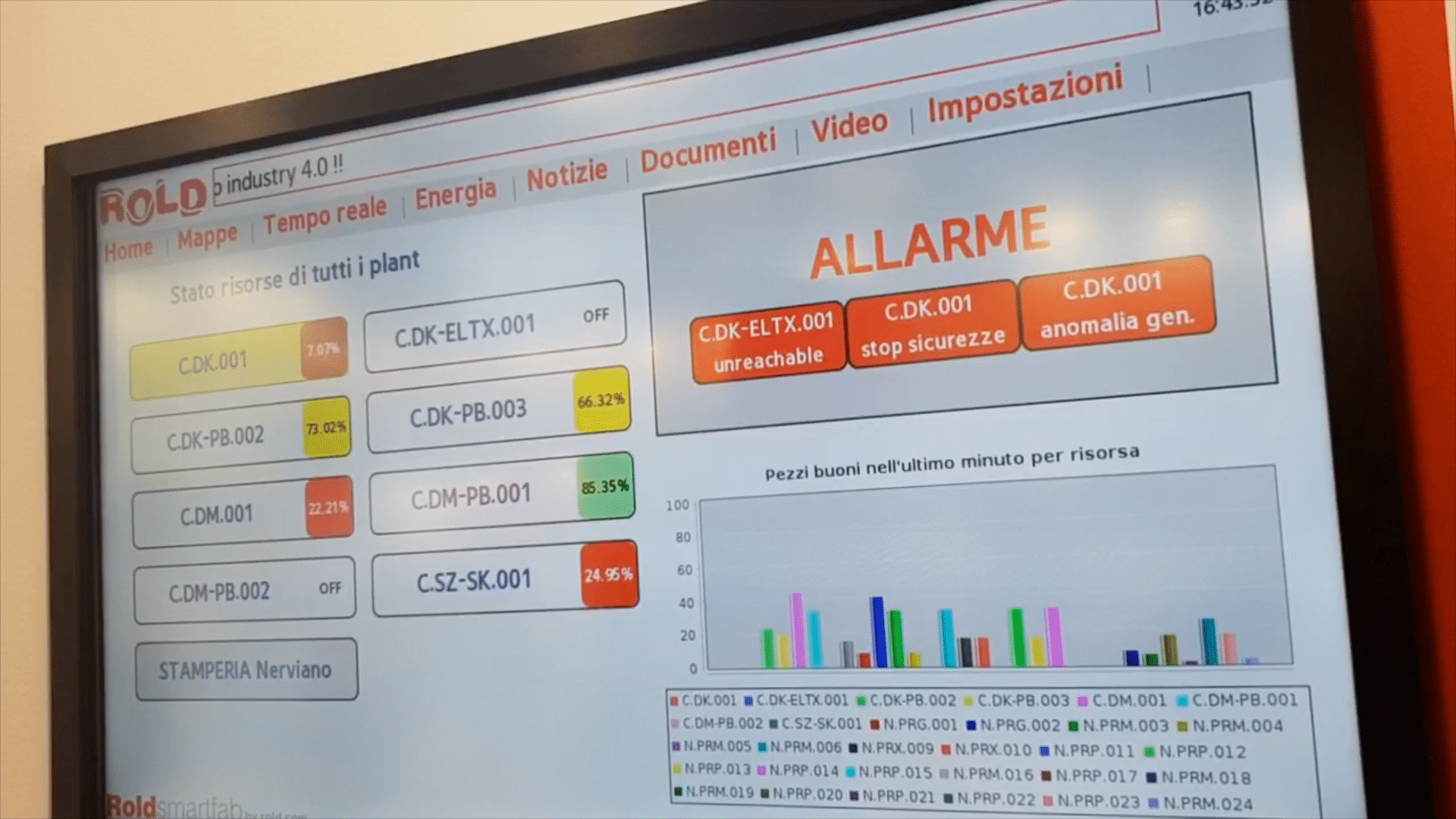

Una sorta di “cruscotto digitale” che permette di monitorare, analizzare e gestire dati e informazioni provenienti dalle macchine e renderli disponibili in real time, su device fissi, mobili e wearable, dagli schermi touch, a smartphone, fino agli smartwatch. E’ questo, in estrema sintesi, il progetto SmartFab che ROLD, storica azienda meccatronica lombarda ha portato a SPS Italia.

SmartFab, progettata e realizzata grazie alla collaborazione dei team di ricerca e sviluppo di Rold e di Samsung, si pone l’obiettivo di diventare il primo punto di accesso di un’azienda a Industria 4.0 attraverso un prodotto modulare e scalabile. Un vero e proprio “virtual partner” in grado di dettare il ritmo di miglioramento dei processi produttivi.

La SmartFab riduce i tempi di manutenzione e aumenta la produttività

I primi risultati dall’utilizzo di SmartFab in ROLD hanno mostrato come i tempi di intervento per attività di manutenzione si sono ridotti fino al 30%, come significativa è stata la riduzione delle distanze percorse dagli operatori grazie alla possibilità di veicolare attraverso i wearable una notifica rispetto al fermo macchina di una specifica linea all’operatore dedicato ad essa.

L’utilizzo di SmartFab, unito alle ottimizzazioni di processo, in un anno ha ad esempio migliorato, per un intero Plant produttivo, la Performance del 6% e l’OEE (Overall Equipment Effectiveness – misura di efficacia totale degli impianti) dell’8%, mentre su una Linea di Assemblaggio si è riusciti a toccare il + 9%. Nel reparto di Stampaggio materie plastiche si è incrementata la disponibilità delle presse del 5% circa con l’OEE a + 4%.