Per lo sviluppo di nuovi prodotti, e la pianificazione di nuovi processi manifatturieri, la simulazione di prodotto e di processo, con gli strumenti della Digital Manufacturing, “è, e sarà, sempre più complessa”, e, allo stesso tempo, “sempre più democratica”, perché a portata di mano per un numero via via più vasto di aziende. A prescindere dalle loro dimensioni e specializzazioni. Mentre le attività di testing, prova e verifica, su prodotti e risultati, “sono cruciali e vanno realizzate in maniera continua”, integrandole “con realtà virtuale e realtà aumentata”, dato che “l’Internet of Things è il «Rinascimento» del Testing, lo ha portato a una vera e propria esplosione e a un grande fermento. Che, senza ombra di dubbio, continuerà a forte velocità e in tutti i settori”.

Jan Leuridan, Senior vice president Simulation and Test Solutions di Siemens Plm Software, nei giorni scorsi per la prima volta a Milano, traccia sviluppo e prospettive delle attività di Simulazione e Test in azienda, attraverso il ciclo della Smart Factory e dello Smart Product. Operazioni che, con i sempre nuovi strumenti messi a disposizione dalla Digital Manufacturing, stanno già permeando, e lo faranno ancora di più in futuro, le attività e le fasi di studio, creazione, miglioramento dei prodotti. Per le imprese dei più svariati settori: dall’Automotive, dove queste operazioni hanno un’importanza strategica, al Medicale, dalla meccanica pesante, ad esempio per altri mezzi di trasporto oltre alle quattro ruote, alla robotica, energia, infrastrutture, ingegneria applicata. Attività e operazioni che comprendono tutte le principali sfide attuali dell’Industria, dal risparmio di carburante, alla riduzione delle emissioni inquinanti, fino agli sviluppi della mobilità elettrica.

Indice degli argomenti

Dal prodotto virtuale a quello reale

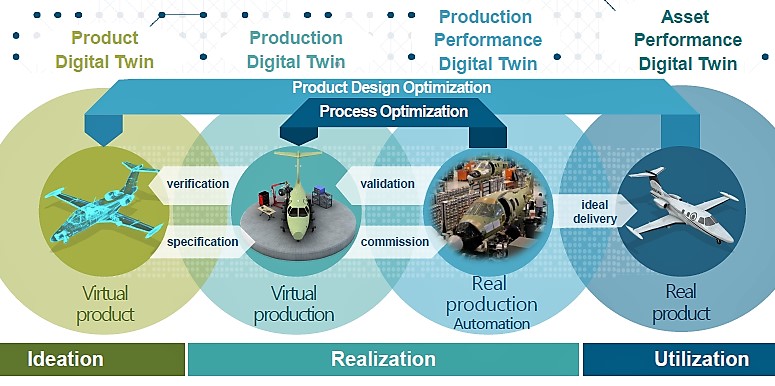

“La Simulazione di prodotto e di processo produttivo si estende lungo una catena composta da almeno quattro anelli, quattro momenti essenziali”, comuni alle realtà di ogni settore, rimarca Leuridan: “il primo è il prodotto virtuale, quello ideato, disegnato e sviluppato con software e computer. Il secondo anello è la produzione virtuale, che prevede e anticipa tutto ciò che sarà necessario fare per passare dal progetto alla sua realizzazione. Il terzo passaggio è la produzione reale, quando si passa all’oggetto concreto. La quarta fase sono gli interventi e i miglioramenti sul prodotto reale”.

E “le nostre soluzioni sono in grado di coprire tutte queste necessità”, sottolinea il Senior vice president Simulation and Test Solutions di Siemens Plm Software, business unit di Siemens con sede centrale a Plano, in Texas, leader a livello globale nella fornitura di soluzioni software per la trasformazione digitale dell’industria, offrendo alle aziende manifatturiere nuove opportunità per realizzare l’innovazione.

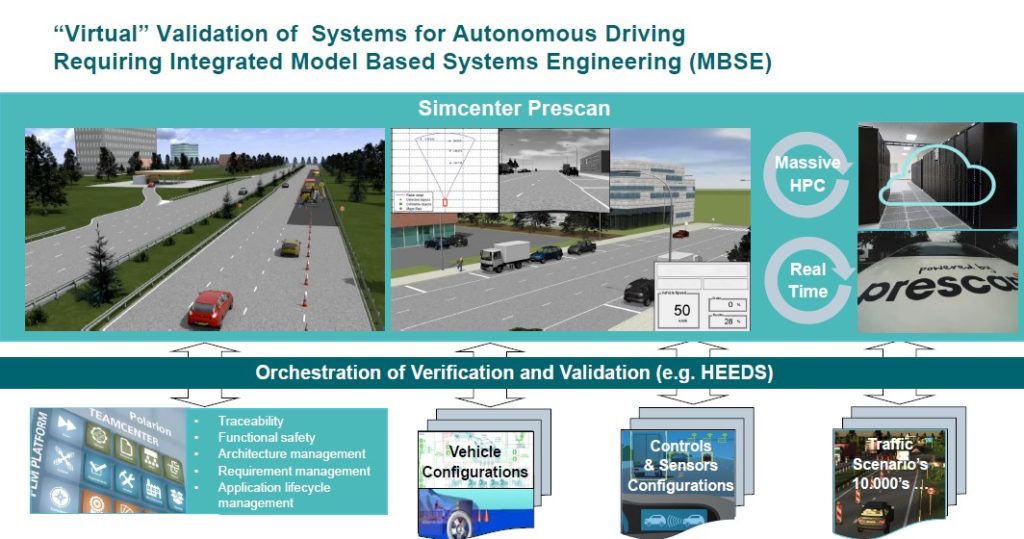

“Continuiamo a investire per ampliare sempre più il ventaglio delle nostre capacità di simulazione”, spiega Leuridan, “ad esempio, nel settore automobilistico sono già possibili, e utilizzate, simulazioni di ogni genere: per l’uso e la guida del veicolo nel buio, sotto la pioggia, e in tutte le situazioni più critiche e particolari. Vengono già impiegate da un po’ tutte le grandi Case automobilistiche mondiali, e la loro accuratezza e specializzazione è in continua evoluzione”.

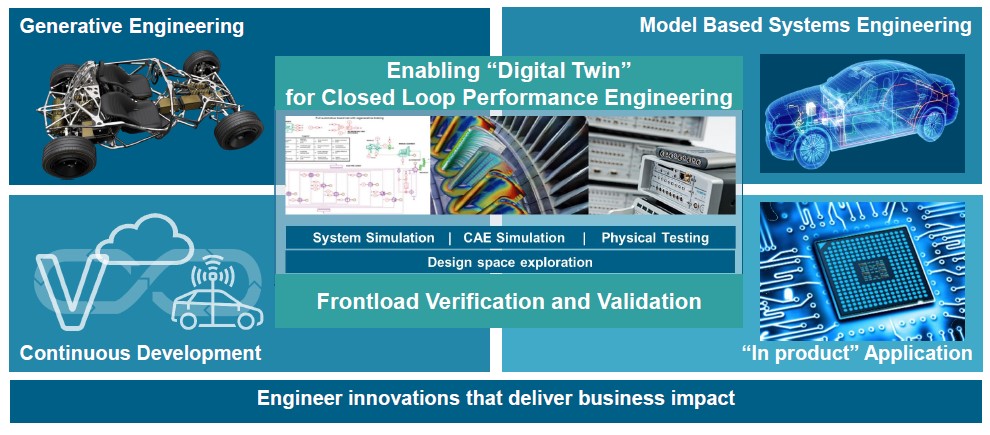

Molti prodotti richiedono ambienti di sviluppo complessi, con funzioni meccaniche abbinate a elettronica, software e comandi. Gli uffici di progettazione devono sviluppare prodotti intelligenti che integrano tutti questi aspetti, utilizzando nuovi materiali e metodi di produzione, e consegnare i progetti in tempi sempre più stretti. Per raggiungere questo obiettivo è necessario che le procedure di ingegneria per la verifica delle prestazioni dei prodotti si evolvano sempre di più verso funzionalità predittive, in grado di supportare la digitalizzazione e lo sviluppo di prodotti basato su sistemi.

La complessità del Digital Manufacturing

Una complessità, quella che caratterizza il campo della Simulation per il Digital Manufacturing, che il manager tratteggia con due esempi concreti: “gli stessi ingegneri che progettano le auto Hi-Tech del prossimo futuro, quelle a guida autonoma e che stanno diventando dei computer sulle ruote, si addentrano in territori sconosciuti fino a poco tempo fa”.

E inoltre: “una realtà come Siemens Plm Software, che applica la tecnologia per arrivare al Design dei prodotti, deve affrontare questa complessità su più livelli contemporaneamente, perché ingegneri, sviluppatori e tutte le altre figure specializzate, coinvolte in queste soluzioni, devono essere sempre aggiornate tra loro, e procedere in maniera omogenea integrando in tempo reale nel proprio lavoro ogni novità che è stata determinata e introdotta dal lavoro di altri. È un sistema complesso, che crea soluzioni Hi-Tech, per dare risposte funzionali a un mondo industriale e produttivo complesso”.

Alcune materie prime metalliche, per fare un altro esempio, in fase di trattamento e lavorazione possono essere soggette a una deformazione, e con la simulazione al computer è possibile “anticipare” questi effetti, calcolarne gli antidoti, in modo da evitare la deformazione dei materiali.

Una simulazione più democratica

Con il continuo sviluppo delle possibili applicazioni, allo stesso tempo la simulazione di prodotto e processo produttivo “sta diventando sempre più democratica”, fa notare Leuridan, “perché non è un fattore al servizio esclusivo delle aziende più grandi e strutturate, ma soluzioni di questo tipo sono alla portata e vengono utilizzate anche da realtà medio-piccole. Basti pensare che tra i nostri clienti ci sono anche tante Start-up, che non hanno grandi risorse finanziarie a disposizione, ma una visione aperta e chiara di come devono muoversi adesso e verso il futuro”.

Una volta creato, studiato e completato quello che sarà il prodotto finale dell’azienda, “un ruolo molto importante è svolto dalle operazioni di test, verifica e controllo”, rileva lo specialista del settore: “possiamo dire che l’Internet of Things è il «Rinascimento» del Testing perché lo ha sviluppato moltissimo, e continuerà a farlo; sia per quanto riguarda il controllo di qualità e performance del prodotto prima che venga messo sul mercato, sia per il fatto che, attraverso l’IoT, captiamo e raccogliamo dati anche dal prodotto finito per continuare a migliorarlo”.

Smart product chiave per la servitizzazione

Monitorando l’utilizzo dei prodotti si possono raccogliere molte informazioni preziose per migliorare i prodotti stessi in futuro. Oltre a questo, connettendosi a questi Smart Product si può generare un nuovo tipo di Business model che si traduce in offerte più concorrenziali: ad esempio, un costruttore di motori aeronautici adesso può vendere “ore di volo” invece di motori veri e propri.

Anche gli Smart Product possono essere ormai ovunque: un cliente di Siemens produce gru pesanti, e qualche anno fa questa aziende ha modificato i prodotti trasformandoli in gru “intelligenti”. I clienti dell’azienda possono acquistare la “potenza di sollevamento” a una tariffa oraria invece di acquistare le gru. Attraverso i sensori installati l’azienda raccoglie informazioni sull’uso delle gru e fornisce ai suoi clienti indicazioni su come utilizzarle per assicurarsi una maggiore durata e più potenza di sollevamento.

E un nuovo passo, nelle attività IoT, sarà poi quello di sviluppare e installare sensori e componenti Hi-Tech, ad esempio presenti su un’automobile, meno costosi rispetto a quelli attuali, in modo da contenerne il costo complessivo.

Le previsioni del gemello digitale

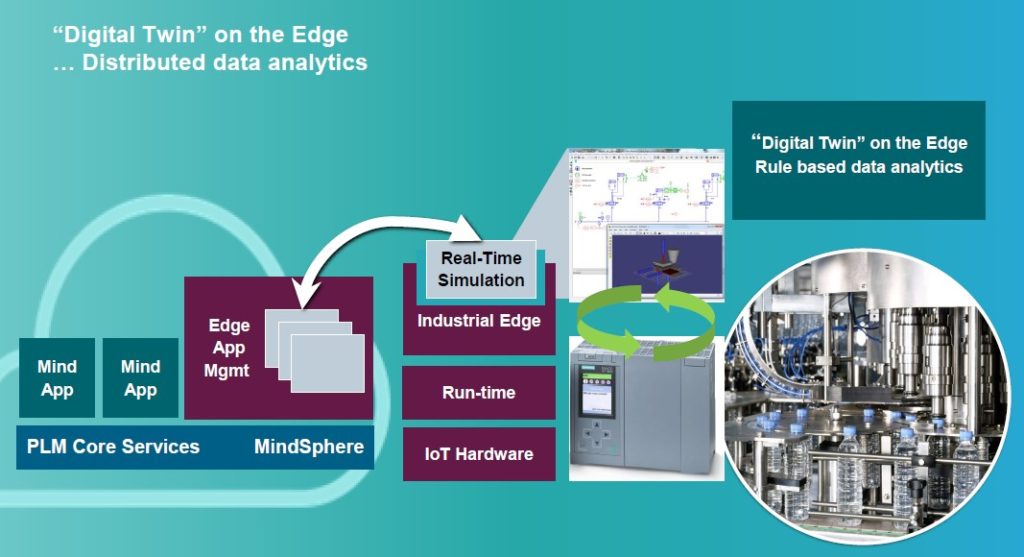

In questo campo, per migliorare l’ingegnerizzazione con l’analisi predittiva, la soluzione della business unit Plm (Product Lifecycle Management) di Siemens è Simcenter, la gamma di software di simulazione e soluzioni di test che “supporta le aziende nell’affrontare le sfide dell’ingegneria moderna per prodotti sempre più complessi, e consente di sviluppare dei Digital Twin per promuovere l’innovazione lungo tutte le fasi dello sviluppo di prodotto”, sottolinea Leuridan.

Simcenter, avviata sul mercato un paio di anni fa, e poi ampliata con integrazioni e aggiornamenti, combina simulazione e test con funzionalità intelligenti di reportistica e analisi per sviluppare Digital Twin in grado di anticipare in modo più preciso le prestazioni dei prodotti in tutte le fasi del processo di sviluppo. In questo modo le società di ingegneria possono sviluppare prodotti innovativi più velocemente e con costi inferiori.

E l’offerta di Siemens nel settore comprende anche Simcenter 3D, una soluzione di ingegnerizzazione a computer (Cae) basata sulla piattaforma software Nx di Siemens, che integra funzionalità di diverse soluzioni per coprire un’ampia gamma di attività di simulazione e applicativi per l’industria.

Le aziende manifatturiere di ogni settore sono del resto sottoposte a forti pressioni per migliorare le loro attività di ingegnerizzazione dei prodotti, dovendo affrontare nuove sfide per non rischiare di diventare obsolete. Attraverso l’analisi predittiva, le imprese più dinamiche possono affrontare le problematiche di ingegneria dei prodotti di oggi, gettando allo stesso tempo le basi per una nuova generazione di prodotti futuri. E gli ingegneri possono realizzare progetti accurati già nelle fasi iniziali del ciclo di sviluppo, velocizzando i tempi di progettazione e realizzando prodotti di maggiore efficacia.

Questo è il vero valore del Digital Twin: offrire flessibilità in produzione per ridurre i tempi necessari per progettare un prodotto, per pianificare un processo e un impianto produttivo, e per progettare un impianto di produzione. I “gemelli digitali” consentono alle aziende di diventare più flessibili, ridurre il time-to-market e i costi, migliorare la qualità e aumentare la produttività a tutti i livelli dell’organizzazione.

Manifattura e prototipi in valigia

Una multinazionale che di recente ha implementato Simcenter 3D è, ad esempio, Samsonite, per progettare valigie e bagagli più leggeri e resistenti e ridurre i tempi di produzione con la prototipazione virtuale.

Wim De Vos, project manager di Samsonite, sottolinea che i prototipi fisici sono stati drasticamente ridotti con l’implementazione di Simcenter 3D. Il vantaggio principale è il risparmio di tempo: “prima passavamo direttamente dal tecnigrafo al prototipo fisico, che veniva successivamente testato”, spiega De Vos. “Questo processo durava circa 16 settimane e, alla fine, non avevamo nessuna garanzia che la valigia avrebbe avuto la resistenza prevista. Con Simcenter 3D possiamo effettuare simulazioni a monte per avere la certezza che il prototipo sarà idoneo al primo tentativo, evitando parecchi passaggi e lungaggini”.

Le attività di Simulation and Testing si possono poi integrare con applicazioni di realtà virtuale e realtà aumentata, in modo da entrare in ogni aspetto, fase e dettaglio progettuale e produttivo in maniera ancora più approfondita e articolata. “La realtà aumentata, in particolare” sottolinea Leuridan, “offre una gamma vastissima di applicazioni concrete, nella Digital Manufacturing, ancora di più di quelle realizzabili attraverso la realtà virtuale”.