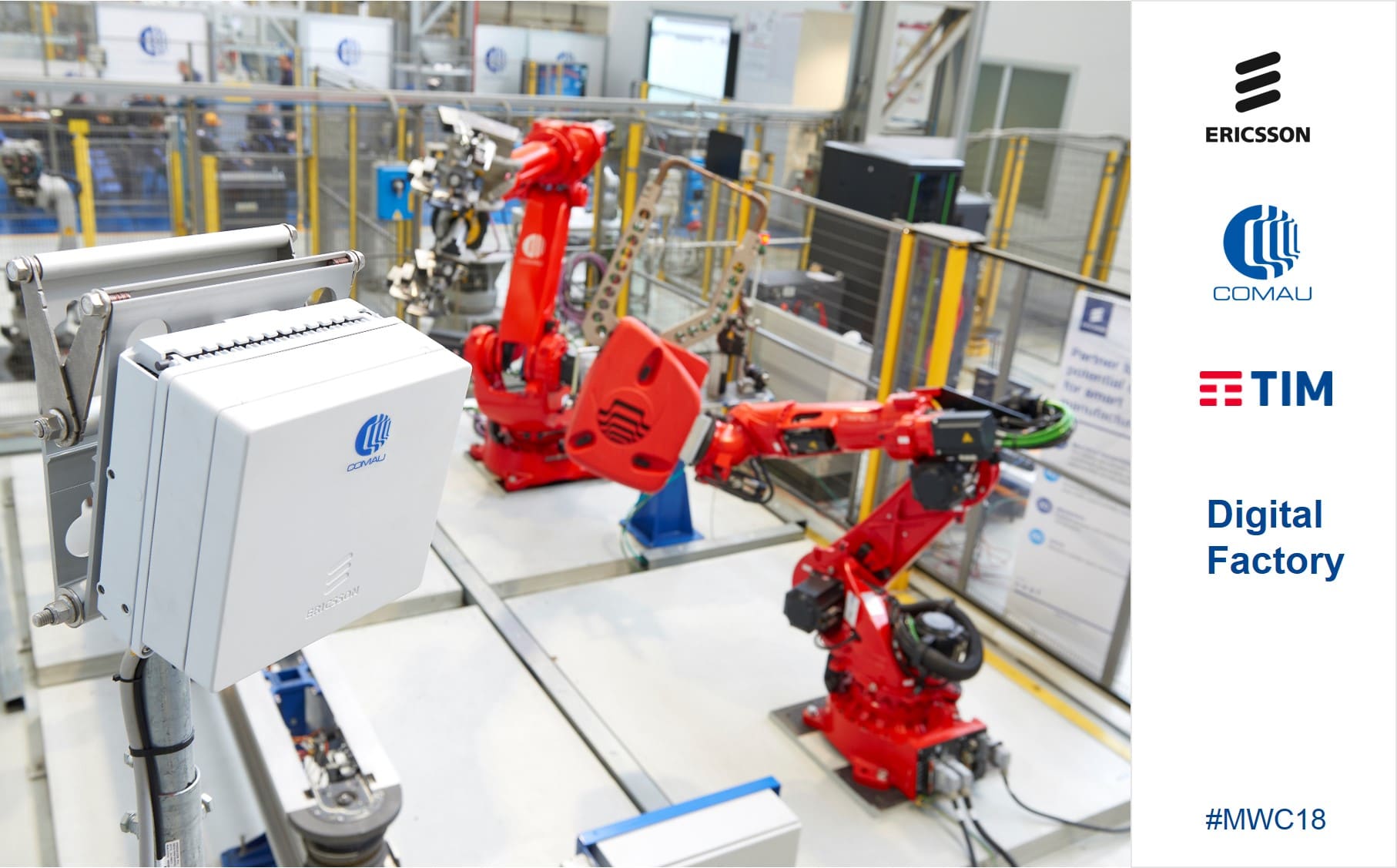

Ericsson, TIM e Comau portano al Mobile World Congress 2018 la propria soluzione di cloud robotics. A distanza di un anno dall’accordo di collaborazione nell’ambito del “5G for Italy”, le tre aziende procedono con l’intento di esplorare il potenziale del 5G attraverso una serie di casi d’uso relativi allo sviluppo di servizi innovativi e soluzioni per l’Industria 4.0 e lo Smart Manufacturing, abilitati dalle tecnologie mobili di quinta generazione. Combinando la leadership di TIM ed Ericsson nel campo delle reti e delle tecnologie 5G alla leadership di Comau nelle soluzioni di produzione automatizzate, questa collaborazione intende provare i benefici dell’adozione di soluzioni avanzate per l’automazione industriale.

Indice degli argomenti

I benefici della virtualizzazione industriale basata sul 5G

Attraverso un progetto pioneristico, Ericsson, TIM e Comau offrono in occasione di MWC una dimostrazione dei benefici della virtualizzazione industriale basata sul 5G. Un’occasione particolarmente importante perché si tratta del primo risultato concreto ottenuto a 12 mesi dall’avvio della collaborazione e offre una rappresentazione della “fabbrica del futuro”, che sarà realizzata attraverso la digitalizzazione dei processi e degli stabilimenti produttivi, abilitata dalle reti 5G e da tutte le loro componenti.

Si stima che l’Industria 4.0 sarà una dei principali casi d’uso del 5G in termini di potenziale di business, dal momento che fa leva sulle tecnologie mobili di quinta generazione, su robotica, machine learning, piattaforme IoT, soluzioni per il cloud e i big data, per apportare maggiore competitività ed efficienza ai processi di manutenzione e di controllo qualità, in un’ottica di smart manufacturing.

Realizzare prodotti di buon livello è importante per il successo di qualsiasi realtà industriale, ma non è sufficiente per assicurare la profittabilità e la sostenibilità del business. La chiave di volta sta nel migliorare l’efficienza del sistema produttivo grazie all’automazione: la garanzia di una comunicazione in tempo reale tra gli esseri umani, i robot, la logistica in fabbrica e i prodotti è un prerequisito fondamentale nel concetto di Industria 4.0.

Il 5G e la trasformazione digitale

E proprio in quest’ottica la cooperazione tra Ericsson, TIM, Comau e la Scuola Superiore Sant’Anna di Pisa nell’ambito del programma “5G for Italy”, si rivela fondamentale. È anche da questo progetto in corso d’opera che si dimostra che, in virtù delle sue funzionalità di rete standardizzate, della sicurezza integrata, dei livelli di servizio garantiti, nonché dei concetti di cloud distribuito e slicing di rete, il 5G è uno strumento ideale per le industrie all’avanguardia che intendono trarre vantaggio dalla trasformazione digitale.

Federico Rigoni, Amministratore Delegato di Ericsson in Italia ha commentato: “In qualità di leader nelle infrastrutture 5G, Ericsson è nella posizione ideale per assumere un ruolo di primo piano in questa trasformazione e collaborare con le industrie per sviluppare soluzioni cucite sui loro specifici bisogni. In questo senso, abbiamo mosso un primo passo grazie alla profittevole collaborazione che ci lega a TIM, Comau e alla Scuola Superiore Sant’Anna, di Pisa.”

Mario Di Mauro, Chief Strategy Officer di TIM, sottolinea la rilevanza di questi risultati: “Oggi, tutte le industrie stanno vivendo una profonda trasformazione trainata dalle tecnologie ICT. La nostra strategia è volta a tradurre l’Industria 4.0 in realtà in Italia e questa collaborazione con Ericsson e Comau è una tappa importante per dimostrare come gli stabilimenti industriali e digitali possono far leva sul potenziale del 5G. Inoltre, nei primi dodici mesi di attività, il programma 5G for Italy è riuscito a creare un solido ecosistema all’interno di una rete di business che porterà valore a tutti i partner nei diversi settori, rafforzando l’impegno di TIM in Italia quale abilitatore della trasformazione digitale del Paese verso la Gigabit society.”

Mauro Fenzi, CEO di Comau, mette l’accento sull’importanza del progetto: “La digitalizzazione delle operazioni all’interno della fabbrica ha accelerato la trasformazione dell’industria manifatturiera dalla produzione di massa a una customizzazione personalizzata. La tecnologia 5G consente di ottimizzare il processo produttivo, di rilevare tempestivamente i problemi di qualità per prevenire i difetti e di apportare miglioramenti continui, mentre si svolgono attività di manutenzione predittiva e preventiva. La combinazione di sensori wireless e di reti di comunicazione a elevata capacità, come quelle 4G e 5G, svolge un ruolo chiave in questo contesto abilitando la raccolta di dati a livello di officina (linee di produzione) e il trasferimento di dati ai sistemi cloud per un monitoraggio e controllo continuativi. Questa collaborazione ci mette nelle condizioni di sviluppare le infrastrutture tecnologiche che supporteranno le reti di comunicazione della Fabbrica 4.0”.