“Avrà la forma di un diamante e sarà orientata verso il nord geografico”: con queste parole Elon Musk, Ceo di Tesla, presentava nel 2014 il suo progetto di gigafactory ai cittadini del Nevada.

Un progetto cruciale per Tesla, che aveva necessità di rispondere a un fabbisogno di batterie agli ioni di litio sempre più crescente.

“Per riuscire a realizzare 500.000 veicoli l’anno, Tesla da sola avrà bisogno di tutta l’attuale offerta mondiale di batterie agli ioni di litio”, si legge nella scheda di presentazione del progetto.

La gigafactory nasce proprio per questo, per produrre batterie necessarie alla produzione di veicoli elettrici. Queste batterie si caratterizzano per una maggiore durata ed efficienza rispetto alle comuni batterie, con tempi di ricarica decisamente inferiori rispetto alle batterie al nichel.

Sono batterie leggere e compatte. Per questo, vengono anche utilizzate negli smartphone, dove la tenuta della batteria e i tempi di ricarica sono fattori importantissimi per i consumatori.

Indice degli argomenti

Che cos’è una gigafactory

Il nome venne utilizzato proprio da Elon Musk per la prima volta, in riferimento allo stabilimento alle porte di Reno, in Nevada. Secondo la teoria più diffusa, il Ceo di Tesla avrebbe utilizzato questo termine per la prima volta nel novembre 2013, durante un meeting con gli investitori.

Parlando del problema del fabbisogno della casa automobilistica di una quantità crescente di batterie al litio, Musk avrebbe detto “ci sarà bisogno di costruire una specie di gigafactory”, inteso come un “gigantesco impianto”.

Nonostante il progetto non sia ancora terminato, a metà 2018 la produzione di batterie alla Gigafactory 1 ha raggiunto un tasso annuo di circa 20 GWh. Valori che la rendono la la fabbrica di batterie più produttiva al mondo. Attualmente, in termini di KWh, Tesla produce più batterie del totale di tutte le case automobilistiche.

Quante gigafactory Tesla ci sono?

Dopo il progetto di Reno, la Tesla ha costruito altre gigafactory, negli Stati Uniti, in Cina e in Europa. L’azienda ha uno stabilimento a New York ( denominato Giga New York), la cui costruzione è iniziata nel 2014. Lo stabilimento, terminato nel 2017, produce celle e moduli solari.

Vi è poi Giga Shanghai, la cui costruzione è iniziata nel 2018 ed è stata terminata nel tempo record di 10 mesi. La casa automobilistica ha, inoltre, ha in cantiere la costruzione di un altro stabilimento a Austin, Texas.

Non solo, nel novembre del 2019 Elon Musk ha annunciato la costruzione di una gigafactory in Europa, la Gigafactory 4, a Berlino. Il progetto prevedeva l’inaugurazione dell’impianto nel luglio 2021, ma le operazioni hanno subito notevoli ritardi.

Che cosa succede alla gigafactory Tesla a Berlino?

L’inaugurazione era infatti originariamente programmata per il 1 luglio 2021. Tuttavia, sin dalle prime fasi della costruzione, l’azienda di Musk si è dovuta scontrare con rallentamenti burocratici.

A 2020, Tesla ha infatti dovuto fermare i lavori del sito di Grünheide dopo aver mancato la scadenza per i 100 milioni di euro di deposito. A giugno, in cambio, l’azienda ha dovuto ripresentare le domande di permesso per includere la produzione di celle per batterie al litio.

L’azienda di Palo Alto ha comunque continuato i lavori, anche in attesa dell’approvazione definitiva. Nel frattempo, ha dovuto affrontare anche l’opposizione del pubblico, dovuta ad alcune preoccupazioni sull’impatto ambientale dell’impianto.

Tesla è stata più volte criticata per la deforestazione del sito. Dopo un primo stop a febbraio 2020, i lavori si sono nuovamente fermati a dicembre perché disturbavano la fauna del luogo.

I residenti hanno espresso le loro preoccupazioni anche per l’effetto dell’impianto sull’approvvigionamento idrico locale, dato che una parte di esso si trova in una zona di protezione dell’acqua potabile. Preoccupazioni che hanno spinto Tesla a ridurre le sue richieste di acqua.

Nonostante questi ritardi, il 13 agosto 2021 Elon Musk ha annunciato una festa in occasione dell’inaugurazione dell’impianto il 9 ottobre. “Priorità ai residenti di Brandeburgo e Berlino, ma aperto anche al pubblico generale”, ha scritto il Ceo sul suo account Twitter.

L’inaugurazione è avvenuta come programmato, con Tesla Italia che ha organizzato un evento streaming per seguire i festeggiamenti a Berlino.

A meno di un anno dall’inaugurazione l’impianto tedesco è arrivato a produrre, nel giugno 2022, 1000 veicoli del Model Y a settimana. Un traguardo celebrato dallo stesso Musk su Twitter.

La leadership dell’Asia nella produzione delle batterie al litio e i piani europei

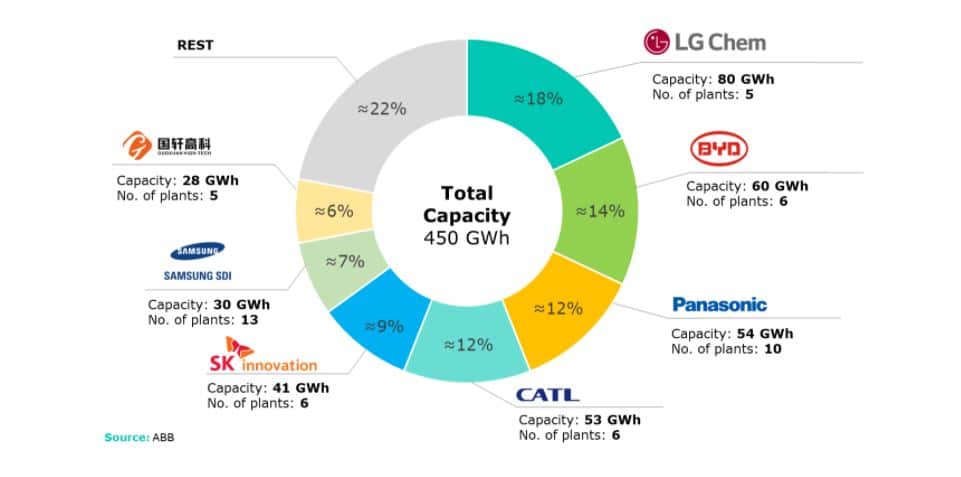

Nonostante i progetti di Tesla per la produzione di batterie al litio siano più conosciuti al pubblico, in realtà il mercato è dominato da compagnie asiatiche.

Nel 2020, infatti, più del 75% della capacità di produzione di celle per batterie è stata distribuita tra 7 grandi aziende, tutte del continente asiatico (Corea del Sud, Cina e Giappone).

Svincolarsi da questa dipendenza è tra le priorità dell’Unione Europea. Le batterie al litio vengono infatti considerate una tecnologia abilitante per la strategia dell’Unione verso un’economia verde, in quanto fondamentali per la produzione di veicoli elettrici.

Nel 2017, dunque, la Commissione ha lanciato la European Battery Alliance (EBA). L’alleanza riunisce le autorità nazionali dell’UE, le regioni, gli istituti di ricerca dell’industria e altre parti interessate nella catena del valore delle batterie.

Nel corso dell’ultima riunione dell’Alleanza, il 12 marzo 2021 Maros Sefcovic, vicepresidente della Commissione Europea, ha sottolineato che al momento l’EBA sostiene oltre 70 progetti europei. Progetti che porteranno, entro il 2025, alla creazione dai 3 ai 4 milioni di posti di lavoro.

Sefcovic ha inoltre annunciato investimenti nelle batterie al litio per 900 milioni di euro, nell’ambito del progetto Horizon Europe. L’obiettivo europeo è di diventare il secondo produttore mondiale, dopo la Cina, di batterie al litio.

Dove sono e dove sorgeranno le gigafactory europee

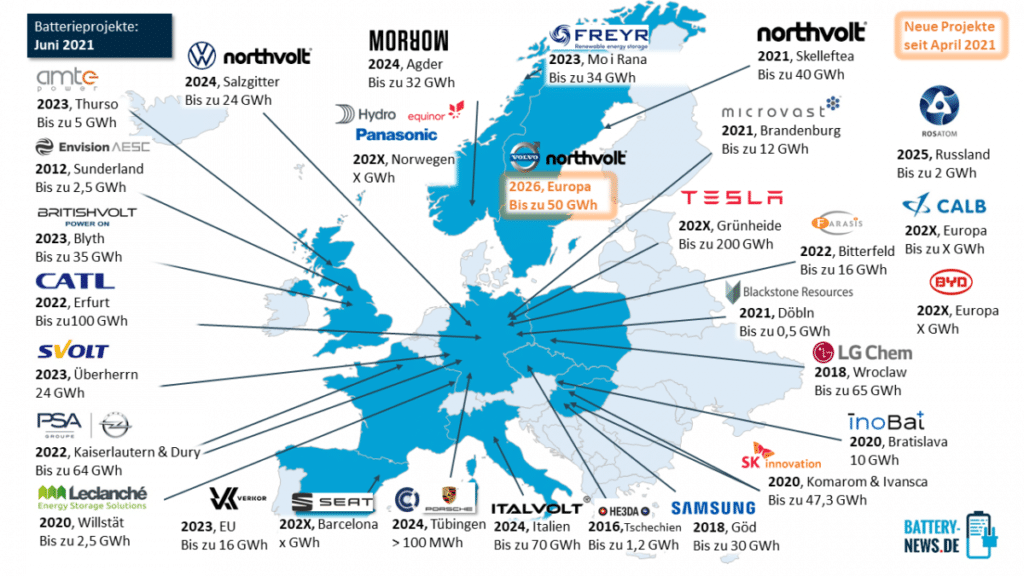

All’inizio del 2020, solo quattro impianti erano in funzione in tutta Europa: quello di Samsung a Göd (Ungheria), quello di LG a Wroclaw (Polonia), quello di Leclanché a Willstätt (Germania) e quello di Envision AESC a Sunderland (Regno Unito).

Entro il 2025, a questi dovrebbero aggiungersi altri 25 impianti, contribuendo ad aumentare la capacità di produzione a circa 590 GWh. Mentre entro il 2030, si dovrebbero aggiunge altre cinque gigafactories, portando la capacità totale a circa 665 GWh.

Aggiungendo questi impianti, l’Europa potrebbe avere una capacità di produzione annuale di celle agli ioni di litio nel 2030 di circa 785 GWh, più dell’attuale capacità globale. Un obiettivo ambizioso ma necessario, anche alla luce della scadenza del 2035, anno in cui entrerà in vigore lo stop alla vendita di nuovi veicoli a combustione interna, con l’obiettivo di tagliare del 100% l’emissione di Co2 derivante da auto e furgoni.

Dai progetti annunciati, la Germania sembra destinata a diventare l’hot spot per la produzione delle batterie al litio in Europa, con più di 500 GWh di capacità annua. La prima pietra della gigafactory di Salzgitter della Volskwagen è stata posta il 7 luglio del 2022. Un progetto che porterà l’azienda a investire oltre 20 miliardi di euro entro il 2030, con un giro di affari previsto di 20 miliardi di euro all’anno e la creazione di 20.000 in Europa, attraverso le sei gigafactory che l’azienda intende costruire nel vecchio continente.

Nella fascia 50-100 GWh ci saranno Ungheria, Italia, Regno Unito, Norvegia e Polonia. I player più piccoli (10-40 GWh) saranno la Svezia, la Francia e la Slovacchia, con la Russia, la Cecoslovacchia e la Spagna, con una capacità di produzione di GWh a una cifra.

La posizione dell’Italia nella strategia per la produzione di batterie al litio

Il primo progetto a riguardare il nostro Paese è quello di Italvolt, che ha scelto l’area dell’ex Olivetti di Scarmagno per costruire la sua gigafactory. La prima fase del progetto, che si dovrebbe concludere nel 2024, richiederà un investimento di circa 4 miliardi.

Una volta completata, la Gigafactory di Italvolt sarà un impianto di circa 300 mila metri quadrati e una capacità iniziale di 45 GWh, che potrà raggiungere i 70 GWh. Si stima che il sito creerà fino a 15 mila posti di lavoro.

Recentemente, il Gruppo Stellantis, nato dalla fusione di Psa e Fca, ha annunciato i piani per la costruzione di una gigafactory a Termoli. A marzo 2022 l’azienda ha firmato un accordo con il Mise per la riconversione dell’attuale stabilimento di Termoli a gigafactory. Per la realizzazione del progetto – il terzo in Europa, dopo l’annuncio della costruzione delle gigafactory in Francia e in Germania – l’azienda investirà 2,3 miliardi di euro, mentre dallo Stato italiano arriveranno aiuti per 370 milioni, tra Contratto di sviluppo e agevolazioni fiscali per il Piano Transizione 4.0.

La riconversione del sito, che avverrà a tappe intermedie, dovrebbe iniziare nel 2024 e concludersi nel 2026, ma l’impianto arriverà a pieno regime solo nel 2030. Il progetto sarà gestito dalla joint venture Acc, formata da Stellantis, Mercedes e Total, che a gennaio 2023 dovrebbero procedere con l’acquisizione dell’area. Lo stop alla produzione di cambi dovrebbe avvenire già nella prima metà del 2024, mentre quello della produzione di motori sarà più graduale e terminerà nel 2026.

Il riassorbimento e la riqualificazione del personale – sono 2.300 gli occupati attuali del sito di Termoli, mentre si stima che la gigafactory occuperà 2.000 persone – inizierà invece a gennaio 2025.

E- mobility, a che punto siamo in Europa?

Nel suo discorso, Sefcovic ha descritto il 2020 è stato un anno “storico” per la mobilità elettrica in Europa. In quell’anno, infatti, l’immatricolazione di veicoli elettrici ha toccato i massimi storici per l’Unione, con oltre 1 miliardo di veicoli immatricolati (1,368,167 veicoli).

Numeri che hanno permesso all’Unione di superare la Cina, per la prima volta. In Cina, infatti, nel 2020 sono stati immatricolati 1,246,289 veicoli. Il primato di immatricolazioni all’interno dell’UE va ancora una volta alla Germania, con un totale di 394.943 di veicoli.

Il mercato dei veicoli elettrici sta vedendo una rapida crescita in Europa, con le vendite che si sono quadruplicate dal 2015 al 2020. Anche contando il numero di auto elettriche ogni mille abitanti, l’Europa si trova in una posizione di leadership, con 6,1 veicoli elettrificati per 1.000 abitanti, rispetto alla media globale di 1,4.

Mobilità elettrica, la situazione in Italia

Il 2020 è stato un anno particolarmente positivo anche per la mobilità elettrica in Italia. A fine 2020, infatti, le le vendite di auto elettriche pure e di ibride plug-in sono aumentate del 147% rispetto al 2019, passando da 575.000 unità a 1,42 milioni di unità. Le auto elettriche e ibride hanno quindi rappresentato il 12% dei veicoli immatricolati.

Un risultato a cui hanno contribuito gli incentivi messi a disposizione dal Governo, ma che è anche frutto di una sempre maggiore attenzione al tema della sostenibilità ambientale, che sta diventando un fattore determinante per orientare le scelte dei consumatori.

Lo evidenzia anche il Global Automotive Study di Deloitte, che ha riguardato oltre 35.000 consumatori in 20 Paesi nel mondo. Secondo lo studio, infatti, cresce la preferenza dei consumatori per auto più ecologiche, soprattutto in Italia, dove l’interesse per i veicoli ibridi/elettrici sale al 71%.

Qual è il contributo delle gigafactory alla produzione di auto elettriche?

Le batterie al litio sono le batterie più comuni per l’alimentazione delle auto elettriche. Si tratta di batterie piuttosto compatte e leggere, in grado di generare notevoli quantità di energia elettrica e che non necessitano di cicli di carica e di utilizzo completi.

Per questo, come abbiamo visto, sono centrali alla strategia di elettrificazione di una casa automobilistica e persino di un Paese.

Concentrare tutte le fasi di produzione, a partire dalle materie prime, in un unico impianto , una gigafactory, riduce notevolmente i costi di produzione. Inoltre, permette a quel produttore, o a quel Paese, di poter soddisfare la domanda di batterie agli ioni di litio.

Questo comporta, inoltre, la possibilità di ridurre il costo del prodotto finale e quindi di favorire la diffusione dei veicoli elettrici.

Come funziona una gigafactory

Elon Musk una volta definì la Gigafactory di Tesla come “una macchina che costruisce un’altra macchina”.

E, in effetti, le gigafactory sono stabilimenti caratterizzati da un alto grado di automazione. Basti pensare che, nello stabilimento di Reno, la linea produttiva è automatizzata al 90%.

In questo tipo di impianti, avviene tutto il processo di produzione delle batterie agli ioni di litio, partendo dalle materie prime.

Il processo, molto articolato, si può dividere in tre fasi: la produzione degli elettrodi, l’assemblaggio delle celle e il loro trattamento finale.

Batterie al litio, i componenti e le diverse tipologie

Le batterie al litio sono formate da quattro componenti: due elettrodi, o poli (l’anodo e il catodo), un elettrolita e un separatore. Il catodo (polo positivo) determina la capacità e la tensione della batteria ed è la fonte degli ioni di litio.

L’anodo permette alla corrente elettrica di fluire attraverso un circuito esterno ed è qui che vengono immagazzinati gli ioni di litio quando la batteria è carica.

L’elettrolita è formato da sali, solventi e additivi, e serve come condotto degli ioni di litio tra il catodo e l’anodo. Infine c’è il separatore, la barriera fisica che tiene separati il catodo e l’anodo.

La classificazione di queste batterie avviene secondo il tipo di catodo. A seconda della sua composizione chimica, dunque, si possono avere:

- LCO, batterie all’ossido di cobalto

- LMO, all’ossido di manganese

- NMC, all’ossido di Nickel Manganese Cobalto

- LFP, al fosfato di ferro

- LTO, al titanato di litio

La produzione degli elettrodi

Tutto il processo produttivo è descritto in modo approfondito da una pubblicazione ad opera di alcuni ricercatori dell’Università Tecnica di Aquisgrana (Germania). In questo paper, i ricercatori descrivono i 6 step che portano alla produzione degli elettrodi.

Nella prima fase, la miscelazione, almeno due materie prime – insieme ad additivi conduttivi, solventi e leganti – vengono combinate per formare lo “slurry”, l’impasto.

Il processo è scelto e adattato a seconda dell’elettrodo da produrre: può trattarsi di una miscelazione a secco, oppure a dispersione (a umido). Inoltre, il processo può anche essere eseguito sottovuoto per evitare l’inclusione di gas.

Il trasporto alla fase successiva del processo, il “rivestimento”, avviene attraverso tubazioni o in serbatoi di stoccaggio sigillati.

In questa fase, anche chiamata coating, vari strati dell’impasto sono applicati su lamine ad alta conduttività (come rame e alluminio). Dopo di che, il foglio viene prima asciugato nell’essiccatore e poi fatto raffreddare a temperatura ambiente e, a seconda del tipo di sistema, riavvolto o rivestito direttamente sul secondo lato.

Segue la fase di calandratura, il foglio di rame o di alluminio rivestito su entrambi i lati viene compresso da una coppia rotante di rulli. La lamina dell’elettrodo viene prima scaricata staticamente e pulita da spazzole o da un flusso d’aria. Il materiale viene compattato dai rulli superiori e inferiori. Dopo la calandratura, il foglio dell’elettrodo viene pulito e arrotolato di nuovo (processo roll-to-roll).

Questa fase si conclude con il processo di asciugatura, la cui durata può variare dalle 12 alle 30 ore. Successivamente, l’umidità residua e i solventi vengono rimossi dalle bobine. Al termine dell’asciugatura sotto vuoto, le bobine vengono trasferite direttamente nel locale di asciugatura, o confezionate a secco, sotto vuoto.

L’assemblaggio delle celle

L’assemblaggio delle celle inizia con la separazione dei fogli di anodo e catodo (fogli “figli”) dal materiale dalla bobina madre. Vengono poi fatti essiccare e passati all’utensile separatori, dove sono successivamente tagliati.

Si passa così alla fase di stoccaggio, dove i fogli di elettrodi separati sono impilati in un ciclo ripetuto di anodo, separatore, catodo, separatore, ecc. Il risultato è una pila che andrà a comporre la cella.

La pila viene poi asciugata – l’aria viene essiccata e pressurizzata con gas inerti come nitrogeno, elio, neon, argon, kripton e xeno – e si procede alla saldatura dei poli positivi e negativi delle celle. I fogli di metallo ottenuti, chiamati “tavolette”, vengono saldati utilizzando il laser.

La pila di elettrodi viene poi inserita in un involucro — già preparato in una linea dedicata — partendo da una pellicola multistrato impermeabile, sigillata con un processo ad alta temperatura. In questa fase le celle vengono riempite con gli elettroliti. La forma finale delle celle può essere a sacchetto (la più comune, utilizzata per gli smartphone), cilindrica o prismatica.

Dopo il riempimento dell’elettrolito, è possibile eseguire un processo opzionale di pressatura a rulli per la cella a sacchetto, che assicura una distribuzione e un assorbimento ottimali dell’elettrolito sotto una pressione definita.

La finitura delle celle

L’ultimo passaggio nella produzione delle batterie al litio inizia con la rimozione dei gas che si generano durante la produzione. Questi sono spinti in uno spazio morto della cella, raccolti e aspirati.

Si passa poi alla fase di sigillatura, un passaggio importante poiché determina il ciclo di vita della cella stessa. La sigillatura serve sia a evitare infiltrazioni d’acqua che la perdita dell’elettrolita dall’interno.

L’invecchiamento rappresenta la fase finale della produzione delle celle e viene utilizzato per garantire la qualità. Durante l’invecchiamento, le caratteristiche e le prestazioni delle celle vengono monitorate misurando regolarmente la tensione di circuito aperto (OCV) della cella per un periodo fino a tre settimane.

Ci sono due tipi di invecchiamento: ad alta temperatura (HT) e a temperatura normale (NT). Le celle vengono solitamente sottoposte prima all’invecchiamento HT e poi all’invecchiamento NT. Vengono poi conservate nei cosiddetti scaffali e/o torri di invecchiamento.

Nessun cambiamento significativo nelle proprietà delle celle durante l’intero periodo di tempo significa che la cella è completamente funzionale e può essere consegnata al cliente.