La moderna oleodinamica può aiutare le aziende a rispondere all’esigenza di una maggiore sostenibilità, anche in quei contesti dove la sostenibilità sembra difficile da raggiungere, come le aziende metallurgiche, energivore per loro stessa natura.

Lo dimostra l’esperienza di Miramondi, impresa manifatturiera del Milanese specializzata nella costruzione e nella vendita di impianti, macchine ed attrezzature per la lavorazione e l’assemblaggio di componenti in lamiera per il mondo degli elettrodomestici.

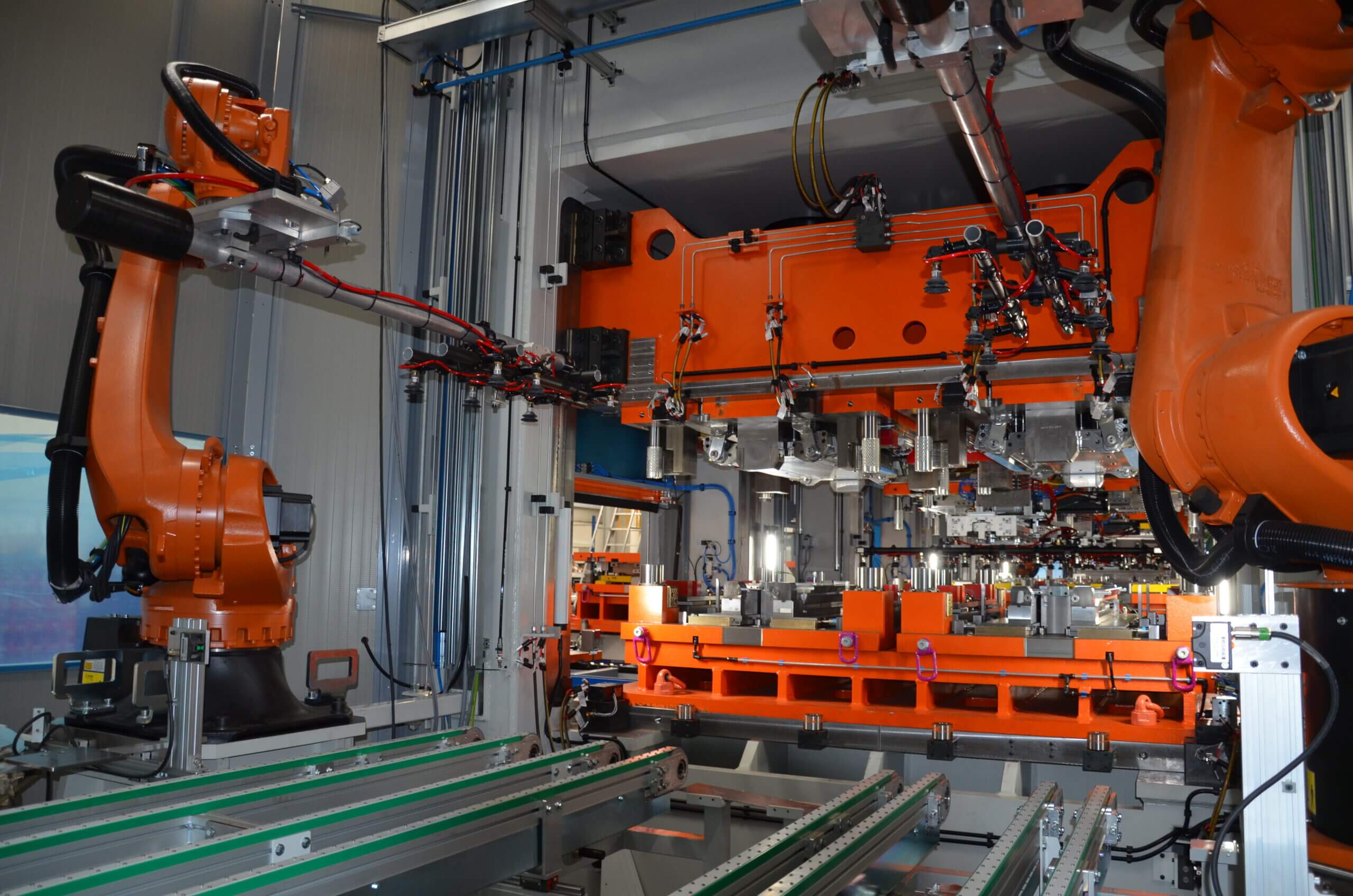

L’azienda progetta e realizza impianti automatici customizzati per la lavorazione della lamiera a freddo. Il materiale grezzo in ingresso si trasforma in uscita in un prodotto che può essere il cestello della lavatrice, il cabinet di un’asciugatrice, la porta di un frigorifero.

Le linee di produzione sono divise in due grandi famiglie, vale a dire formatura ed assemblaggio. In questo tipo di stabilimenti uno degli impianti più energivori è costituito dalle presse idrauliche.

“Uno dei progetti che abbiamo portato a termine per ridurre il consumo riguarda uno stabilimento che produce porte per frigoriferi a stampaggio”, spiega Giacomo Gatti, Coordinatore del dipartimento di Ingegneria idraulica di Miramondi.

L’impianto in questione è formato da sei presse idrauliche che lavorano in parallelo con un ciclo di dodici secondi, in grado ciascuna di spostare carichi che possono arrivare a diciotto tonnellate. La potenza installata di tutto l’impianto sfiora il megawatt.

“Avendo ricevuto la richiesta di mettere in funzione sistemi di riduzione dell’impatto energetico ci siamo rivolti a Bosch Rexroth per implementare l’impianto con gruppi energetici a giri variabili su presse idrauliche”, aggiunge Gatti.

La relazione tra idraulica e risparmio energetico

“Esiste un correlazione stretta tra idraulica connessa e risparmio energetico basata sull’evidenza che non tutte le fasi di un ciclo produttivo richiedono la massima potenza di cui un sistema è capace”, spiega Stefano Peschiaroli, Sales Product Management Industrial Hydraulics, azienda facente parte del Gruppo Bosch.

Circostanza che riguarda anche le presse, macchinari che nelle diverse fasi di lavorazione vivono momenti in cui necessitano di maggiore energia, ed altri nei quali ne richiedono in misura minore.

“Nei sistemi di efficientamento prodotti e distribuiti da Bosch Rexroth l’inverter gestisce le varie fasi in cui viene richiesta meno energia adattando il numero di giri del motore elettrico. Ed è questo il preciso momento in cui avviene la fase di risparmio energetico ed economico”, aggiunge Peschiaroli.

È da ricordare, infatti, che non in tutti i momenti di vita di uno stabilimento l’utilizzo della potenza nominale risulta indispensabile. Le ragioni sono molteplici: ci sono fasi del ciclo produttivo dove è previsto il trasferimento di un pezzo tra una pressa e l’altra, stadi di lavorazione in cui entrambe le macchine sono ferme e possono, anzi devono, consumare meno.

In secondo luogo, nelle linee multiprodotto è possibile ottimizzare l’output energetico fornito dalla centrale idraulica adattandolo al prodotto in quel momento lavorato, realizzando così forme di contenimento dei consumi elettrici.

“Nelle aziende metallurgiche dotate di presse di grandi dimensioni l’ottimizzazione del programma della macchina, possibile se equipaggiata con motore a giri variabili, rappresenta un grande risparmio per il cliente, un vantaggio che non potrebbe essere conseguito attraverso l’intervento dell’idraulica tradizionale, ma è realizzabile grazie all’idraulica connessa”, spiega Peschiaroli.

Si tratta infatti di impianti complessi, i cui componenti possono essere costantemente monitorati, così da acquisire in ogni singola fase moltissimi parametri, relativi ad esempio ai sensori di pressione o allo stato di salute delle valvole.

Un’opportunità che l’idraulica connessa offre, e che si traduce in una serie di benefici che vanno dalla semplificazione della diagnostica in fase di commissioning all’opportunità di effettuare da remoto la manutenzione delle macchine.