Il concetto è stato ormai espresso più volte: l’innovazione tecnologica nelle attività produttive sarà determinante per trasformare la crisi connessa all’emergenza da Covid-19 in un’opportunità per le imprese che vorranno guardare al futuro non come un “ritorno alla situazione precedente” ma come una “nuova normalità”.

Si ripete spesso che “l’epidemia ha accelerato questo processo”, ma prima di tutto l’emergenza Coronavirus ci ha fatto rivolgere a queste tecnologie “con uno spirito nuovo rispetto a prima”, come spiega Antonio Bicchi, Presidente di I-RIM (Istituto di Robotica e Macchine Intelligenti). Remotizzazione dei processi e smart working sono solo due esempi di possibilità che l’emergenza ci ha insegnato, obbligandoci a ripensare l’organizzazione del lavoro (quando possibile) e trasferendolo nelle nostre case.

Ma non solo: “sono evidenti le opportunità davanti a noi”, continua Bicchi. “La dimostrata fragilità delle supply chain ha portato molte aziende a considerare l’opzione del reshoring, internalizzando produzioni o parti critiche della catena logistica, cosa possibile solo se si aumenta la produttività dell’impresa”. La produttività per unità di spazio o per persona può ricevere grandi benefici dall’automazione e, in secondo luogo, dal contributo della robotica collaborativa. “Chi ha investito in queste tecnologie oggi ha potuto vedere concretamente quanto possono essere utili”, dice Bicchi.

L’evento dedicato alla “Continua evoluzione della robotica industriale”, organizzato da SPS Italia, è stato l’occasione per condividere best practices e vedere come le aziende della robotica abbiano potuto affrontare l’emergenza potendo contare su automazione e soluzioni innovative.

Indice degli argomenti

Le aziende della robotica alle prese col Covid-19

“L’innovazione per noi parte dall’ascolto delle esigenze dei clienti e del mercato: vogliamo anticipare le loro esigenze con prodotti innovativi”, spiega Alessio Cocchi, Country Manager per l’Italia di Universal Robots, azienda che nel 2008 ha lanciato sul mercato il suo primo robot collaborativo. “Per questo motivo abbiamo anche innovato il modello di processo, mettendo a disposizione accessori plug&play e creando la massima compatibilità tra hardware e software che gli utenti utilizzano dalla stessa interfaccia robot”. Proprio la semplicità delle installazioni, della manutenzione, dell’accesso all’assistenza degli esperti sono servizi a cui le aziende della robotica guardano sempre di più e che hanno permesso loro di non abbandonare i propri clienti anche quando l’emergenza da Covid-19 rendeva il “contatto” impossibile.

Rapporto competitività Istat: chi investe in tecnologie digitali è più competitivo e produttivo

“Durante il Covid abbiamo voluto essere vicini ai nostri clienti con webinar, erogando formazione e servizi digitali: per esempio abbiamo dato la possibilità di parlare con i nostri esperti via webcam”, continua Cocchi. “Per le applicazioni semplici, i nostri cobot possono essere messi in funzione in poche ore. L’interfaccia uomo-macchina e la riprogrammazione facile ne aumentano la flessibilità, dando vantaggi anche produttivi. Inoltre, può anche essere funzionale dal punto di vista del distanziamento sociale, dividendo i task tra cobot e operatore”. Una delle nuove soluzioni offerte da Universal Robots alle aziende (specialmente quelle più piccole) alle prese con i problemi di liquidità generati dalla crisi è la possibilità di attivare un noleggio operativo del cobot, da rimborsare con rate mensili fisse e interamente detraibili fiscalmente. “In questo modo diamo la possibilità di fruire di queste tecnologie anche all’imprese più colpite”, conclude Cocchi.

Ogni azienda ha risposto alle sfide in modo diverso. La giapponese Yaskawa ha potuto programmare i robot online da remoto tramite un simulatore. “Il cliente ci ha fornito la cella digitalizzata e l’abbiamo potuta programmare insieme a lui da Torino”, racconta Fausto Chiri, Sales Director della Robotics Division di Yaskawa Italia. “La cella è stata messa in moto senza avere persone in azienda: con questo strumento abbiamo anche potuto continuare a fare formazione ai clienti in smart working”. La digitalizzazione ha poi permesso a Yaskawa di monitorare a distanza tutti gli impianti, mentre si è potuto intervenire decisamente meno sul fronte della programmazione dei robot: le aziende infatti non hanno potuto contare sul personale esterno non dipendente a cui si affida questo compito.

Durante il lockdown imposto dall’emergenza Covid-19 Omron Electronics ha tenuto un “canale privilegiato” con le aziende che hanno fornito macchine per la produzione di mascherine, respiratori ecc. L’azienda giapponese ha anche una divisione Healthcare che sta producendo un aspiratore di fluidi corporei per liberare le vie respiratorie delle persone ricoverate in terapia intensiva. Sul fronte del mercato, invece, si è potuto notare un interesse crescente per logistica e intralogistica. Come spiega Marco Mina, Key Account Manager Robotic Solutions di Omron Electronics, “c’è stato un aumento dell’e-commerce e quindi dello spostamento delle merci nei magazzini: abbiamo potuto offrire un portfolio di robot mobili autonomi (AMR) e stiamo uscendo con un modello che supererà la tonnellata di capacità di trasporto di pallet”. I robot mobili oggi sono in grado di “predire la direzione del movimento senza più tentare di tagliare la strada agli altri elementi in moto, ma passando dietro di essi”. Il sistema inoltre “fa tutto in automatico: l’enterprise manager gestisce le missioni che vengono assegnate al sistema, selezionando i robot a cui dare le missioni e il rispettivo percorso”. Queste flotte si sono rivelate utili ad esempio per la sanificazione degli ambienti, maneggiando al posto dell’essere umano sostanze (come l’ozono) che generano dei rischi per la salute.

La ricerca e le innovazioni

Se da un lato la robotica si sta rivelando una soluzione ideale per risolvere molti problemi nella produzione, non si fermano i progetti (spesso in partnership tra imprese e ricerca accademica) per rendere l’automazione sempre più integrata, accessibile e produttiva. È il caso di “Rossini”, il progetto a cui partecipa Whirlpool, esempio di applicazione di uno studio di ricerca sulla robotica al mondo industriale, nello specifico un produttore come l’azienda americana di elettrodomestici.

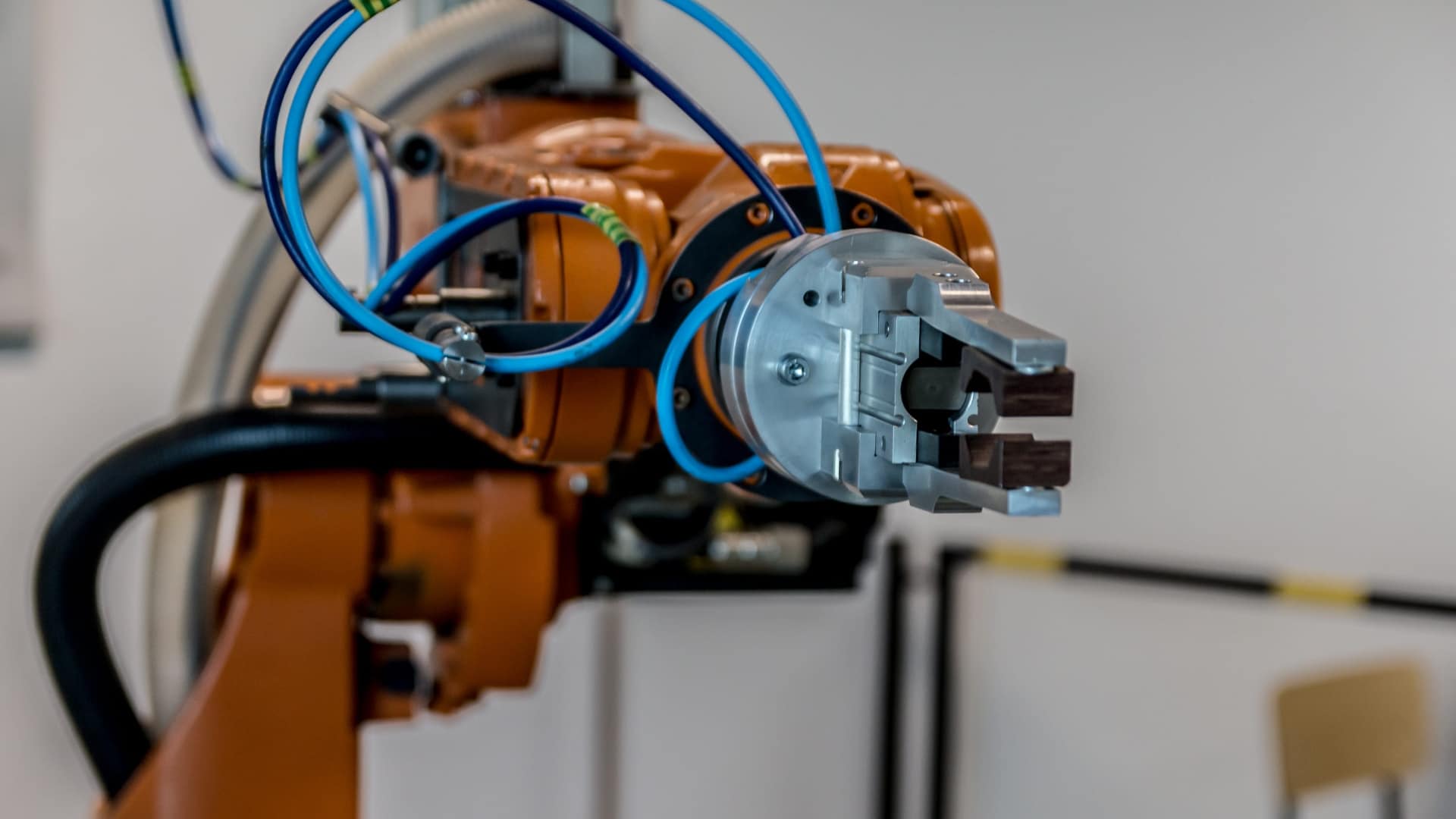

“La domanda di ricerca nasce dal bisogno che i robot diventino ancora più collaborativi, capaci di interagire con l’operatore, con l’ambiente, e di adattare il proprio comportamento”, spiega Pierluigi Petrali, Operations Excellence Manager della divisione Manufacturing R&D di Whirlpool Corporation. “Un anno e mezzo ci siamo uniti ad un progetto europeo che ci permetterà di prendere un robot (che abbia, ad esempio, elevate capacità di sbraccio) e renderlo il più possibile collaborativo con la postazione di lavoro: significa innanzitutto creare un sistema integrato tra braccio, pinza e un sistema di sensori che interagisca con l’operatore e percepisca chi ha di fronte, cosa sta facendo e adattare di conseguenza il comportamento del robot”.

Anche Mitsubishi Electric sta sviluppando sistemi in grado di rendere sempre più “sensibili” i robot, associandovi la tecnologia dell’Intelligenza Artificiale. “Questo connubio si tramuta nel Robot Motion Planning: la piattaforma IA che permette di reagire in tempo reale agli stimoli esterni”, spiega Marco Filippis, Product Manager Robot South EMEA di Mitsubishi Electric Europe. “Rendiamo così il robot più autonomo grazie ad un sistema hardware e software che gli permette di adattarsi all’ambiente circostante e vedere l’uomo come se fosse un ostacolo, riprogrammando autonomamente il percorso per raggiungere il target”. Inoltre il bridge con il sistema IT permette di ricreare un gemello digitale dello stesso cobot: una soluzione attraverso la quale si potrà “elevare il livello di manutenzione predittiva che, con l’avvento del 5G, diventerà live e remota”.

Anche nella robotica (soprattutto se collaborativa) non mancano gli aspetti più sfidanti, come ricorda Petrali: far lavorare insieme “sensori che provengono da produttori differenti in assenza di un forte standard operativo internazionale”, oppure rendere i robot sempre più facili da installare nel ciclo produttivo, riducendo allo zero i rischi per l’operatore e aumentandone al contempo la produttività. “È molto importante che gli end user come Whirlpool partecipino attivamente a questi progetti perché solo insieme possiamo costruire qualcosa di veramente nuovo, solido e utilizzabile”, conclude Petrali.

Anche Bicchi sostiene l’importanza del “colloquio tra ricerca e aziende”. Lo scopo di chi fa ricerca, sottolinea il Presidente di I-Rim, “è che i risultati abbiano un impatto sul mondo, ma noi ricercatori siamo abituati ad avere un orizzonte temporale di 5/10 anni, mentre l’azienda ne ha al massimo 2 o 3”. Per Bicchi “si può lavorare su più piani: a livello Paese il trasferimento tecnologico è organizzato principalmente a livello regionale, ma è importante che si coordini a livello nazionale (se non europeo), sfruttando i milioni di tecnologie nuove e di idee che ci sono; c’è poi il piano della formazione e dell’educazione: è indispensabile fare matchmaking tra studenti universitari e aziende per attivare un meccanismo di mobilità delle idee”.

Gli insegnamenti della crisi da Covid-19

Ma quali sono gli scenari possibili per la robotica alla luce della ripresa post Covid? Per Andrea Lolli, Responsabile Meccatronica di Schunk Italia, ci sono due risposte. Da un lato, “l’apprezzamento del valore reale delle tecnologie, come la digitalizzazione dei processi produttivi” e “l’accelerazione nell’evoluzione di robotica e automazione”, che “potrebbero essere una chiave per recuperare autonomia nella gestione delle catene di fornitura, tornando a produrre in Italia senza dipendere da mercati che possono portare a problemi nell’approvvigionamento”. Dall’altro lato, “le nuove tecnologie potrebbero essere un valido alleato per automatizzare processi ad oggi solo parzialmente automatizzati, perché fino ad oggi non disponevamo ancora degli strumenti adeguati (come l’IA, la robotica mobile, di servizio e collaborativa, oggi pronti per essere utilizzati su larga scala)”.

L’emergenza Covid-19 ha messo di fronte a OnRobot “due aspetti”, come spiega Enrico Rigotti, Area Sales Manager Italia dell’azienda. Il primo è il contributo che il robot può dare per garantire il distanziamento fisico nelle linee produttive. Il secondo è “l’esigenza di investire in tecnologie per essere competitivi”, con una missione specifica: “il robot deve diventare uno strumento a disposizione dell’imprenditore, da sfruttare secondo le proprie esigenze produttive che variano a seconda della discontinuità della domanda”. Per questo motivo OnRobot punta “sul concetto del riapprezzaggio veloce: il robot può avere più applicazioni all’interno del proprio ciclo di vita”. Per rendere possibile tutto ciò occorre “abbattere le barriere tecnologiche, come la complessità di programmazione dei robot industriali o la difficoltà di integrazione degli strumenti di brand diversi a fine braccio”.