Siemens ha ufficialmente lanciato sul mercato italiano la piattaforma Xcelerator, una soluzione aperta, connessa e flessibile che punta ad accelerare la trasformazione digitale ed energetica dei clienti nell’industria, nei trasporti e nelle costruzioni.

Parte della piattaforma è anche Industrial Operations X, la declinazione di Xcelerator rivolta ai clienti dell’industria che Siemens presenterà ufficialmente ad aprile alla Hannover Messe.

Indice degli argomenti

Xcelerator, la piattaforma aperta di Siemens per accelerare la trasformazione digitale e la creazione di valore

La piattaforma Xcelerator si compone di:

- un portafoglio di hardware e software, in cui l’azienda ha fatto confluire tutte le sue soluzioni rivolte ai clienti che operano nel manifatturiero, nelle costruzioni e nei trasporti

- un marketplace, dove i clienti possono trovare le soluzioni più rilevanti alle loro applicazioni

- un ecosistema di partner e applicazioni

“La filosofia di Xcelerator è proprio quella di essere una soluzione aperta e quindi si presenta come un ecosistema dove i partner possono portare le loro innovazioni. In questo modo i nostri clienti possono usufruire di soluzioni digitali aperte anche di terze parti avendo, al tempo stesso, la tranquillità che questi partner sono stati validati da Siemens e integrati all’interno dell’ecosistema”, spiega Floriano Masoero, Presidente e CEO di Siemens Italia e Head of Smart Infrastructure.

L’evento di lancio è un ulteriore passo nella strategia digitale di Siemens, e verso il modello as-a-Service, che sarà in grado di condividere valore con i clienti esistenti e con quelli nuovi, soprattutto nel segmento delle piccole e medie imprese.

“L’as-a-Service diventerà uno degli elementi fondamentali anche a livello industriale sia per quanto riguarda l’hardware che il software. Vedremo quindi una vera e propria trasformazione su come verranno utilizzate applicazioni che in passato erano degli investimenti puri. Questa transizione sta accelerando sempre di più, sia nel mondo industriale che delle infrastrutture”, aggiunge Masoero.

Ed è proprio per rispondere alle sfide che questa transizione comporta e che si declinano in modo differente all’interno delle varie industrie che Siemens ha sviluppato, all’interno dell’ecosistema di Xcelerator, tre distinte soluzioni rivolte proprio a questi verticali.

L’evoluzione di Siemens verso il modello as-a-Service

Da quanto venne presentata nel giugno 2022, la piattaforma si è continuamente evoluta con lo sviluppo di altre soluzioni verticali. Dopo Building X e Railigent X, la soluzione dedicata al trasporto ferroviario, il mese prossimo l’azienda presenterà alla Hannover Messe il modulo rivolto all’industria: Industrial Operations X.

“Industrial Operations X fornirà ai nostri clienti dell’industria un modo per avere software e hardware non solo non configurati, ma personalizzati, adatti quindi alle esigenze specifiche”, commenta Giuliano Busetto, Head of Digital Industries.

Una soluzione “plug & play” flessibile, semplice e aperta, che punta a fornire alle aziende gli strumenti di cui hanno bisogno e aiutarle a sfruttare quelle tecnologie che abilitano nuove applicazioni e vantaggi.

Ed è in questa ottica che in occasione del primo lancio della piattaforma l’azienda aveva annunciato anche una partnership con Nvidia volta a creare un metaverso industriale.

“Ci sono dei dati che ci dicono che nei prossimi 4-5 anni, almeno il 30% delle aziende sarà coinvolto nell’utilizzo del metaverso industriale. Le aziende mostrano non solo curiosità, ma anche voglia di apprendere perché trovano beneficio nell’utilizzo di queste tecnologie. Dobbiamo essere noi fornitori a mostrare loro in che modo possono utilizzarle e i vantaggi che possono ottenere”, commenta Busetto.

Simulazione e metaverso industriale, il caso di Supata

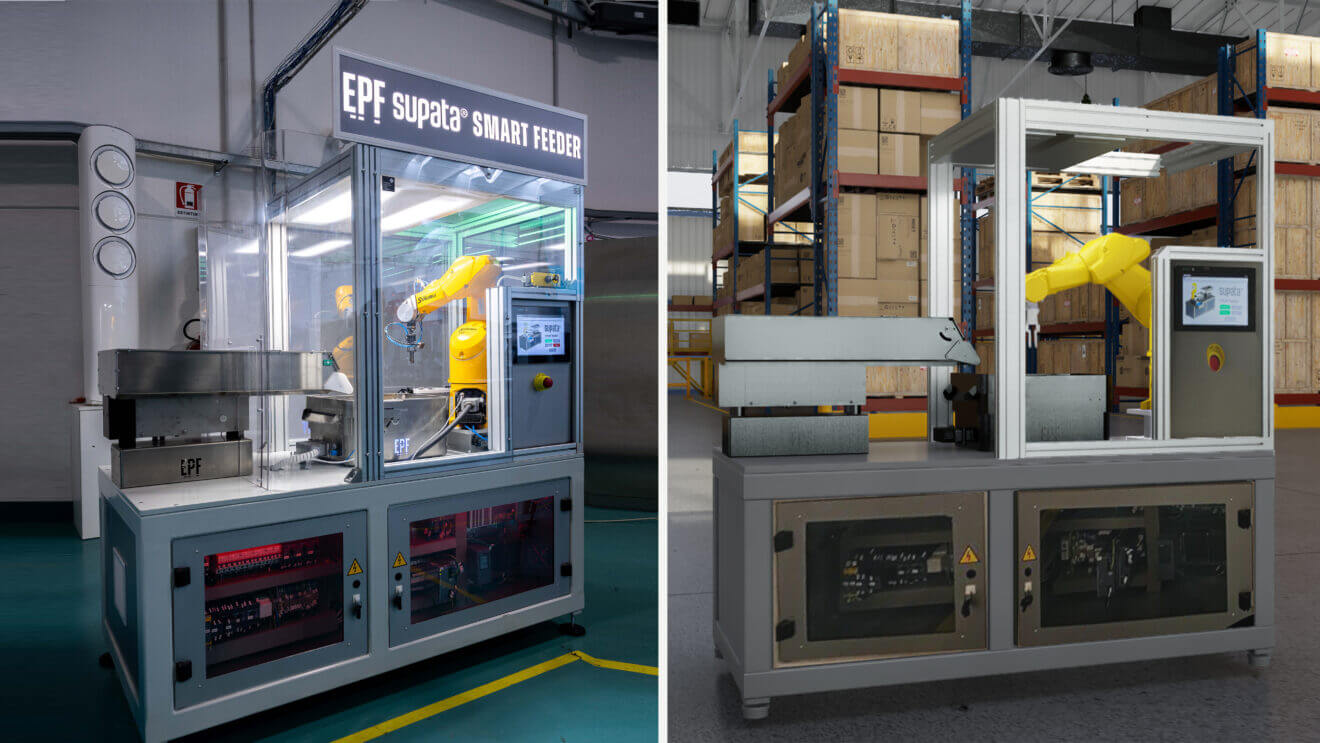

Un esempio concreto dei risultati della partnership tecnologica tra Siemens e Nvidia e di cosa si possa fare con il metaverso, sia dal punto di vista hardware che software, arriva da E.P.F, azienda del cuneese che opera a livello nazionale ed internazionale nei settori dell’automazione industriale, delle energie rinnovabili e dello stampaggio plastico ad iniezione.

Una collaborazione che ha portato a Supata, un’isola robotizzata pensata per adattarsi alle più svariate configurazioni impiantistiche in diversi settori merceologici industriali.

Lo sviluppo è iniziato nel 2008, cogliendo le esigenze di un cliente in ambito automotive la cui linea finale consisteva nell’assemblaggio di piccole componenti metalliche, diverse per forma e dimensione.

“Ciascun componente necessitava di una meccanica specifica per singolarizzarlo e portarlo sulla macchina in una certa posizione. Naturalmente, ogni volta che cambiava la geometria del pezzo, il cliente si trovava a dover cambiare anche la meccanica. E considerati i volumi di produzione e il numero di variazioni, ne derivavano infinite complicazioni, dalla difficoltà di gestire i cambi produzione alle attività di manutenzione, fino allo spazio di stoccaggio”, spiega Franco Filippi, owner e CEO di EPF.

“Nel tempo si è aggiunta una richiesta ancora più stimolante: far sì che la macchina fosse in grado di processare anche prodotti non ancora noti”, aggiunge.

AI: interessanti novità nell’ambito del riconoscimento visivo

Se il punto di forza di Supata è la capacità di manipolare una molteplicità di componenti, cui si aggiunge la semplicità nel cambio formato grazie a un sistema di visione che riconosce in automatico i pezzi inseriti nel database, il vero cambio di passo è stato l’integrazione con l’AI.

“Siamo partiti dalla domanda: che cosa serve a Supata per migliorare?” – spiega Vincenzo De Paola, AI Technical Sales Support Professional di Siemens – “Insieme a EPF, abbiamo sviluppato una soluzione software che, integrandosi in un hardware ad hoc, abilita il deployment di modelli di AI all’interno di una macchina di automazione con tempi di inferenza minimi per adattarsi al tempo ciclo macchina. Abbiamo usato, infatti, un hardware Siemens, nello specifico un IPC520A, che integra schede video reingegnerizzate per sostenere un carico industriale e dare così a Supata la possibilità di girare al tempo ciclo che necessita. A livello software, invece, abbiamo scritto un codice di visione che, partendo dalle conoscenze di EPF, puntasse a riconoscere il pezzo, integrando architetture di reti neurali che sono lo stato dell’arte per gli ambiti di ‘Object Localization’, per riuscire ad astrarre il compito della ricerca dell’oggetto anche quando le condizioni ambientali cambiano (luci, piatto, forma dell’oggetto)”.

Oggi, a guidare il robot nella ricerca della presa dell’oggetto è dunque l’AI, attraverso un processo ottimizzato in cui sono gli algoritmi a pianificare il minor numero di vibrazioni necessarie, utilizzando calcoli probabilistici relativi alla posizione degli oggetti da raccogliere.

Metaverso industriale: anticipare ciò che non c’è

L’integrazione con l’AI ha permesso di andare anche oltre, offrendo la possibilità di inserire in produzione nuovi pezzi senza riprogrammare la macchina, che li processa autonomamente e si imposta in automatico.

I clienti di EPF chiedono, infatti, sempre di più una flessibilità crescente e la domanda più frequente è quella di assicurarsi che l’acquisto della macchina di oggi sia in grado di soddisfare le esigenze di produzione future che ancora non si conoscono.

Sembrerebbe una missione impossibile, ma in questo caso si è sfruttata la simulazione in ambiente fotorealistico, all’interno di un metaverso industriale, per ottenere dati sintetici e allenare così l’intelligenza artificiale, prima ancora che esistesse il nuovo pezzo.

Il tutto grazie alla piattaforma di simulazione Omniverse di Nvidia e, in particolare, all’applicazione Isaac Sim che permette di simulare robotica e intelligenza artificiale.

Nel caso di Supata, per capire se la macchina è in grado di soddisfare determinate performance, ovvero se l’algoritmo sarà in grado di rilevare la posizione di oggetti che non sono ancora stati fisicamente realizzati, partendo dal modello CAD 3D dell’oggetto, si sono generate nel metaverso industriale delle immagini sintetiche (quindi non reali) con una altissima qualità e si è verificato che il robot fosse in grado di soddisfare le esigenze, tutto in ambiente simulato.

Il primo passo di questa collaborazione ha visto il collegamento di Siemens Xcelerator e Nvidia Omniverse, una piattaforma per la progettazione e la collaborazione in 3D, allo scopo di creare un metaverso industriale con i modelli digitali “fisici” di Siemens e l’intelligenza artificiale in tempo reale di Nvidia.

L’integrazione di Omniverse con Xcelerator e il relativo ecosistema aperto dei partner Siemens accelererà l’uso dei gemelli digitali migliorando la produttività e i processi in tutto il ciclo di vita della produzione e del prodotto.

“Il primo vantaggio del metaverso industriale, in caso di cambio formato particolarmente sfidante, risiede nella possibilità di addestrare l’intelligenza artificiale direttamente nella sede EPF, senza aver bisogno del pezzo fisico da prelevare e raccogliere le nuove immagini reali. Questo permette di risparmiare tempo di ingegnerizzazione dell’AI senza dover inviare il nostro personale qualificato presso i clienti finali. Un secondo vantaggio è più commerciale: quando si propongono soluzioni innovative al mercato è difficile far capire i benefici che ne derivano. Poter utilizzare una simulazione virtuale permette di far capire meglio al cliente come la macchina può aiutarlo a risolvere alcuni problemi o migliorare alcuni cicli produttivi”, spiega Franco Filippi.

“Le aziende di qualsiasi dimensione potranno utilizzare i gemelli digitali ottenendo dati sulle performance in tempo reale, creare soluzioni innovative per l’IoT industriale, sfruttare le informazioni utili derivanti dall’analisi su edge o nel cloud e affrontare le sfide ingegneristiche future rendendo più accessibili simulazioni immersive e visivamente accurate” aggiunge De Paola.

Controllo totale grazie all’edge computing

L’uso di modelli AI comporta la necessità di verificarne l’integrità nel tempo. Per questo si è resa necessaria l’implementazione della piattaforma di Industrial Edge di Siemens per monitorare le performance della macchina Supata, attraverso una app industriale.

Siemens Industrial Edge è la piattaforma IT di edge computing aperta e pronta all’uso, composta da dispositivi adibiti all’analisi dei dati, i quali presentano a loro interno app industriali e un sistema di gestione centralizzato. Grazie al sistema Edge Management è, infatti, possibile gestire centralmente i dispositivi edge, semplificando enormemente la vita ad operazioni di manutenzione, versioning delle soluzioni proposte e accessi contingentati ai singoli device.

Si tratta di una piattaforma in grado di colmare il divario tra local e cloud computing, portando l’IT a bordo macchina e consentendo la raccolta, lo scambio e l’analisi dei dati direttamente a livello di campo.

A seconda delle esigenze, si determina quali dati rimangono locali e quali possono essere utilizzati con una soluzione cloud, realizzando così una architettura ibrida. Nel caso specifico di Supata, l’app Perfomance Insight consente di verificare che l’algoritmo di visione funzioni sempre con la stessa accuratezza, correlando allo stesso tempo i dati dal campo (per esempio quanti pezzi movimenta la macchina, con quanti movimenti del robot, etc.).

Un monitoraggio molto utile, perché permette tra l’altro di programmare la manutenzione della macchina, prevenendo problemi e blocchi di produzione. Una seconda applicazione installata è l’app Energy Manager che fornisce lo stato dei consumi della macchina in tempo reale, fino ad arrivare al calcolo dei consumi di energia per pezzo lavorato. Grazie alla recente certificazione ISO5001 l’app è in grado di dare trasparenza energetica direttamente all’azienda che utilizza Supata.

Robot library: la sfida dell’integrazione

Modularità, flessibilità e innovazione sono i concetti guida di questo progetto, un concentrato di tecnologia al servizio dell’automazione industriale che ad Artificial Intelligence (AI), Metaverso industriale e edge computing unisce i vantaggi della Simatic Robot Library.

Storicamente, il mondo dei robot ha subito un’evoluzione slegata da quello dei controllori per l’automazione industriale (PLC). Questo ha fatto sì che si sviluppassero linguaggi di programmazione differenti sia tra robot e PLC sia tra gli stessi produttori di robot: una condizione che oggi, con l’esplosione del mercato della robotica, non è più sostenibile.

A questo problema Siemens ha risposto con Simatic Robot Library, una libreria che consente di integrare i robot di diversi produttori tramite TIA Portal, senza l’intervento di specialisti esterni.

Con Simatic Robot Library, infatti, il programma PLC può essere creato anche da un tecnico non specialista di robotica, in quanto non è più necessario dover utilizzare delle librerie dedicate in funzione della marca del robot, ma il relativo programma può essere sviluppato una volta sola e poi essere semplicemente riutilizzato.

“Abbiamo calcolato che grazie alla Simatic Robot Library risparmiamo il 20-30% del tempo di programmazione e sviluppo del software. Un bel vantaggio competitivo, che rende anche il lavoro più attraente per i nostri ingegneri”, aggiunge Filippi.

La Simatic Robot Library mette a disposizione una interfaccia standard tra il PLC e il controllore del robot semplificando così notevolmente la comunicazione con il robot. Eliminare il pendant a favore di un pannello operatore unico per tutta la macchina, che funziona come unico punto d’accesso alle funzionalità della macchina e del robot, diagnostica inclusa, rappresenta un’interessante opportunità, anche per il cliente finale.

Xcelerator, i vantaggi della piattaforma e il contributo dei partner: l’esempio di Synapses

La prima ad essere resa disponibile, ricordiamo, è stata Building X, piattaforma aperta che agisce come un’unica fonte dati per eliminare le complessità di gestione degli edifici e che supporta gli obiettivi ad emissioni zero.

“Questa piattaforma si basa su quattro pillar: i primi due sono digitalizzazione e connettività, quindi digitalizzo il mio edificio, lo connetto al cloud e porto le informazioni all’interno del cloud in maniera sicura. Poi c’è tutta la parte di ottimizzazione − sia dal punto di vista energetico che del benessere delle persone che utilizzano l’edificio − grazie all’AI e ad applicazioni per l’ottimizzazione e la digitalizzazione dell’edificio. L’ultimo punto riguarda tutta la parte di analytic e data che posso fornire ad operatori del building per prendere decisioni più puntuali e basate sui dati”, spiega Masoero.

Un esempio di come concretamente l’ecosistema di Building X riesca a portare valore all’interno della gestione degli smart building viene dai risultati della collaborazione tra Siemens e Synapses, azienda che opera proprio nel settore degli smart building e, in particolare, nei servizi di indoor positioning.

Obiettivo della collaborazione era proprio l’evoluzione del concept di smart building, attraverso l’uso della tecnologia digital twin guidata dall’AI, per rendere sempre più personalizzata e intelligente l’esperienza degli utenti all’interno degli edifici.

Collaborando con Siemens, Synapses ha potenziato proprio la sua tecnologia di punta capace di integrare sistemi di Indoor Location e di interagire con IoT (Internet of Things) e WoT (Web of Things). I sistemi di localizzazione in tempo reale (RTLS) localizzano automaticamente, all’interno di un edificio o area circoscritta, oggetti e persone in tempo reale, dando al contempo la possibilità di identificare le inefficienze e aumentare la sicurezza dell’edificio.

Ne è derivata una soluzione che integra la piattaforma di Building Management System di Siemens Desigo CC con la piattaforma di middleware BlueGPS di Synapses, rendendo l’interazione tra utente e smart building semplice, intuitiva, e veloce: una delle innovazioni più interessanti è quella di automatizzare la prenotazione dei servizi di cui l’utente ha bisogno, basandosi sul proprio calendario e sulle sue precedenti abitudini.

Una funzionalità che, grazie all’intelligenza artificiale e al nuovo paradigma dei Web of Things, offre un’esperienza personalizzata e fluida nella gestione degli spazi e delle risorse e che è oggi parte di Siemens Xcelerator.

La video intervista

Di seguito vi riportiamo il video delle interviste a Floriano Masoero, Presidente e CEO di Siemens Italia e Head of Smart Infrastructure, e Giuliano Busetto, Head of Digital Industries.