Aumentare la resilienza, l’agilità e la sostenibilità della supply chain attraverso strumenti di market intelligence, di realtà aumentata e virtuale e digital twin: questa è la strategia di Rockwell Automation per il new normal, che l’azienda ha presentato in occasione dell’apertura dell’edizione 2020 della Automation Fair.

L’edizione 2020 della fiera dedicata alla connected enterprise, che quest’anno si svolge in modalità streaming dal 16 al 20 novembre, chiama a raccolta gli esperti del settore, con un programma ricco, che comprende convegni, conferenze stampa, laboratori, showcase di nuovi prodotti, sessioni di training e momenti di networking.

Tra i temi di quest’anno, non poteva mancare l’impatto del Covid-19 sulla manifattura e sugli interventi che sono stati adottati dalle imprese per far fronte a un mercato che è diventato sempre più imprevedibile.

“È stato un anno difficile, con sfide che mai pensavamo di dover affrontare, ma da grandi sfide possono nascere grandi opportunità. Vogliamo spiegarvi cosa stiamo facendo per aumentare la resilienza, l’agilità e la sostenibilità della nostra Supply Chain, con la speranza che questo possa aiutarvi a definire il vostro new normal”, commenta Blake Moret, CEO e Chairman di Rockwell Automation.

Un new normal che per Rockwell Automation fa leva su tecnologie e capacità proprie e dei partner acquisiti negli ultimi anni: dalle più recenti acquisizioni di Kalypso (compagnia specializzata in servizi di consulenza in trasformazione digitale) e dell’italiana Asem, alle partnership consolidate, come quella con PTC e Microsoft (che è stata estesa per ulteriori 5 anni).

Indice degli argomenti

La strategia di Rockwell Automation per una supply chain connessa e resiliente

“Nel 2020 ci siamo dovuti confrontare con una serie di sfide: da una riduzione della domanda del 30%, alle difficoltà di accedere ai nostri fornitori, alle misure necessarie per garantire la sicurezza e la salute dei nostri impiegati. Abbiamo dovuto spiegare ai nostri clienti che la situazione, nostra e dei nostri fornitori, avrebbe provocato ritardi nelle consegne”, spiega Ernest Nicolas, Senior Vice Presidente, Integrated Supply Chain, di Rockwell Automation.

Una sfida che ha portato Rockwell a modificare le priorità della propria strategia di trasformazione digitale, spostando l’attenzione dall’agilità alla resilienza della catena logistica, utlizzando tecnologie in grado di rilevare le vulnerabilità della catena e di mitigare gli effetti di eventi o interruzioni non pianificate.

“I dati e gli strumenti di market intelligence – spiega Nicolas – giocano un ruolo fondamentale in questo campo. Ci aiutano a prendere le migliori decisioni in tempi rapidi. Abbiamo dovuto ripensare al modo in cui la nostra organizzazione utilizzava i dati a nostra disposizione, passando a un’approccio d’insieme, end to end”.

La strategia di Rockwell Automation, per una catena logistica integrata più resiliente, si basa quindi sull’integrazione delle componenti che forniscono alla catena agilità (come l’automazione dei processi, la convergenza IT/OT, scorte strategiche e la pianificazione end to end) agli elementi che le forniscono resilienza, come l’uso di market intelligence, la protezione delle forniture, la pianificazione di diversi scenari della catena logistica, il redundant manufacturing e la sicurezza digitale e fisica delle risorse degli impianti.

“Per noi è stato importante capire la differenza tra i due approcci, perchè hanno delle proprie unicità, ma anche dei punti di incontro. Soltanto bilanciando questi elementi, nella giusta misura, possiamo davvero creare catene logistiche resilienti”, spiega Nicolas.

L’uso di virtual reality, augmented reality e digital twin per la continuità dell’azienda

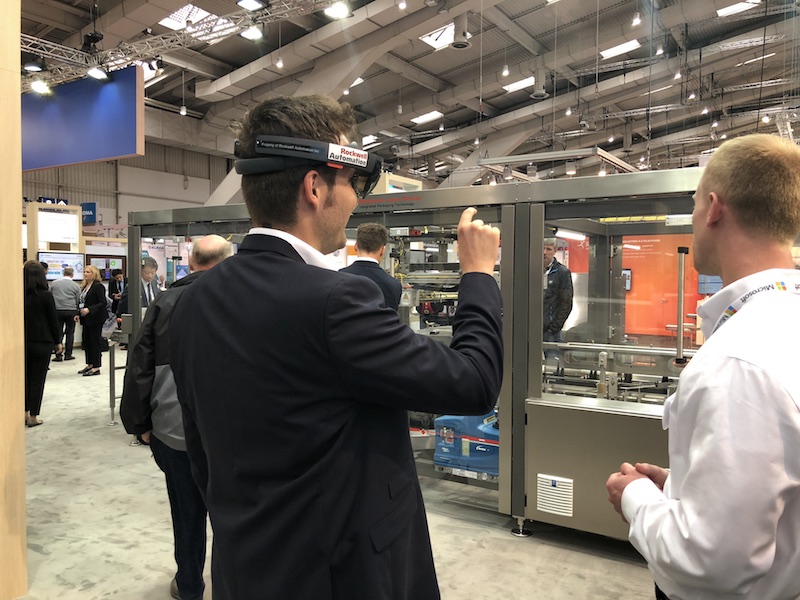

Nel corso della prima giornata della fiera, Sujeet Chand, Senior Vice Presidente e CTO di Rockwell Automation, ha parlato anche di come l’azienda sfrutta le proprie tecnologie e le tecnologie dei partner in campo di virtual e augmented reality per accelerare l’innovazione e l’automazione dei propri processi produttivi.

Attraverso le soluzioni di collaborative design di PTC, ad esempio, Rockwell è riuscita a velocizzare e migliorare il processo di costruzione dei macchinari necessari alle proprie linee, grazie a strumenti che permettono la collaborazione e uno scambio di informazioni in tempo reale tra il produttore del macchinario e l’utente finale (in questo caso Rockwell Automation).

Inoltre, grazie a strumenti di simulazione, è possibile calcolare la capacità del macchinario di reggere agli sforzi e alle sollecitazioni, migliorandone la resistenza e anticipando gli interventi di manutenzione che saranno necessari.

Le soluzioni PTC di augmented e virtual reality giocano un ruolo chiave anche nella formazione degli operatori di Rockwell Automation: ad esempio, permettono di connettere l’operatore in training a un’esperto che non si trova in sede che, in caso di malfunzionamento della linea o di dubbio dell’operatore su un qualsiasi tipo di processo, può indicare in tempo reale la migliore linea di azione.

L’azienda, inoltre, sta facendo un uso sempre maggiore anche dei digital twin, che le permettono di raccogliere e analizzare una grande quantità di dati per migliorare la flessibilità delle linee di produzione e individuare i possibili punti di rottura. Inoltre, attraverso l’utilizzo di oggetti intelligenti, i dati vengono raccolti e processati per anticipare gli interventi di manutenzione necessari.