Recentemente sono stati pubblicati due interessanti articoli sul Sole 24 Ore sul tema Industry 4.0 nei quali si delinea una contrapposizione tra un modello tedesco e uno americano. Nel primo articolo, Gabriele Caragnano, responsabile in Italia delle operations di PWC, la spiega così: “Gradualmente si stanno delineando due modelli diversi. In Germania al centro si trova la fabbrica: la sua efficienza, la sua produttività e il costante monitoraggio del suo buon funzionamento. Negli Stati Uniti, invece, l’attenzione è focalizzata sul prodotto, nella sua connessione interattiva con il cliente finale”.

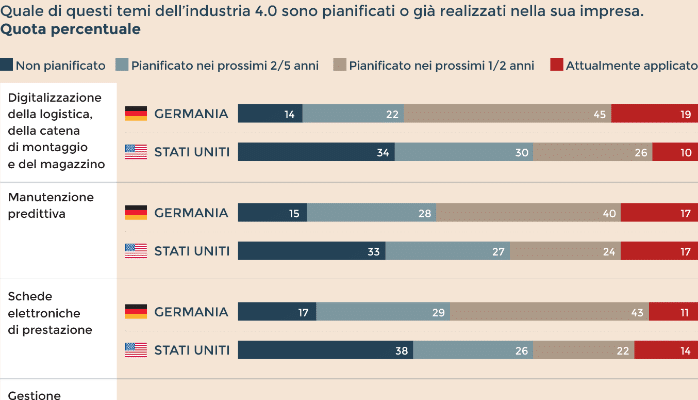

Il secondo articolo, basato su un’indagine di Boston Consulting Group, approfondisce la questione: il modello USA sarebbe orientato alla generazione di “prodotti intelligenti”, in grado di favorire la relazione tra cliente e fornitore, coerentemente con la tradizione americana, nata in ambito B2C e ora in estensione al B2B, che mette al centro l’utente e il servizio. A guidarla colossi come Cisco, GE e IBM. Il modello tedesco invece metterebbe al centro l’efficienza dei processi produttivi e la creazione di una “fabbrica intelligente”, flessibile e interconnessa. Anche questo sviluppo sarebbe coerente con la storia industriale del Paese e supportata dall’azione dello Stato e dei grandi gruppi come Siemens e Bosch.

Mi sono chiesto se questo “distinguo” sia sensato oppure sia solo una raffinata articolazione retorica. La risposta è in realtà abbastanza semplice: negli States il punto focale (da tanti anni ormai) effettivamente è l'”Industrial Internet of Things”: la connessione tra oggetti che si risolve nella creazione di valore attraverso i servizi offerti grazie ai “dati” generati dai CPS (Cyber Physical Systems) e dalla loro analisi. Questo valore aggiunto può essere sull’asse produttore-cliente e quindi manifestarsi in un servizio oppure restare all’interno del ciclo produttivo e trasformarsi in ottimizzazione ed efficientamento.

In Germania invece il punto di partenza è lo “Smart manufacturing” nelle sue diverse accezioni: flessibilizzazione della produzione (ricordiamo i Flexible Manufacturing Systems su cui le Università anche nostrane sono al lavoro da quasi 15 anni?), comunicazione tra macchine, integrazione verticale lungo la filiera produttiva. Il risultato? Ottimizzazione ed efficientamento in fabbrica, ma anche – perché no – nuovi servizi da offrire al cliente (manutenzione predittiva per esempio).

In entrambi i casi insomma, pur partendo da fattori tecnologicamente diversi, si giunge al medesimo risultato.

La situazione in Italia

E in Italia che cosa accadrà? L’estate 2016 passerà alla storia, purtroppo, come la stagione dell’opportunità persa: questo almeno è l’effetto che ha sortito la mancata presentazione da parte del Ministro Calenda del promesso piano italiano per lo sviluppo digitale nel settore manifatturiero (speriamo naturalmente che il ritardo sia frutto solo della necessità di mettere meglio a punto i dettagli di un progetto importante).

L’atteso piano di investimenti dovrebbe puntare, se sarà mantenuta l’impostazione data finora al tema, su 5 assi: investimenti in innovazione; fattori abilitanti; standard di interoperabilità, sicurezza e comunicazione IoT; rapporti di Lavoro, salario e produttività; finanza d’impresa. Un “mix” di linee di intervento che, almeno in teoria, dovrebbe concorrere a colmare i gap del “modello Italia” e sfruttare le leve del suo tessuto economico imprenditoriale.

In giro c’è speranza ma anche tanta disillusione e qualche perplessità: è davvero questo il futuro o è tutta una “montatura” dei provider di tecnologia per vendere costose soluzioni che resteranno prevalentemente inutilizzate? Dare una risposta a questa domanda è un dovere. Se alcune aziende si stanno muovendo da sole (come spesso è accaduto nella storia dell’industria italiana) e stanno realizzando delle applicazioni che dimostrano la reale portata di questa “rivoluzione”, non c’è dubbio che per risolvere questi dubbi, prima ancora che per evidenti ragioni economiche, c’è bisogno di una cabina di regia e della spinta statale. Fate bene e fate presto.