Produrre energia pulita e sostenibile da fonti rinnovabili. È questa la mission di CVA (Compagnia Valdostana delle Acque), società partecipata indirettamente dalla Regione Autonoma Valle d’Aosta e nata nel 2000, proprietaria di 30 centrali idroelettriche, caratterizzate da 907 MW di potenza nominale complessiva e una producibilità media annua di circa 2,8 miliardi di kWh.

Il costante reinvestimento degli utili ha dato forma a una delle più solide aziende del settore, non solo italiano ma anche europeo, ponendo importanti premesse per la realizzazione di nuovi impianti finalizzati ad aumentare la capacità produttiva, sia utilizzando l’acqua, sia sperimentando la valorizzazione delle altre fonti rinnovabili come il sole e il vento. La collaborazione con ifm è nata diversi anni fa e il Gruppo tedesco è stato riconfermato CVA come partner preferenziale grazie all’affidabilità e le performance offerte da precedenti soluzioni già sperimentate sul campo, capaci di applicare le migliori tecnologie per il continuo miglioramento dell’efficienza e disponibilità degli impianti di produzione.

In collaborazione con la Funzione Ingegneria Elettromeccanica della Direzione operativa di CVA, i tecnici di ifm hanno raccolto la sfida di implementare un sistema che permettesse di controllare on-line lo stato delle macchine, facendo analisi vibrazionale, impostando soglie di allarme e preallarme dettate dalla normativa ISO relative alle turbine idroelettriche, cuore pulsante degli impianti di produzione di energia verde. Negli anni, gli specialisti ifm hanno affiancato gli ingegneri di CVA, individuato le componenti e le tecnologie più idonee per gli impianti da monitorare, a seguito di sopralluoghi in centrale volti ad analizzare di volta in volta le specificità applicative.

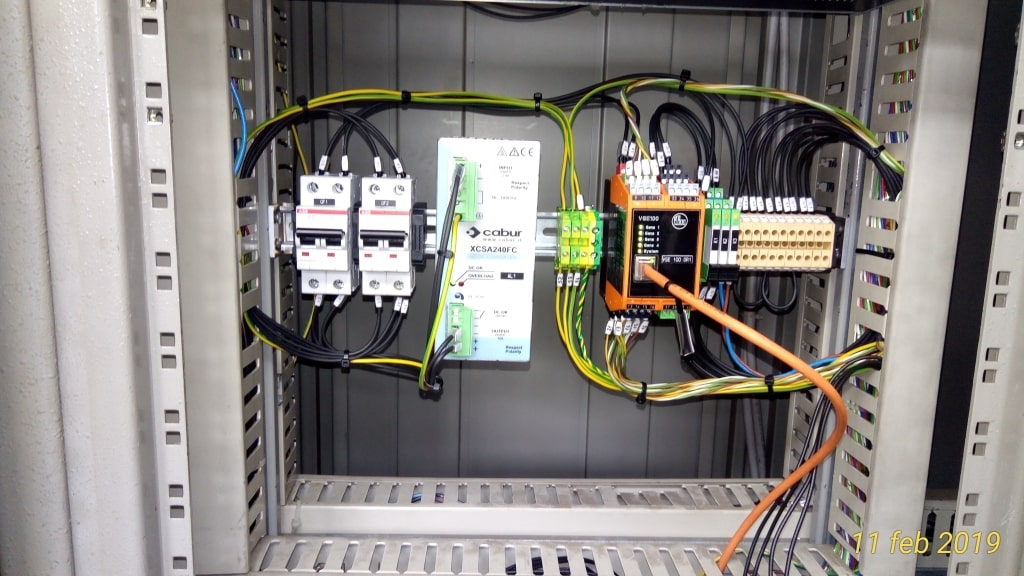

In particolare sono stati utilizzati accelerometri con tecnologia Mems, che presentano importanti vantaggi rispetto a quelli con tecnologia tradizionale, quali l’assenza di influenza dovuta alla saturazione, la possibilità di evitare calibrazioni e nessun invecchiamento precoce del componente di misura. Quindi sulle parti soggette a usura meccanica è stato implementato un sistema di analisi vibrazionale basato su accelerometri ifm VSA001 collegati a centraline di diagnosi ifm VSE100, il tutto integrato anche nelle tecnologie di automazione esistenti.

Le centraline diagnostiche hanno la capacità di elaborare il segnale di accelerazione proveniente dai sensori effettuando trasformate di Fourier e inviluppo (FFT, HFFT) per analisi in frequenza di accelerazione, velocità e scostamento, oltre che analisi nel dominio del tempo. I risultati sono tramessi, mediante connessione Ethernet, al software di supervisione ifm Linerecorder SmartObserver.

Grazie al sistema installato tutti i sensori utili alla manutenzione predittiva sono interconnessi ai sistemi informatici e migliorano nettamente l’interfaccia uomo-macchina, rendendola semplice e intuitiva. I sensori intelligenti ifm opportunamente installati, consentono il monitoraggio continuo dello stato degli impianti. Tutti i dati provenienti dai device vengono storicizzati in un database mediante il software Linerecorder Agent di ifm.

Grazie a una visualizzazione personalizzata, il software ifm Linerecorder SmartObserver è in grado di supervisionare tutti i sensori, gestire le soglie di preallarme e allarme, inviando e-mail in caso di anomalie e aprendo task di manutenzione consentendo di attuare così una vera e propria CBM (Condition Based Maintenance). In prospettiva futura si riuscirà dunque a capire, attraverso il machine learning, quale sarà lo stato di salute delle macchine e ad anticipare gli interventi di manutenzione prima dell’insorgere delle anomalie.

Nel quadro di “Industrial Internet of Things” (IIoT), grazie alla connessione in fibra ottica tra impianti e macchine, il sistema fornisce informazioni utili sullo stato delle macchine, sulla necessità di una manutenzione, sui potenziali di incremento della produttività e altro ancora, coadiuvando la scelta dell’uomo che rimane il fulcro di ogni applicazione. Questa è per CVA e ifm la vera essenza dei concetti di Industria 4.0 e Innovazione.

La collaborazione tra CVA e ifm continuerà a dare buoni frutti con nuovi progetti, ricercando sempre le migliori tecnologie disponibili al fine di ottimizzare i processi e supportare attraverso l’innovazione le persone che portano avanti giorno per giorno questa partnership di successo.