Beckhoff Automation, una delle principali aziende europee specializzate in prodotti e soluzioni per l’automazione industriale, chiuderà il 2021 con un fatturato in forte crescita. Il dato di fine anno, secondo le previsioni, dovrebbe attestarsi a quota 1,15 miliardi di euro (+25% sul 2020). Un risultato che va a inserirsi in una “striscia” da record: l’azienda tedesca ha infatti messo a segno una crescita media annua del 15% negli ultimi vent’anni.

I risultati ottenuti son o frutto di una “crescita organica e armonica”, come ha detto Hans Beckhoff, il fondatore e attuale Ceo di un’azienda orgogliosa della sua struttura familiare. Una tech company fortemente focalizzata sull’innovazione, con importanti investimenti in R&D, ma anche attenta alle sfide poste dalla sostenibilità. “Siamo una climate-compensated company”, sottolinea Beckhoff, evidenziando soprattutto i ridotti consumi energetici e le ridotte emissioni in produzione ottenute grazie all’uso delle proprie tecnologie.

Gli ottimi risultati per il 2021 non fanno però riposare l’azienda sugli allori, anzi. Per il 2022 la Casa di Verl ha messo a punto una serie di innovazioni che avrebbero dovuto essere in mostra alla fiera SPS di Norimberga, sfortunatamente annullata a causa della pandemia.

Le novità sono tantissime e spaziano dal mondo Industrial PC & Controller, il core business originario dell’azienda, dove sono stati presentati i nuovi PC embedded CX5620 e CX5630 con CPU AMD Ryzen e la serie di Box PC C60xx per applicazioni che richiedono elevate performance grafiche grazie alla GPU Nvidia Quadro RTX6000, fino al mondo degli I/O e a quello dei motori elettrici.

Le tre novità di spicco però riguardano il sistema di movimentazione intelligente XTS, che si arricchisce con i nuovi XTS Smart Mover NCT (No Cable Technology), il software TwinCAT e il nuovo sistema MX che si propone come una vera e propria rivoluzione dei quadri di comando e controllo.

Vediamole in dettaglio.

Indice degli argomenti

Carrelli indipendenti con trasferimento di energia e dati senza contatto

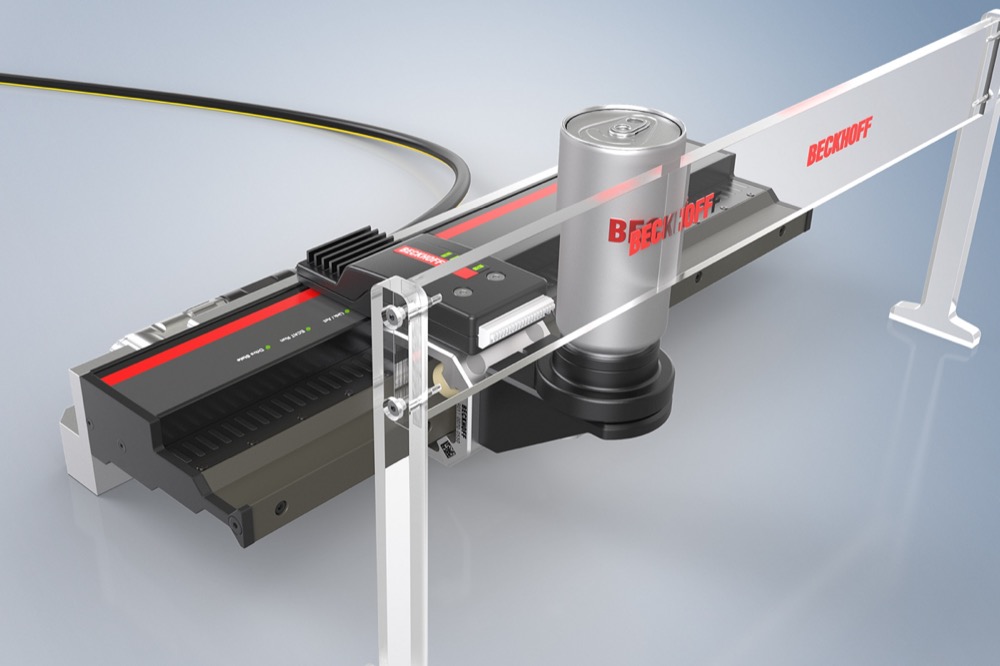

Il sistema di movimentazione a carrelli indipendenti XTS si arricchisce di una nuova variante denominata “XTS con NCT”, dove NCT sta per No Cable Technology.

Con il nuovo sistema, che resta compatibile con il sistema XTS esistente, i mover prelevano l’alimentazione tramite un sistema a induzione senza contatto. Non solo: viene implementata anche la trasmissione sincrona senza fili dei dati in tempo reale.

Grazie a queste innovazioni, i carrelli possono ospitare ulteriori dispositivi tecnologici a bordo – dai moduli motore ai sensori.

Questo amplia enormemente le potenzialità applicative del sistema che, da “semplice” soluzione per la movimentazione indipendente, si trasforma in un sistema intelligente in grado si eseguire misurazioni o lavorazioni a bordo dei carrelli in movimento.

La comunicazione dei dati tra il sistema e i mover avviene in tempo reale e, grazie alla tecnologia EtherCAT, sincronizza gli eventi dell’intero sistema nel giro di pochi microsecondi, garantendo velocità e precisione.

Diventa così possibile eseguire sequenze di processo (dalla misura delle temperature all’applicazione di un’etichetta) direttamente sul mover stesso – sia durante il movimento che quando è fermo.

TwinCAT punta sul Machine Learning e sull’Hypervisor

Sviluppato da 25 anni TwinCAT è il software – o meglio la piattaforma – che Beckhoff Automation usa per mettere a terra il potenziale delle proprie tecnologie. Con questo potente tool è possibile programmare la soft logic dei controllori di automazione così come le funzionalità dei motion controller, ma anche realizzare interfacce uomo macchina e sistemi interconnessi in sicurezza.

Da qualche anno TwinCAT ha anche dei moduli pensati per sviluppare applicazioni che sfruttano il machine learning. Oggi questa parte della piattaforma TwinCAT si espande con un nuovo motore inferenziale pensato per gestire applicazioni complesse e veloci – riconoscimento ottico dei caratteri, ispezione superfici, conta di oggetti ecc.

TwinCAT Machine Learning Server è infatti una libreria PLC TwinCAT standard nonché un motore di inferenza “near-real-time”. A differenza dei due motori già esistenti, il processo non viene eseguito in tempo reale, ma in un processo separato sul PC industriale. In compenso, è possibile eseguire nel motore del server praticamente tutti i modelli AI grazie al supporto del formato standardizzato Open Neural Network Exchange (ONNX).

Il TwinCAT Machine Learning Server può operare in parallelizzazione classica su kernel di CPU, utilizzando la GPU integrata dei PC industriali Beckhoff o accedendo a GPU dedicate, ad esempio quelle di NVIDIA.

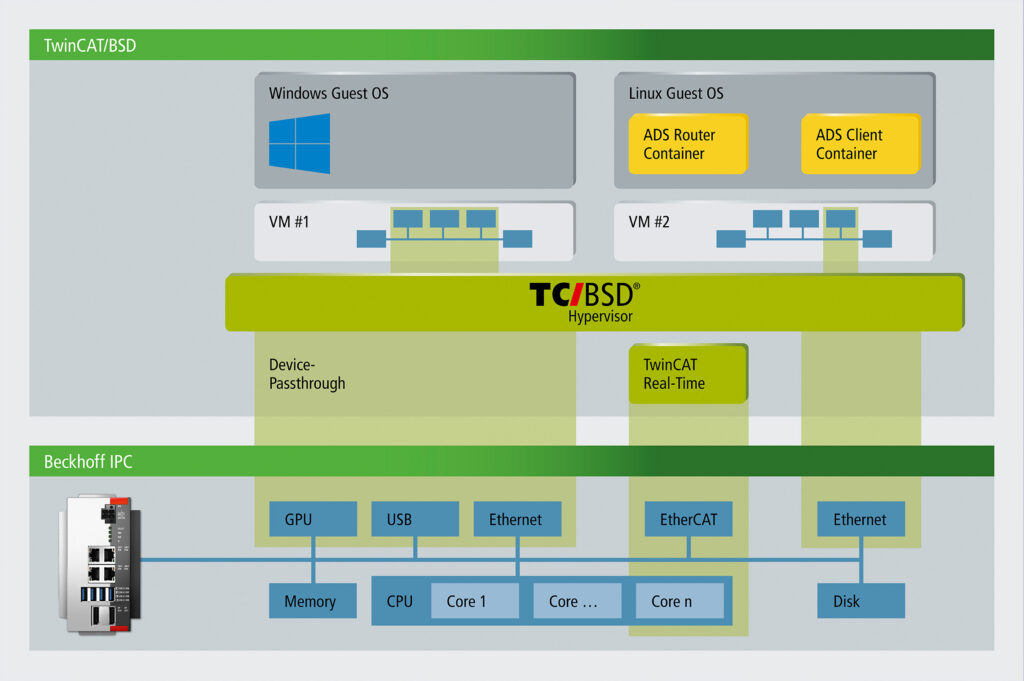

L’altra novità è TwinCAT/BSD Hypervisor: si tratta di un tool che consente l’esecuzione contemporanea di macchine virtuali e applicazioni TwinCAT in tempo reale su un PC industriale Beckhoff. In pratica è possibile caricare su un PC sul quale già gira un sistema operativo real time che si occupa del controllo anche delle macchine virtuali o container docker. Grazie al lavoro dell’Hypervisor la separazione tra sistemi operativi avviene senza compromettere le performance del sistema real time dedicato al controllo e offre anche vantaggi in termini di sicurezza (sia safety che security).

A titolo esemplificativo, facendo girare un ambiente desktop Windows in una macchina virtuale, eventuali riavvii di Windows a causa di aggiornamenti software non comportano un arresto del sistema di controllo della macchina. La disponibilità della macchina è quindi garantita, poiché Windows viene riavviato solo nell’ambiente della macchina virtuale e TwinCAT continua ad essere eseguito in tempo reale dall’host TwinCAT/BSD.

Oltre a Windows, con l’aiuto dell’Hypervisor TwinCAT/BSD è possibile far funzionare sul controller anche distribuzioni Linux. Le macchine virtuali Linux consentono l’esecuzione di applicazioni Linux containerizzate direttamente sul controllore della macchina, consentendo la raccolta e l’elaborazione dei dati nelle immediate vicinanze della fonte effettiva dei dati (applicazioni di edge computing). Se per l’implementazione di container Linux o per l’invio di dati al cloud è necessaria anche una connessione di rete pubblica, è possibile mettere esplicitamente a disposizione di una macchina virtuale Linux delle interfacce Ethernet dedicate attraverso il device passthrough. In questo modo, le interfacce di rete del PC industriale sono già isolate dal sistema di controllo al livello più basso e possono essere assegnate a diversi segmenti di rete senza dover filtrare i pacchetti di rete tramite VLAN, reti IP o regole firewall.

La “rivoluzione” del quadri di comando e controllo

Il quadro elettrico è spesso il vero punto debole di un sistema di automazione: è qui infatti che si verifica la maggior parte dei guasti dovuti a cablaggi approssimativi o a problemi di gestione della polvere o delle temperature. Non è un caso che, con l’aumentare della complessità dei sistemi di automazione e delle componenti richieste, i quadri di comando e controllo non siano ormai più considerati semplice carpenteria, ma veri e propri fattori critici dell’applicazione.

Non tutti sanno che l’attuale Beckhoff Automation è nata come “spin-off” della Elektro Beckhoff, un’azienda di famiglia nella quale lo stesso Hans Beckhoff si occupava di progettazione di quadri elettrici. Da qui, probabilmente, la sensibilità dell’azienda per questo argomento e la voglia di portare anche in questo ambito una forte ventata di innovazione.

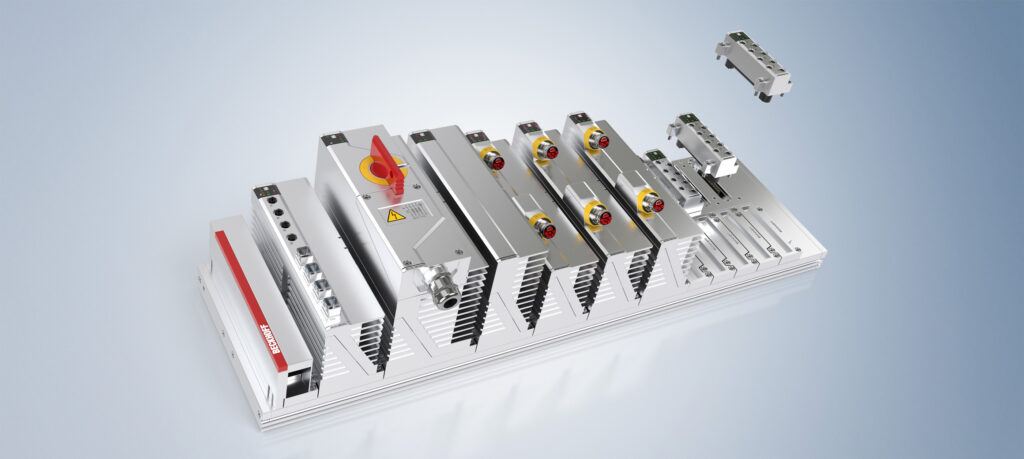

La novità lanciata quest’anno è il sistema MX. Per sintenìtizzarla in una frase potremmo dire che si tratta di una vera e propria rivoluzione in cui la componentistica di automazione “diventa” essa stessa un quadro di comando modulare.

Si tratta di un innovativo sistema che punta a ottimizzare spazio e cablaggi sostituendo completamente l’armadio di comando convenzionale.

L’MX-System poggia su una piastra base in alluminio, disponibile in 3 misure tutte con classe di protezione IP67, a cui si agganciano i vari componenti del sistema (comunicazione, IPC, automazione, motion, IO ecc.), realizzando così un intero quadro di comando e controllo in uno spazio estremamente ridotto.

Tutti i moduli dispongono di EtherCAT per la comunicazione e sfruttano l’alimentazione distribuita dalla piastra.

Il sistema – dicevamo – è fortemente modulare e può arrivare a gestire un carico elettrico di 400 Vac/63 A. Sono disponibili moduli per il collegamento alla rete e per tutte le altre funzioni tipiche dell’armadio elettrico.

Il sistema può essere montato direttamente sulla macchina. Oltre a ridurre significativamente lo sforzo progettuale richiesto al costruttore della macchina, specialmente durante le fasi di pianificazione e installazione, il sistema MX offre funzioni diagnostiche integrate che riducono la complessità per l’utente finale.

Si tratta di un sistema rugged e compatto, che non richiede cablaggi. Meno difficile progettare, meno componenti, funzionalità integrate.