La rapidità di azione è probabilmente il fondamento di tutti gli investimenti in digitalizzazione, in particolare quando le imprese industriali decidono di affrontare l’evoluzione verso il paradigma della smart factory. In questo contesto l’impiego di tecnologie come IoT ed edge computing può giocare un ruolo chiave, consentendo di ridurre in numero e criticità gli interventi manutentivi. Offrendo peraltro spazio a un miglioramento dei servizi per la produzione da parte di OEM sempre più strutturati ed in grado di supportare H24 e 7/7 le aziende di ogni ordine e grado.

Indice degli argomenti

IoT Edge e Analytics per un reale vantaggio competitivo

Vediamo come: portare l’elaborazione del dato in prossimità del suo rilevamento permette alla tecnologia IoT Edge di ridurre in modo considerevole l’enorme mole di dati che deve raggiungere le piattaforme dei cloud aziendali e dei data center. Questo non vuol dire limitarne o sminuirne il compito ma, al contrario, permette loro di recuperare velocità ed efficienza, innescando un circolo virtuoso a favore delle prestazioni e dell’efficienza di tutta la catena produttiva e distributiva.

Ridurre i ritardi di latenza e trasmissione permette di avere risposte immediate, risposte che possono essere elaborate, analizzate e trasmesse in tempi brevissimi ad altri sistemi o alle piattaforme decisionali come avviene, per esempio, nel settore automotive o in quello dei trasporti ad alta velocità. All’interno del settore manufacturing l’analytics decentralizzato consente ai macchinari di “reagire” in modo autonomo.

Le tecnologie IoT Edge abilitano quindi controlli di stato operativi permettendo di ottimizzare i costi di manutenzione, grazie ad analytics sempre più puntuali ed in grado di rispecchiare in tempo reale quanto sta avvenendo lungo la catena produttiva. In questo caso i risparmi possono essere quantificati fino a un decimo rispetto a quelli degli interventi più tradizionali.

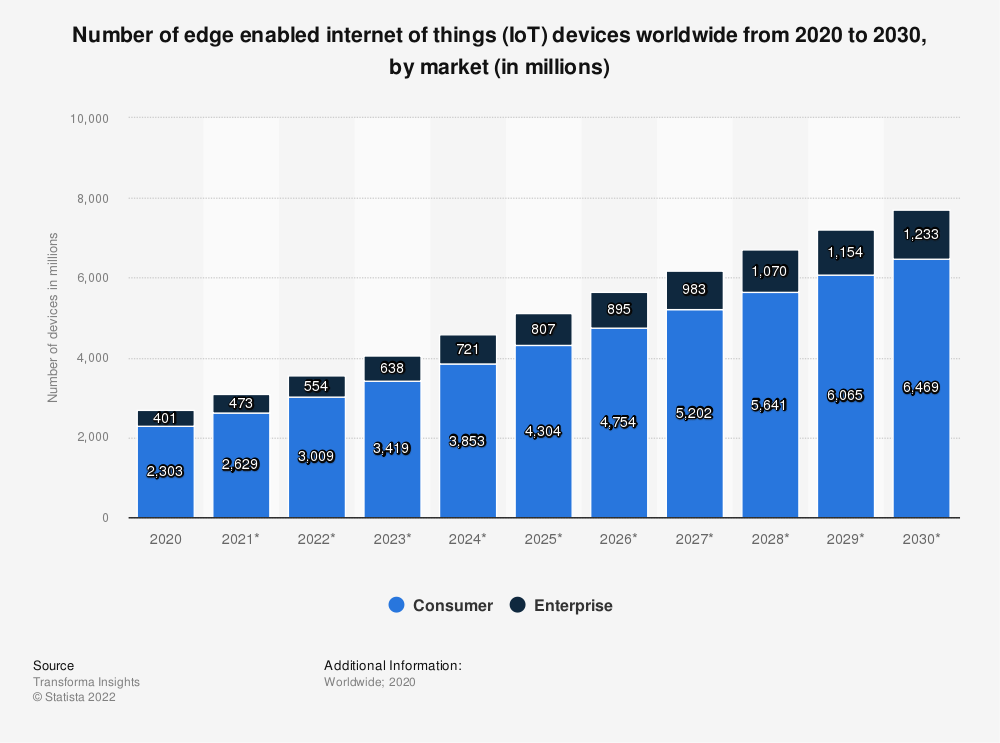

Il monitoraggio in tempo reale coinvolge non solo i macchinari ma, logicamente, anche gli addetti agli impianti. Durante un’indagine del 2022 condotta in Italia e riportata da Statista, è emerso che il 45% delle aziende ha già investito nel settore dei sensori, del monitoraggio remoto e degli operatori dell’Industria 4.0, mentre un altro 33% prevede di farlo nei prossimi 12 mesi. L’incredibile espansione del mondo IoT porterà per quanto riguarda il comparto industriale a superare nel 2030 oltre 1.2 miliardi di dispositivi e sensori connessi (Statista.com survey 2021), richiedendo di conseguenza la necessità di avvicinare l’elaborazione dei dati in prossimità della fonte.

IoT Edge per favorire la continuità operativa della supply chain

I dati rilevati ed elaborati in prossimità permettono di ridurre il flusso delle informazioni che arrivano alla piattaforma, contenendo in tal modo i costi di elaborazione e di alimentazione della piattaforma di analisi centrale. La maggiore tempestività dei rilevamenti permette così di ridurre disservizi da fermo macchina ed impianti. Gli analytics potenziati da algoritmi di intelligenza artificiale restituiscono ai responsabili un quadro veritiero della situazione delle catene analizzate, permettendo ai decision maker della manutenzione di intervenire prima che si creino rotture o blocchi dei macchinari.

Il passaggio da politiche di intervento reattive a quelle predittive consente alle aziende di entrare in uno scenario del tutto nuovo: la migliore pianificazione incrementa il risparmio nei settori della logistica e degli approvvigionamenti dei pezzi di ricambio, favorisce il rispetto delle tempistiche di produzione con riflessi positivi sulla linea di distribuzione ed i rapporti con i clienti.

Sintetizzando possiamo dire: la trasformazione dei dati in conoscenza permette ai responsabili di incrementare l’efficienza operativa con riflessi diretti su sostenibilità e credibilità dell’azienda.

Il valore dei dati apre alla servitizzazione

Grazie a strumenti di Business Intelligence e Intelligenza Artificiale è possibile mantenere un controllo completo sul dato, facendogli assumere un reale valore economico, un vero e proprio asset dell’azienda. Un’attenta misurazione del dato consente l’introduzione di KPI per il monitoraggio ed il raggiungimento degli obiettivi prefissati.

Il processo di digitalizzazione e l’abilitazione di misurazioni e KPI all’interno dello smart manufacturing introduce anche nuovi scenari di servitizzazione e servizi post-vendita da parte degli OEM (Original Equipment Manufacturer).

La distribuzione di servizi di manutenzione anche ad aziende esterne, tramite l’accesso da remoto a control room dedicate, consente analisi diagnostiche in tempo reale o, per esempio, la soluzione di problemi in linea. Gli strumenti digitali, quindi, possono ridurre il tempo di intervento per effettuare azioni correttive sulle macchine fino al 50% e ridurre sensibilmente i costi operativi, incrementare le prestazioni ed estendere i cicli di vita dei macchinari. Si aprono quindi scenari “as a service”, servizi a supporto delle aziende parametrati secondo reali consumi e bisogni.

Secondo il recente report redatto dall’Osservatorio Internet of Things 2022 del Politecnico di Milano in ambito Industrial IoT l’80% delle aziende coinvolte nell’indagine ha affermato di offrire servizi a valore aggiunto basandosi su tecnologie IoT (+4 rispetto al 2020). Servizi in primis legati all’invio di notifiche ed alert riguardanti eventi avversi (87%) e all’energy management (50%) al fine di monitorare e intercettare eventuali blocchi dei sistemi o dei macchinari e prevedere picchi di richiesta energetica.

Da Schneider Electric un valido supporto agli OEM

Tra le aziende più attive in questo settore c’è Schneider Electric che grazie alla sua piattaforma IoT EcoStruxture abilitata per tecnologie IoT, supporta la comunità degli OEM nel loro percorso di digital transformation. Questa architettura permette di realizzare sistemi di controllo delle macchine facilmente integrabili nella linea produttiva, grazie ai protocolli di comunicazione aperti e ai software SCADA. Con EcoStruxure è anche possibile per gli OEM controllare le macchine a distanza, diminuendo i tempi e i costi di manutenzione.

Un reale esempio pratico di applicazione della piattaforma di gestione IoT è il caso di Binacchi & Co., leader nella progettazione e produzione di macchinari per il sapone. Utilizzando avanzate tecnologie di controllo da remoto di realtà aumentata e tele-assistenza, è in grado di offrire ai propri clienti un servizio di monitoraggio continuo del parco installato. Grazie alla combinazione delle applicazioni di realtà aumentata e di teleassistenza Binacchi riesce a ridurre gli interventi in sito, con maggiore tempestività nella risoluzione dei problemi e notevoli risparmi di costo per i suoi clienti.

L’innovazione viene così portata a tutti i livelli, dai prodotti connessi al controllo dei confini, alle app, agli strumenti analitici e ai servizi. Possiamo parlare quindi di una trasformazione del modello di business, finalmente incentrato sulle esigenze del cliente, e non più solo “product oriented”, migliorando quindi il rapporto tra gli OEM ora visti come veri e propri partner del processo di digitalizzazione e le piccole e grandi aziende.