Turri – azienda del panorama imprenditoriale italiano che dal 1960 progetta e costruisce macchine per panifici, pastifici, pasticcerie e pizzerie – ha scelto Eaton per automatizzare e digitalizzare gli impianti per la panificazione, abilitare il controllo e la gestione da remoto delle macchine e ridurne i fermi indesiderati. Attraverso l’implementazione delle tecnologie innovative e dell’automazione intelligente di Eaton, Turri ha potuto offrire ai suoi clienti soluzioni complete e personalizzate di ultima generazione che, in risposta a specifiche esigenze produttive, si contraddistinguono per gli elevati livelli di performance e la flessibilità.

Turri è specializzata nello sviluppo di macchinari per importanti produttori e sub-produttori nel settore della pasta e della panificazione. L’azienda è quindi chiamata a rispettare requisiti qualitativi molto elevati, indirizzando le sfide poste dall’industria alimentare di oggi: tra queste, la necessità di sostenere cicli produttivi continui, che tuttavia richiedono varietà e flessibilità, anche in condizioni di temperatura estreme.

In particolare, in passato Turri ha fornito a uno dei principali player del mercato internazionale la linea per la produzione e la lavorazione di grandi quantitativi di impasto, progettando macchine complesse e a più cilindri in grado di lavorare in cascata. Lo scorso anno, l’azienda ha accettato un’ulteriore sfida da parte del proprio cliente, rispondendo all’esigenza di automatizzare i cilindri di laminazione, ovvero quelle macchine per la produzione dell’impasto per tramezzini che ne rendono la tessitura più omogenea e raffinata.

Per assicurare l’ottimizzazione e la flessibilità del ciclo produttivo h24, l’azienda ha quindi dovuto offrire macchine intelligenti che consentissero non solo di gestire la produzione in base alla ricetta inviata, tenendo conto della quantità e della tipologia di pasta da fornire, ma anche di controllare e pianificare il ciclo di produzione da remoto. Inoltre, è stato necessario mettere in campo una soluzione competitiva, ma allo stesso tempo facile da installare e intuitiva da utilizzare.

Indice degli argomenti

Il supporto di Eaton

Eaton ha studiato le necessità di Turri e ha lavorato per identificare una soluzione smart, all’avanguardia e customer based che consentisse di integrare sulle macchine nuovi livelli di automazione e flessibilità 4.0, in grado di ottimizzare la produzione e supportare ogni fase del processo: dall’implementazione alla gestione software, fino all’assistenza, anche grazie alla collaborazione con un system integrator specializzato, il cliente ha avuto a disposizione un interlocutore unico per portare a termine l’intero progetto.

“Abbiamo già collaborato con Eaton in passato, apprezzando la qualità e l’affidabilità del supporto: per questo non abbiamo avuto dubbi nel riconfermare la nostra fiducia nei loro confronti. Avendo a che fare con volumi di produzioni importanti, è necessario avvalersi di partner competenti e innovativi: in caso di malfunzionamenti della macchina, infatti, le perdite a livello economico sarebbero considerevoli e si tratta di un rischio che i nostri clienti non possono permettersi”, ha dichiarato Andrea Saggioro, Ceo di Turri.

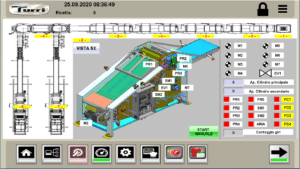

Eaton ha quindi proposto di implementare un sistema che invia il lotto di produzione e la ricetta da mettere in lavorazione al PLC di Eaton XV300. Sulla base della ricetta acquisita, il PLC imposta i vari parametri della linea di produzione, tra cui velocità di svuotamento della tramoggia, spessore della trafila, numero di passaggi, velocità di rotazione dei rulli e di trasporto dei nastri. Il processo viene infine ottimizzato dalla grafica avanzata del PLC HMI XV300, che consente di caricare le operazioni molto velocemente, anche quando si tratta di pagine dettagliate.

Nella linea di produzione, i motori della macchina sono controllati da 60 inverter Eaton di tipo De11 collegati in Canbus che, insieme al PLC, permettono al cliente di avere sempre il pieno controllo di protezione termica, numero di ore di lavoro, corrente assorbita, velocità e consumo di ogni singolo motore.

Grazie alla facile connettività del PLC di Eaton XV300, il sistema informatico aziendale può accedere a tutti i parametri di funzionamento, nonché integrare la linea di laminazione e filonatura nell’insieme di automazione di gestione della produzione, nel pieno rispetto della normativa Industry 4.0.

“Tra le funzionalità che hanno fatto la differenza – e che Eaton offre come parte integrante dell’offerta – il remote client con un’interfaccia uomo-macchina di ultima generazione, grazie al quale in azienda abbiamo a disposizione il duplicato del pannello che lavora sulla macchina: in questo modo, possiamo identificare subito le problematiche e intervenire in modo tempestivo”, prosegue Saggioro.

Il risultato

Tra tecnologie che migliorano la qualità e la sostenibilità delle produzioni agroalimentari italiane, soluzioni per la competitività delle aziende e innovazioni per la tracciabilità dei prodotti, il digitale si fa sempre più strada nel settore Food & Beverage.

La soluzione proposta da Eaton per questo specifico comparto ha fornito a Turri un efficace supporto nel suo percorso di Digital Transformation, che si è tradotto in benefici concreti dal punto di vista della gestione dei processi e dei costi.

Oltre al vantaggio di poter offrire al cliente una soluzione “chiavi in mano” completamente gestita in ogni fase, la manutenzione predittiva abilitata dall’XV300 di Eaton ha dato al progetto un indiscusso valore aggiunto. In caso di problemi, infatti, il software del sistema centrale riceve alert che indicano il guasto con precisione: il manutentore può quindi agire sulla linea di produzione nel punto esatto, evitando perdite di tempo, fermi macchina indesiderati e conseguenti ripercussioni dal punto di vista economico.

Inoltre, i dati ricavati dalle macchine sono stati fondamentali per l’analisi dei consumi: per ogni lotto di produzione è stato infatti possibile calcolare in maniera puntuale i costi energetici, migliorandoli laddove necessario.

“Eaton è stato un partner strategico e affidabile, che in poco tempo ci ha permesso di sfruttare le innovazioni dell’Industria 4.0 per affrontare con serenità le nuove sfide del mercato, rimanendo competitivi”, conclude Saggioro.