Omron riapre le porte del suo Automation Center di Barcellona, dove le imprese possono vedere in prima persona le nuove applicazioni di automazione sviluppate dall’azienda. Applicazioni che si basano sulla mission di Omron di perseguire un’innovazione orientata a una sempre maggior integrazione tra uomo e robot all’interno degli stabilimenti, per rispondere alle sfide che sta affrontando la manifattura.

Sfide che riguardano sia il bisogno di una maggiore flessibilità, pur mantenendo i tempi ridotti che caratterizzano la mass production, sia il bisogno di sopperire alla carenza di mano d’opera specializzata.

Un centro, quello di Barcellona, che l’azienda ha ridisegnato più volte per ingrandire l’area dimostrativa e che ora si estende per circa 850 mq e che conta 21 ingegneri impiegati. Il rifacimento è nato dall’esigenza di aggiungere altri laboratori dimostrativi inerenti le tecnologie 4.0: dall’IoT, alla robotica, all’Intelligenza Artificiale. Tutto quello che l’azienda racchiude sotto il termine di “i- Automation”.

Sono sette le demo che le aziende possono vedere all’opera e testare in prima persona prima di decidere se e come investire, comprese le applicazioni di AI Sensory Inspection, 3D Bin Picking, Intelligent Cell Production Line e Integrated Controller Food Production.

L’AI Sensory Inspection, che l’azienda ha rilasciato nel 2020, riconosce i difetti riproducendo la sensibilità umana e l’esperienza degli operatori esperti per automatizzare il processo di ispezione nel sito di produzione.

Grazie all’Intelligenza Artificiale, il sistema è in grado di rilevare e localizzare i difetti dei prodotti, anche e soprattutto quelli non visibili all’occhio umano, se non a quello di un operatore esperto. Operatori che, tuttavia, diventano sempre più difficili da reperire.

Le demo presenti presso l’Automation Center di Barcellona includono l’AI Scratch Detect Filter, un sistema pronto all’utilizzo in quanto il modello non ha bisogno di essere addestrato. La tecnologia, infatti, può determinare automaticamente quali immagini deve selezionare per un apprendimento ottimale.

L’applicazione si integra perfettamente al flusso di produzione e può essere utilizzata con gli altri strumenti del sistema di visione dell’azienda.

Un’altra soluzione per i sistemi di visione è l’AI Fine Matching. È basato su un algoritmo che deve essere addestrato dall’azienda.

Una volta concluso l’addestramento, il modello è in grado di rilevare anche le variazioni naturali che si verificano durante la produzione, individuando non solo il tipo di difetto, ma anche la posizione esatta sul componente.

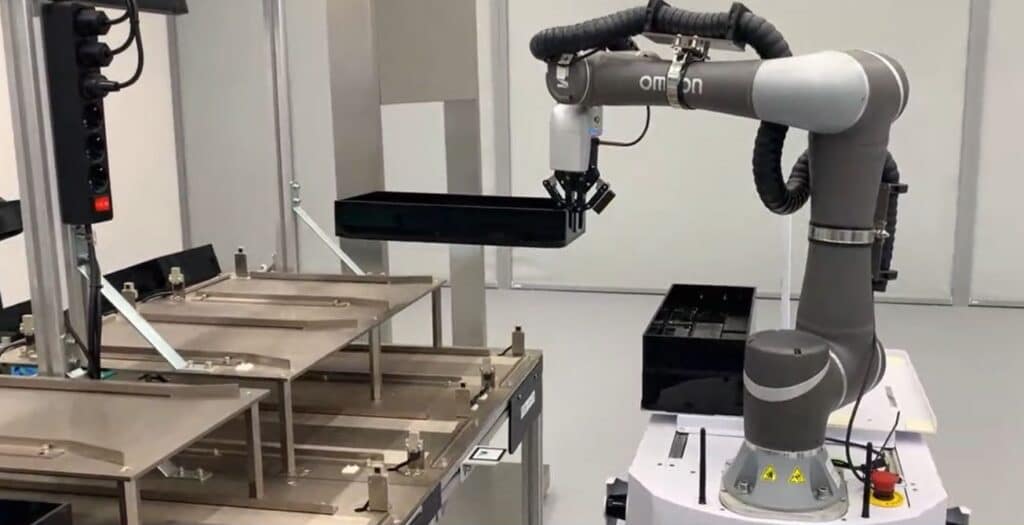

Presso il laboratorio dimostrativo di Barcellona le aziende possono vedere in azione anche l’applicazione di 3D Bin Picking, un sistema di visione 3D dotato della fotocamera più piccola e leggera del settore, che la rende ideale per l’applicazione su robot collaborativi.

Gli algoritmi di AI riducono i tempi di ispezione a 0,5 secondi. Grazie alla camera 3D, il cobot è in grado di identificare e localizzare facilmente le varie componenti presenti sul piano di produzione e procedere alla presa, al rilascio e al loro assemblaggio.

“Un procedimento che, se si dovesse fare con una camera fissa, richiederebbe almeno tre camere: una per il pallet, una per il prodotto e un’altra per la zona di produzione”, spiega Genis Virgili Sanchez, uno degli ingegneri che lavora all’Automation Center di Barcellona.

Per il demo di Omron ne è sufficiente solamente una, in quanto è equipaggiata con un algoritmo in grado di rilevare quali componenti sono disponibili per essere spostati ed evitare così il rischio di collisione con l’operatore.

La stazione successiva è quella dell’Intelligent Cell Production Line adatta, ad esempio, alla produzione nella filiera alimentare (per la dimostrazione l’azienda utilizza dei biscotti). È composta da quattro moduli distinti, a partire dal tray-feeder module, che raccoglie i vassoi sui quali il robot andrà poi a posizionare i prodotti.

Questi vengono spostati sul nastro della macchina in modo automatico da un conveyor, mentre un lettore di codici individua il codice di ciascun vassoio per garantire la tracciabilità del processo.

Vi è poi il modulo “product feeder”, formato da tre stazioni distinte per prodotti di diversa dimensione che posizionano, su richiesta, i biscotti necessari a completare il vassoio.

Il cuore della macchina è rappresentato dal robot iX4 Delta, che raccoglie i biscotti dal nastro e li posiziona sui vassoi. Successivamente, i vassoi passano al controllo del sistema di visione, formato da tre camere.

Infine, vi è il modulo finale (output) dove un bper robot raccoglie i vassoi finiti e li posiziona su tre roller distinti, a seconda della dimensione.

La demo è dotata anche di una funzionalità di quality inspection: in caso di difetti ai biscotti e/o ai vassoi, il robot posizionerà automaticamente il vassoio nel conveyor dedicato agli “scarti”. I vassoi accettati vengono poi ispezionati da un altro sistema di visione che confronta il prodotto finito con le caratteristiche impostate dal produttore nell’interfaccia HMI per verificare la corrispondenza.

Nei laboratori dimostrativi situati presso il centro, inoltre, le aziende possono vedere in prima persona come controllare il trasporto accelerato dei liquidi con una tecnologia che elimina le vibrazioni, grazie a una soluzione Omron che permette una lavorazione ultraveloce dei prodotti, sopprimendo le frequenze a risonanza multipla.

La soluzione Omron permette di eliminare l’inclinazione e l’oscillazione in superficie dei liquidi, permettendo un trasporto più rapido dei prodotti.

Un’altra demo permette invece di valutare come migliorare i procedimenti e i controlli grazie all’allineamento ad alta velocità e alta precisione con feedback visivo. Una soluzione che permette di assicurare il funzionamento ottimale nonostante l’estensione della cintura e della catena, i disallineamenti della ghiera e/o la deformazione dei componenti degli utensili, senza apportare modifiche alle macchine.

Collaborazione uomo-macchina in sicurezza con il Cell Line and Control System

Non poteva mancare una dimostrazione incentrata sulla collaborazione tra uomo e robot che l’azienda affida alla stazione del Cell Line and Control System, dedicata all’assemblaggio di un terminale remoto di Omron. I prodotti non sono solo assemblati dal robot, ma vengono trasportati in entrata e uscita da AGV (automated guided vehicle), alcuni dei quali equipaggiati con Mobile Manipulator.

In questa stazione, la produzione inizia con la scannerizzazione del badge dell’operatore e dell’ordine di produzione. Una volta accettato l’ordine, le informazioni di produzione verranno visualizzate sul pannello touch dell’interfaccia, in modo da consentire anche a un operatore non esperto di eseguire il compito.

Il terminale viene poi preso e spostato dal robot che, attraverso una camera, verifica che non ci siano viti mancanti. Nel caso che ci fossero, è il robot stesso a prendere l’occorrente (vite e cacciavite) e inserirle. Successivamente, un Laser Marker stampa il codice QR per assicurare la tracciabilità del terminal.

Dopo un secondo controllo ad opera di un altro sistema di visione, il componente è disposto dal robot sul pallet e una volta che il pallet è completo, l’AGV lo sposta alla stazione successiva.

Una delle caratteristiche di questa stazione è proprio la capacità di permettere la collaborazione a stretto contatto tra uomo e robot, in tutta sicurezza. Le informazioni riguardanti le fasi di produzione vengono registrate lungo tutto il processo e raccolte dal Nx1 Cell Line Controller di Omron.

I dati dal server database vengono poi forniti al sistema di visualizzazione e data analysis che Omron ha sviluppato utilizzando il framework Splunk e che permettono di analizzare vari parametri della produzione. La sicurezza dell’operatore è garantita da un Human Sensing System che rileva e traccia la presenza dell’operatore lungo tutte le fasi del processo.

Inoltre, un sistema di visione registra tutte le fasi che avvengono presso la Cell Line e le archivia nel server, in modo che in caso di anomalie o incidenti possano essere recuperate.

Tecnologie che l’azienda sviluppa nel laboratorio dedicato alla robotica presente nel centro, dove gli ingegneri lavorano al perfezionamento dell’offerta dell’azienda e dove i clienti interessati possono vedere in azione i robot di Omron per testare quale più si addice alle proprie necessità.

Una “proof of concept” che Omron mette a disposizione dei clienti, dalle grandi aziende alle PMI, per facilitare il loro percorso verso la trasformazione digitale.