Per trasferire i segnali di potenza e commutazione senza contatto nelle sue macchine di sterilizzazione, la società svizzera Hanag Steriltechnik ha utilizzato una soluzione Turck Banner basata su accoppiatori induttivi.

Hanag Steriltechnik, con sede Oberwil in Svizzera, è uno dei principali fornitori svizzeri nel campo della costruzione di impianti e contenitori per processi farmaceutici. La società concentra principalmente le proprie attività nel campo delle applicazioni per la sterilizzazione. I macchinari per il trattamento di tappi e chiusure per l’industria farmaceutica sono sterilizzati utilizzando processi diversi, che richiedono nel corso del processo l’affidabile identificazione di ciascun contenitore.

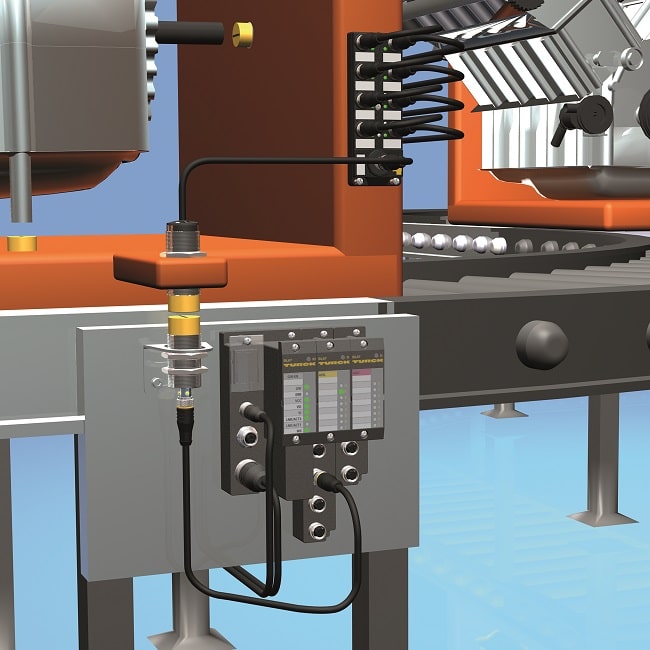

La soluzione per la trasmissione contactless di dati e trasmissione di potenza richiede l’uso di un accoppiatore induttivo con il “tag specifico dell’applicazione” (AST, Application Specific Tag) del sensore Io-Link per identificare ciascun contenitore e garantire la posizione corretta dei contenitori nei carrelli di trasporto presso le stazioni di trasferimento.

Indice degli argomenti

Processo di sterilizzazione e identificazione Io-Link

Il processo di trattamento di tappi e chiusure consiste nelle fasi di lavaggio, sterilizzazione, asciugatura e raffreddamento. Il materiale viene posizionato in contenitori, che poi attraversano le diverse fasi del processo e possono essere spostati e ruotati nel carrello.

Il produttore farmaceutico esegue diversi programmi per i diversi tipi di tappi e chiusure, pertanto, il cliente desiderava poter identificare i container nelle singole fasi e Hanag aveva precedentemente risolto questo problema con un contatto plug-in. Ciò integrava una codifica binaria attraverso la quale ciascun contenitore poteva essere identificato in modo univoco. Eric Netzhammer, CEO di Hanag Steriltechnik AG, e il suo team desideravano una connessione senza contatto dei container presso le stazioni di trasferimento. Questo permette di evitare al cliente di dover collegare le spine.

Lo standard Io-Link prevede un campo di testo libero, il “tag specifico dell’applicazione” (AST), per ciascun dispositivo Io-Link. Questo può anche essere usato per identificare i singoli dispositivi. Hanag può quindi identificare i container in determinate stazioni, senza dover utilizzare un sistema RFID aggiuntivo. In tutte e tre le stazioni di sollevamento, il controller richiede tramite AST se è caricato il materiale di imballaggio corretto. Il controller S7200 del cliente non abilita il processo fino a quando il contenuto del contenitore non corrisponde alla formulazione da eseguire

Lo switch IO-Link impedisce errori operativi

Quando i contenitori vengono trasferiti, il carrello viene ancorato con due guide alla colonna di sollevamento. Ciò garantisce le posizioni corrette del carrello e dell’accoppiatore induttivo. Poiché il contenitore nel carrello può essere ruotato, è tuttavia necessario assicurarsi che sia posizionato nella posizione corretta per il sollevamento o il riutilizzo dopo il processo.

Per questo Hanag ha installato un capocorda che smorza il sensore Io-Link induttivo di Turck Banner quando viene raggiunta la posizione corretta e in tal modo attiva un segnale.