Robot connessi e in grado di “parlare” attraverso sensori smart e soluzioni software possono permettere alle aziende di ottimizzare al massimo la produzione. Robot e cobot – la loro variante collaborativa – portano infatti velocità di sviluppo e realizzazione dei manufatti, flessibilità, sicurezza, senza richiedere grandi investimenti iniziali.

È un ponderato mix tra hardware – in questo caso soluzioni di robotica – e software, inteso come algoritmi, intelligenza artificiale, reti neurali, in grado di “ascoltare” le macchine e trarne fuori i dati che parlano per loro. Tutto ciò produce maggiore efficienza, soluzione degli errori, minori tempi di lavorazione, migliore consumo energetico.

Sono alcune delle linee guida emerse nel corso del webinar organizzato da Kuka, multinazionale specializzata in robotica e automazione industriale, e che ha chiamato a raccolta diverse aziende e specialisti che hanno fatto dell’innovazione la loro carta vincente sui mercati.

“Bisogna investire nel futuro perché l’innovazione permette di raggiungere obiettivi importanti, come l’aumento della produttività, standardizzare i processi produttivi, ridurre i tempi operativi delle varie fasi di produzione, avviare nuovi progetti che saranno le basi per ulteriori sviluppi”, rimarca Valter Grifoni, responsabile della sede Bonfiglioli di Rovereto, specializzata in soluzioni di meccatronica.

Che, collegato in diretta streaming, sottolinea: “la società specializzata Bonfiglioli Mechatronic Research è nata nel 2012 all’interno del polo meccatronico di Rovereto e lo scorso anno ha superato un fatturato di 20 milioni di euro. Facciamo ricerca su tutte le nuove applicazioni dell’Industrial IoT, vogliamo essere sempre più automatizzati, e tra i nostri obiettivi ci sono poi quello di arrivare al risultato di ‘zero scarti’, che è un risultato molto ambizioso per un’azienda del nostro settore, sviluppando sempre la qualità del prodotto finale”.

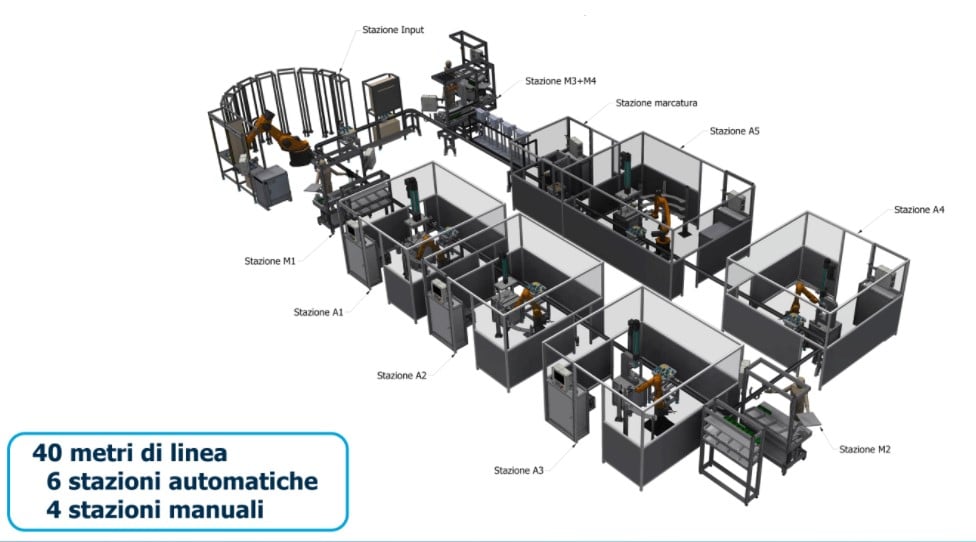

In collaborazione con Novotic dal primo gennaio scorso “abbiamo avviato all’interno della nostra struttura una nuova e innovativa linea automatica di assemblaggio riduttori, in grado di lavorare su migliaia di configurazioni di prodotto”, spiega Grifoni. Si tratta di una linea di produzione automatica lunga 40 metri, che comprende 6 stazioni di lavoro automatizzate – dotate di robot Kuka –, e 2 stazioni di lavoro manuali, con un sistema IoT che ogni 100 secondi ‘legge’ i nuovi dati su funzionamento e produzione.

Automazione spinta a forte velocità anche in Brembo, dove “lavoriamo molto con i dati e la Manifattura additiva”, rimarca Claudio Locatelli, Automation manager di Brembo, “e, come innovazioni sul campo nell’ambito della produzione, di recente abbiamo ottenuto la completa automazione della lavorazione meccanica delle pinze freno di alluminio. Prima, la lavorazione richiedeva molto più tempo, passaggi rallentati, e i controlli di conformità avvenivano a campione”, osserva l’Automation manager.

Con la lavorazione in isole automatizzate, dotate di bracci robotici e robot Kuka come il Kr 60, dotato di telecamera 2D, e il Kr 6, “abbiamo ottenuto un aumento della produzione molto importante, un aumento della qualità finale dei prodotti, riduzione dei costi, dei tempi di set-up”. Ma anche maggiore affidabilità della produzione e controllo di qualità non più a campione ma basato sui dati di ogni singolo manufatto.

Nuove soluzioni lanciano la produzione decentralizzata

Secondo Gabriele Natale, amministratore delegato di Moi Composites, spin-off del Politecnico di Milano creato nel 2018, i materiali innovativi e compositi, come vetroresina, fibra di vetro, carbonio, Kevlar, applicati alla Stampa 3D offrono soluzioni straordinarie per tanti settori diversi come Automotive, Nautica, Aerospazio, edilizia, settore medicale, e molti altri ancora.

“Sviluppiamo soluzioni che sono la combinazione di Stampa 3D, robotica e materiali ad alte prestazioni”, rileva Natale, “la Stampa 3D apre il mondo della produzione alla personalizzazione di massa”.

Come funziona? Un ‘file’ Cad viene processato da un algoritmo e poi inviato a un braccio robotico che esegue il lavoro. Con questi sistemi “abbiamo realizzato un’imbarcazione in vetroresina e altri materiali compositi, lunga 6 metri e mezzo e larga 2 e mezzo, creando tutte le sezioni e componenti della barca con la Stampa 3D”, sottolinea l’amministratore delegato di Moi Composites. Queste soluzioni aprono le porte anche alla produzione decentralizzata, dato che alcune componenti della barca 3D sono state realizzate a Milano e altre a Birmingham, a 4 mila chilometri di distanza, presso la sede di Autodesk, che collabora al progetto, insieme a Kuka.

Perché seguire le indicazioni che arrivano da robot e macchinari, attraverso gli strumenti dell’IIoT, permette di ridurre i difetti di fabbricazione e i fermi macchina, migliora la produttività, migliora i carichi e la qualità del lavoro degli operatori di linea. Mirko Comparetti, specialista in automazione di Synesis, rileva che “con questi sistemi abbiamo realizzato ad esempio una nuova soluzione per un impianto di de-pallettizzazione, un sistema di monitoraggio per la qualità di stampa dell’ottone, un altro sistema di monitoraggio della qualità della saldatura. Le applicazioni sono infinite, ma prima di partire bisogna avere idee e dati chiari, perché di per sé i numeri non risolvono o migliorano nulla”.