Un veicolo ad alte prestazioni, in grado di offrire qualità, durata e lusso ineguagliabili, grazie a componenti realizzati con la stampa 3D: sarà questa la nuova hypercar di Rodin Cars, che vanta componenti prodotte con le soluzioni per la produzione additiva in metallo di 3D Systems.

Rodin Cars, con sede in Nuova Zelanda, sviluppa e costruisce vetture monoposto a ruote scoperte ad alte prestazioni completamente personalizzate, progettate per essere più veloci delle attuali auto di Formula 1.

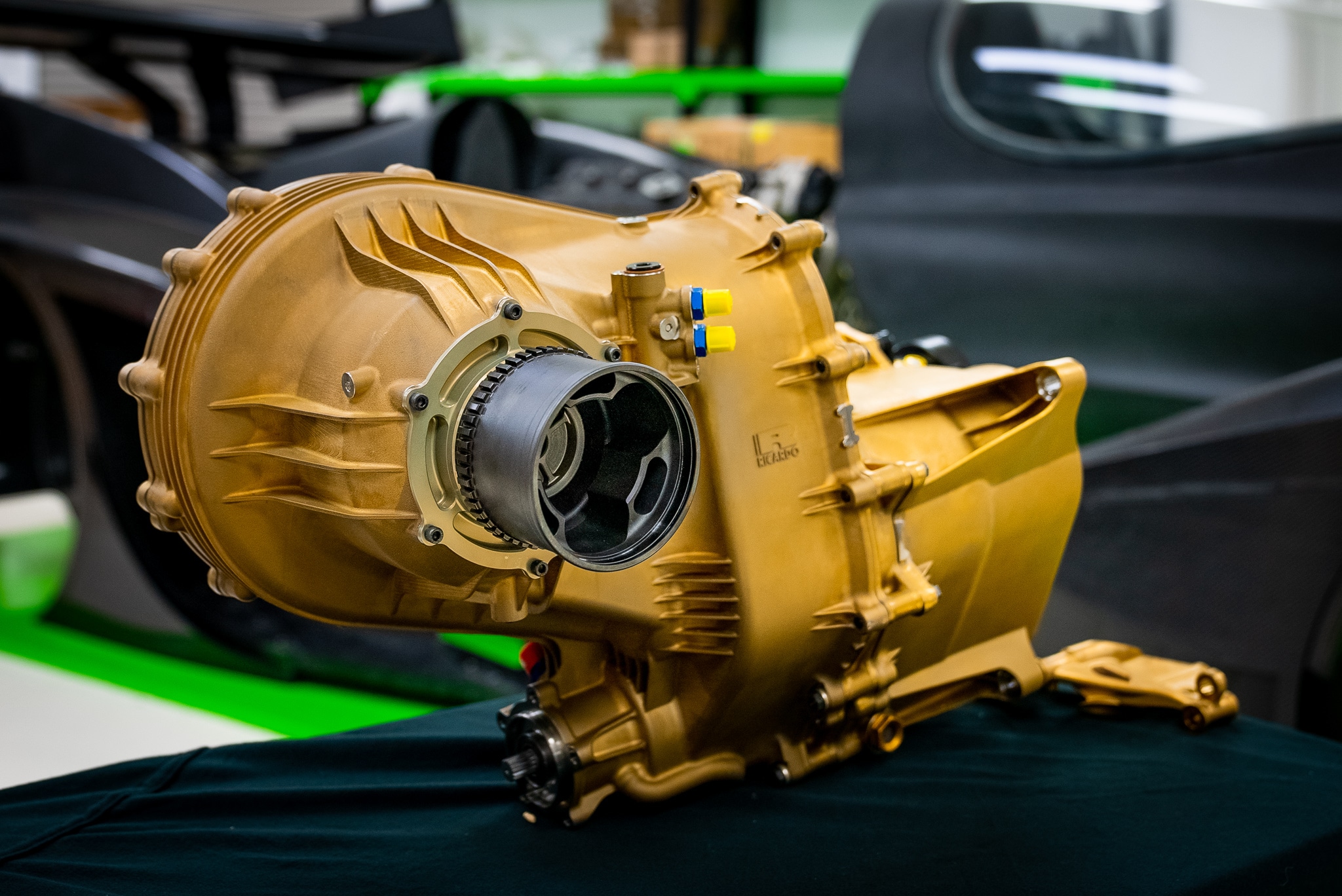

Tra le centinaia di parti in metallo realizzate mediante la produzione additiva per la Rodin FZero, sta per essere introdotto un cambio sequenziale a 8 marce, primo nel suo genere, dotato di un differenziale con comando idraulico.

Un componente completamente personalizzato, che può essere ottenuto solo con la produzione additiva.

La sua realizzazione è stata possibile abbinando l’abilità di progettazione dell’azienda neozelandese con le competenze di 3D Systems in materia di applicazioni e la sua esperienza nel settore della produzione additiva.

La stampa 3D ha permesso, infatti, di ottenere un cambio all’avanguardia prodotto in titanio, compatto, leggero, resistente e durevole. Con le classiche tecniche di produzione, il componente sarebbe stato prodotto tramite fusione di magnesio o la lavorazione di billette, risultando così in tempi di lavorazione più lunghi e un peso maggiore, quindi non adatto a sopportare le difficili condizioni della pista.

Rodin Cars – che ha lanciato la sua prima auto da corsa, FZed, nel 2019 con un cambio progettato da Ricardo, una società di ingegneria con sede nel Regno Unito – ha pensato per la nuova vettura a un cambio completamente nuovo, con rapporti di trasmissione specifici e un differenziale in titanio, proprio per valorizzare il carattere esotico di questo nuovo veicolo ad alte prestazioni.

Dalla fase di progettazione durata 18 mesi, che ha visto la collaborazione tra Rodin Cars per la scatola e Ricardo per le parti interne, è nato un cambio unico nel suo genere: è dotato di un differenziale con comando idraulico, ottenibile solo con la produzione additiva, grazie alla possibilità di costruire direttamente in stampa 3D i necessari tunnel interni e le strutture di supporto e montaggio a pareti sottili.

Per trasformare questo design esclusivo in realtà, gli ingegneri di Rodin Cars hanno collaborato con i membri dell’Application Innovation Group (AIG) di 3D Systems a Littleton (Colorado) e a Lovanio (Belgio). Grazie a questa collaborazione e alla stampa diretta in metallo (DMP), si è riusciti a produrre il nuovo cambio, con pareti dello spessore di appena 2 mm e un peso totale di 68 kg.

Gli ingegneri impegnati a Littleton hanno poi ottimizzato i dettagli progettuali del cambio per la produzione additiva su larga scala, realizzabile con la soluzione DMP Factory 500. Una soluzione che, grazie alla camera a vuoto che garantisce il più basso contenuto di O2, consente di produrre parti di grandi dimensioni senza interruzioni (fino a 500 x 500 x 500 mm). Ne risulta la migliore qualità della superficie per parti in metallo stampate in 3D, con proprietà del materiale eccezionali.

Dopo la messa a punto, l’AIG di 3D Systems ha trasferito con successo la tecnologia a Rodin Cars per la produzione completa. Di recente, Rodin Cars ha installato una soluzione DMP Factory 500 presso il suo stabilimento, ampliato di recente, e produrrà sia il cambio sia centinaia di altre parti personalizzate per l’auto Rodin FZero.

“La stampa 3D ci consente di progettare e creare componenti che non sarebbe possibile ottenere con i metodi di produzione tradizionali. Con il cambio per la vettura Rodin FZero volevamo soddisfare determinati criteri in termini di peso e durata. Non abbiamo trovato altri fornitori operanti in ambito additive manufacturing che fossero in grado di offrire una soluzione analoga per le nostre esigenze: qualità di stampa, volumi elevati, strutture di collaudo e assistenza

tecnologica continuativa”, commenta David Dicker, fondatore di Rodin Cars.

Oltre alla tecnologia DMP di 3D Systems, Rodin Cars utilizza la tecnologia di sinterizzazione laser selettiva (SLS) dell’azienda per le parti di produzione, nonché la stereolitografia (SLA) per costruire attrezzature per le forme in fibra di carbonio.

“Questo è un ottimo esempio del modo in cui la manifattura additiva permette non soltanto di produrre parti impossibili da realizzare con i metodi tradizionali, ma anche di creare veicoli più leggeri, più duraturi ed esteticamente più attraenti. È un connubio fra l’arte della progettazione con la scienza delle hypercar e degli sport motoristici”, aggiunge Kevin Baughey, responsabile del segmento trasporti e sport motoristici di 3D Systems.