Se pensate che la manutenzione dei macchinari vi costi troppo, probabilmente non avete mai riflettuto su quanto di più vi costerebbe l’assenza di manutenzione. Non fare manutenzione, o farla in tempi e modi non congrui, può facilmente portare al guasto di uno o più componenti. Il più delle volte, questo causerà un fermo macchina inatteso, che potrebbe creare danni ingenti: sia per i costi strettamente legati alla rimessa in condizioni di marcia della macchina o della linea, sia per quelli relativi alla mancata produzione (consegne saltate e relative penali, materie prime buttate, manodopera ferma eccetera).

All’approccio della manutenzione reattiva (ovvero, intervenire a guasto avvenuto) andrebbe preferita la manutenzione preventiva (ovvero, intervenire regolarmente riportando la macchina alle condizioni ideali prima che si rompa). Ma anche questa non è una soluzione ottimale: sostituire componenti perfettamente funzionanti, in tempi di budget limati all’osso, è quasi… innaturale ed è lecito chiedersi se esiste magari una terza via.

Indice degli argomenti

La manutenzione predittiva

Ebbene sì, esiste. Le tecnologie della digital transformation, in particolare le reti di sensori IIoT, i Big Data, il Cloud e l’intelligenza artificiale, una volta applicate alle linee di produzione forniscono la capacità di predire-prevedere e ottimizzare il comportamento delle macchine. Diventa possibile realizzare il “monitoraggio delle condizioni” (Condition Monitoring, o CM) e passare a un nuovo paradigma, quello della cosiddetta manutenzione predittiva, ovvero interventi eseguiti in base alle reali condizioni degli apparecchi, dedotte dai dati raccolti.

Fino a qualche anno fa, la possibilità di predire con precisione i guasti era fantascienza. Solo il mitico HAL9000 sarebbe stato capace di scoprire che l’antenna dell’astronave si sarebbe rotta di lì a poche ore. Oggi, le tecniche di analytics e di intelligenza artificiale ci mettono in condizione di estrarre dai dati raccolti tramite i sensori indicazioni utili e fruibili per la gestione dei nostri impianti. Ed è esattamente questo che fanno i nuovi servizi digitali di ABB.

Sfruttare il potere dei dati

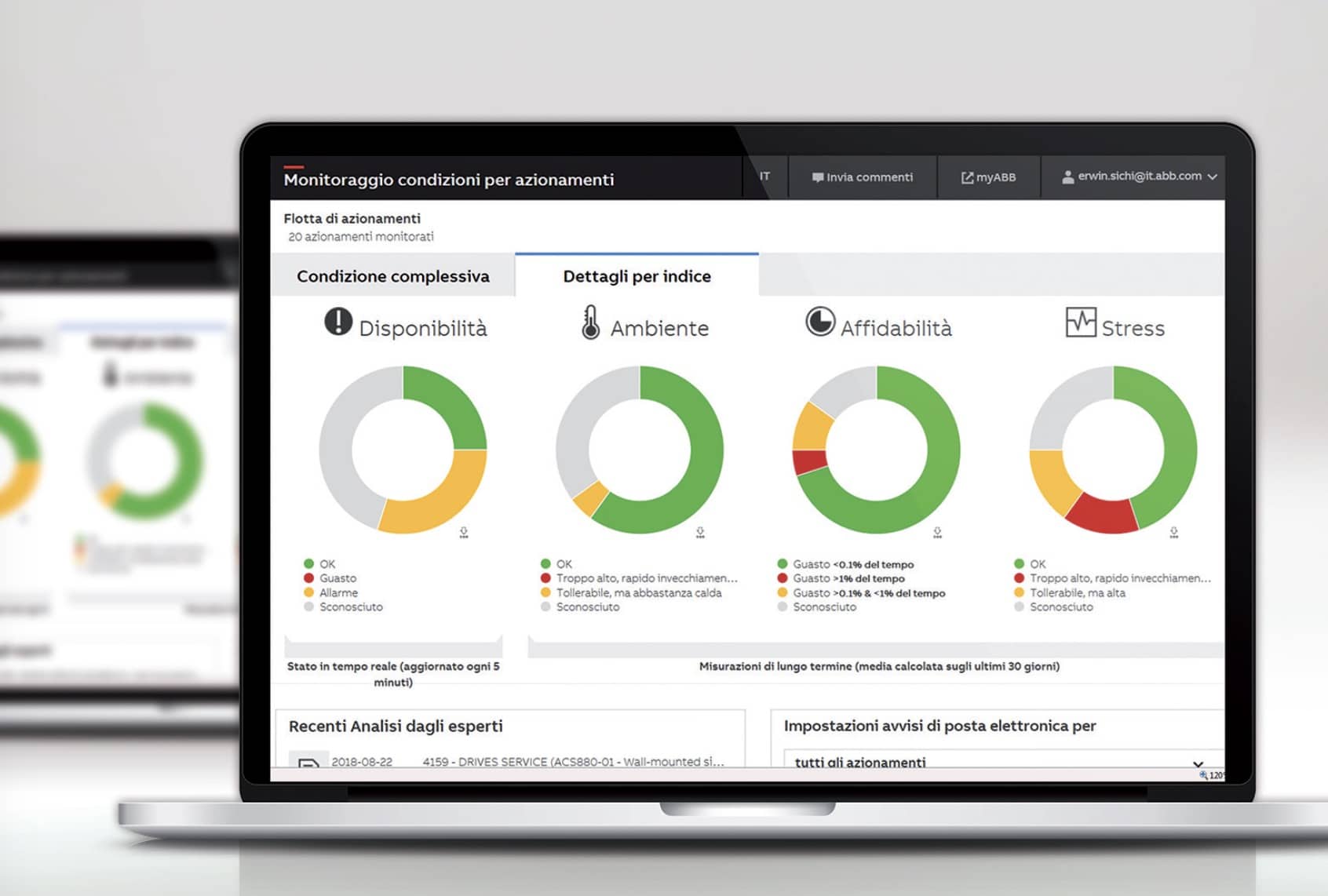

Il portale dedicato ABB Ability™ Condition Monitoring fornisce l’accesso ai nuovi servizi digitali di ABB, ma non solo: ci sono anche informazioni sui prodotti, dettagli tecnici, manualistica e documentazione. Un portale insomma tagliato su misura degli utilizzatori, di facile accesso e capace di generare automaticamente informazioni utili sulla base installata registrata sul portale stesso.

Dal portale è possibile accedere al Condition Monitoring, dove è possibile effettuare vari tipi di operazioni: scaricare report aggiornati, creare allarmi, scaricare parametri, visualizzare il registro dei guasti e difetti.

I requisiti per abilitare i servizi digitali variano a seconda del tipo di apparecchio da monitorare. Per i servizi sui motori, ci si può affidare a MachSense (dedicato ai motori a media tensione) oppure al nuovo ABB Ability™ SmartSensor, dedicato ai motori a bassa tensione, vecchi e nuovi, anche di altri produttori. Questo breve video vi spiegherà come funziona ABB Ability™ SmartSensor

Nel caso degli azionamenti, si accede ai servizi tramite l’installazione del gateway di monitoraggio remoto Neta 21, capace di tenere sotto controllo fino a 9 drive.

Per i robot di ultima generazione, infine, i servizi digitali sono accessibili direttamente tramite la porta WAN che è nella dotazione standard. In questo video trovate maggiori dettagli su come i robot sono gestiti.

L’ombrello del Cloud

ABB riunisce i suoi servizi digitali sotto l’ombrello di ABB Ability™, una gamma di soluzioni basate sull’interconnessione di dispositivi e sensori, le cui informazioni possono essere remotate, gestite e analizzate attraverso specifici algoritmi nel cloud di ABB.

In concreto, i servizi dedicati a motori, drive e robot sono connessi a sistemi di campionamento che raccolgono i dati provenienti dai sensori. Tramite gateway dedicati, i dati raggiungono il cloud ABB e qui vengono analizzati ed elaborati. È importante osservare che questi servizi sono separati dai sistemi di supervisione, rispetto ai quali sono complementari. Il loro scopo infatti è di dare una visione dettagliata dei singoli componenti, senza interferire sul controllo di processo – tanto che per i loro dati si usano reti dedicate.

I servizi sono suddivisi in tre livelli, ovvero Condition Monitoring, Fleet Assessment e Remote Access.

Il Condition Monitoring è la base, lo zoccolo duro del sistema. Si tratta di un servizio che fornisce informazioni dettagliate, in tempo reale, sullo stato di un’apparecchiatura, senza che sia necessario essere presenti fisicamente presso l’impianto. I dati prodotti sono molto più dettagliati e approfonditi di quelli dei normali sistemi di supervisione e controllo, e una volta analizzati e presentati in forma facilmente fruibile (tramite cruscotti, diagrammi o report) consentono ai tecnici di prendere decisioni tempestive ed efficienti riguardo la manutenzione. Inoltre, il monitoraggio delle condizioni ci permette anche di ottimizzare il rapporto fra processo e componente. Questo perché grazie ai dati è possibile valutare sia l’apporto delle singole apparecchiature alla resa dell’impianto, sia come la conduzione dell’impianto stesso impatti sullo stato di funzionamento e stress di ogni singolo apparecchio. Il funzionamento del servizio è spiegato in questo video

Il servizio di Fleet Assessment permette all’utente di comparare le prestazioni di ogni apparecchio con la propria base installata, ma anche con il parco installato mondiale di apparecchi identici. Diventa così possibile riconoscere potenziali malfunzionamenti, individuare componenti male utilizzati o molto stressati e intervenire di conseguenza.

Il Remote Access, infine, è un servizio utilizzabile esternamente al portale, e consente ai tecnici di collegarsi da remoto e operare su un apparecchio, ovviamente con il permesso del proprietario e usando connessioni che garantiscano la massima sicurezza. Tramite l’RA, per esempio, un tecnico può effettuare l’analisi di un guasto senza doversi recare presso l’impianto.

La sicurezza

Quando si introducono in azienda servizi digitali basati su cloud esterni, bisogna sempre tenere conto dell’aspetto della sicurezza, o se preferite della cybersecurity: tematiche come la privacy dei dati, la resistenza alle intrusioni e la sicurezza delle reti sono di primaria importanza.

ABB ovviamente ha tenuto conto di tutti i possibili fattori critici. I dati raccolti, per esempio, sono solo quelli legati all’operatività e funzionalità dei componenti, e rimangono di proprietà dell’utilizzatore, con l’unica esclusione di specifici dati di funzionamento interno di componenti coperti da diritti di proprietà intellettuale, che rimangono di proprietà ABB.

I dati vengono trasmessi in modalità criptata verso destinazioni cloud protette. È possibile far viaggiare i dati sia su rete aziendale (eventualmente su percorso segregato), sia direttamente dal componente al cloud via rete 4G/5G.

Nel suo insieme, il pacchetto di servizi gestito via myABB appare in grado di connettere tutti i componenti critici dell’impianto in una rete digitale capace di raccogliere in tempo reale tutti i parametri di funzionamento del sistema, di elaborarli e di stabilire, in base alla situazione effettiva dei componenti, quali siano gli interventi manutentivi da eseguire. In questo modo, l’utilizzatore sarà sempre sicuro di eseguire le giuste attività sui giusti asset nel giusto momento. E combinando tramite i servizi digitali la manutenzione preventiva e quella predittiva sarà possibile ottimizzare tutti i cicli di manutenzione e, in definitiva, massimizzare l’up-time degli impianti produttivi.