RGA Custom Technologies, nata nei primi anni 2000, opera nel settore dell’automazione industriale, offrendo al mercato soluzioni ad alto contenuto tecnologico.

Composta da un team di sviluppo software professionale specializzato in automazione, domotica, networking, termoregolazione e robotica, RGA Custom Technologies utilizza in particolar modo PLC e SCADA Siemens.

“Ci piace definirci una software house da campo”, afferma Paolo Pezzoli, responsabile tecnico di RGA. “I nostri clienti sono principalmente in Lombardia e nel nord Italia. Questi hanno poi a loro volta clienti in tutto il mondo: una volta sviluppato il software nei nostri uffici e testato presso l’officina del nostro cliente in Italia, l’impianto viene spedito all’estero e nel 50% dei casi dobbiamo supportare l’avviamento finale a seguito dell’installazione meccanica”, aggiunge Paolo Pezzoli.

A causa della pandemia da Covid-19, le opportunità di messa in servizio degli impianti si sono trasformate, usufruendo delle potenzialità offerte dalla digitalizzazione, nello specifico dall’utilizzo di software per la simulazione.

Il caso Pan Chemicals

“Quando ho ricevuto la segnalazione da Elettroimpianti di Benigna che un palettizzatore in dotazione a Pan Chemicals non era più funzionante – racconta Beppe Allegrini di Telmotor – ho contattato Siemens e abbiamo subito compreso che la machina necessitava di un revamping, in modo da andare ad arrestare i saltuari ma improvvisi fermi impianto lamentati da Pan Chemicals”.

Pan Chemicals, leader europeo nella tecnologia dei lubrificanti per trafilatura di fili ferrosi, non ferrosi e inossidabili, decide quindi di affidare il revamping del proprio pallettizzatore (o robot cilindrico 3D) a RGA Custom Technologies. Si tratta di un elemento di estrema importanza nella linea perché si occupa sia della presa del pallet iniziale sia della presa dei singoli sacchi di polvere lubrificante che vanno a comporre il pallet ed infine si occupa dell’uscita del pallet stesso al quale viene poi applicato il film di chiusura.

“Ci siamo subito resi conto che il guasto coinvolgeva sia il PLC sia il motore. Abbiamo perciò valutato la sostituzione del motore, così da essere il meno impattante possibile. A seguito di ulteriori analisi con Siemens, è emersa anche la necessità di implementare un nuovo software per il revamping, allo scopo di rendere la macchina il più efficiente possibile” descrive Paolo Pezzoli.

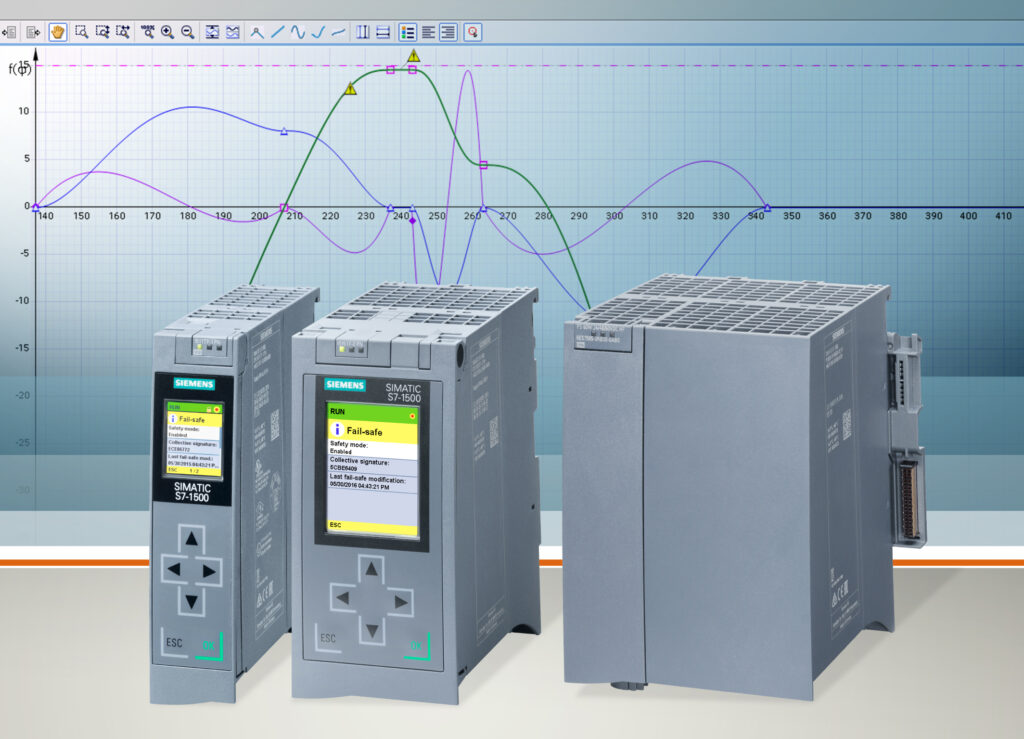

La scelta si è orientata da subito sul PLC Simatic S7-1500T e sugli azionamenti Sinamics S120 e G120. Ma come mai proprio un PLC con funzionalità Tecnologiche? “La necessità del cliente non era solo quella di poter tornare a utilizzare la macchina nel pieno delle sue potenzialità ma anche poter gestire da un unico PLC la macchina e le movimentazioni del braccio robotico. Le funzionalità e caratteristiche del Simatic S7-1500T calzavano quindi a pennello”, afferma Andrea Barollo, Product Manager di Siemens SpA.

La gestione delle cinematiche robot è infatti possibile all’interno della CPU tecnologica di Siemens grazie a una serie di funzionalità già preconfigurate. “Attraverso Kinematics Trace, la funzionalità della CPU tecnologica disponibile in TIA Portal, abbiamo avuto modo di simulare tutte le movimentazioni della macchina e di gestire in virtuale l’interpolazione degli assi, il tutto dal nostro ufficio” dichiara Lorenzo Pezzoli, programmatore e sviluppo software di RGA.

In ufficio è stato quindi possibile simulare e testare tutta la parte di movimentazione della macchina, garantendo così una sostanziale riduzione dei tempi di messa in servizio della macchina; “i tracciati erano già stati provati e testati in ufficio e la messa in servizio è servita solo a verificare che tutto funzionasse: questo è stato il maggior vantaggio nell’utilizzo della CPU tecnologica di Siemens” conferma Lorenzo Pezzoli.

“Io per primo ero inizialmente scettico della ri-programmazione della macchina perché la gestione delle cinematiche nel campo del motion control è tra le attività più complesse ma grazie anche alla formazione e assistenza di Siemens, sono riuscito a programmare in autonomia la CPU tecnologica” aggiunge Lorenzo Pezzoli.

“Nonostante le restrizioni causate dalla pandemia, abbiamo avuto la possibilità di ri-programmare il software della machina da remoto, riducendo così ampiamente le tempistiche di lavorazione sul campo: l’intero revamping (installazione elettrica, modifica quadro, sostituzione motori, avviamento e messa in servizio ha richiesto infatti solo 3 settimane” conclude Paolo Pezzoli.

Il futuro vede la collaborazione tra RGA Custom Technologies e Siemens intensificarsi con l’obiettivo di implementare sempre più soluzioni 4.0, ovvero soluzioni integrate che rispondano ai requisiti di trasformazione digitale delle aziende, anche attraverso nuove tecnologie di networking e IoT.