Che si tratti di una classica produzione discreta o di una birreria, in una fase di digitalizzazione, i processi automatizzati richiedono comunicazioni ad alte prestazioni e sicure da e con i sistemi di controllo di macchine e impianti. Ad ogni fase di ammodernamento, la Badische Staatsbrauerei Rothaus ha dovuto affrontare la sfida di integrare macchinari e attrezzature nella rete esistente, garantendo loro un accesso sicuro. Da un lato, dal livello di produzione e di azienda (MES ed ERP) di Rothaus, dall’altro, anche i fornitori di apparecchiature devono essere in grado di accedere ai loro sistemi, sia in loco che esternamente, al fine di risparmiare tempo, viaggi e costi.

E ad ogni ciclo di innovazione, la quantità di dati scambiati cresce di conseguenza. Per questi motivi, il tradizionale birrificio della Foresta Nera ha dovuto analizzare come procedere. La rete di produzione esistente era già segmentata ma seguiva linearmente le diverse aree del birrificio: partendo dall’immissione del malto, al birrificio, alle cantine di fermentazione, lievito e di stoccaggio, la cantina del filtro e del serbatoio a pressione, l’imbottigliamento, gli ordini così come l’approvvigionamento di energia e l’impianto di trattamento delle acque reflue del birrificio. Con il rischio che in caso di guasto di un dispositivo di rete o di un percorso di trasmissione intermedio, la comunicazione con i dispositivi successivi e per intere aree potrebbe essere compromessa.

Alla luce della crescente quantità di dati e delle crescenti esigenze di comunicazione, anche la velocità di trasmissione dei dati finora limitata a 100 Mbps è stata ritenuta inadeguata. Pertanto, la rete necessitava un ammodernamento partendo da zero e un aggiornamento con componenti più potenti secondo gli standard più recenti. La pianificazione e l’implementazione sono state affidate a HWI IT, una società di ingegneria con sede a Malterdingen, in Germania, specializzata in soluzioni di infrastruttura di rete ad alta disponibilità.

L’azienda collabora da anni con la tecnologia di rete Scalance di Siemens, che è intrinsecamente adattata al portafoglio di automazione Simatic utilizzato da Rothaus. La competenza degli esperti della rete HWI IT è consolidata dalla loro certificazione come Siemens Solution Partner per le Industrial Networks. Con il supporto e l’esperienza pluriennale degli specialisti di networking di Siemens a Stoccarda, tutte le parti coinvolte sono state in grado di collaborare allo sviluppo di un concetto di rete personalizzato per le operazioni del birrificio e di implementarlo passo dopo passo.

Indice degli argomenti

Accesso sicuro (remoto) ai sistemi di controllo di macchine e impianti

La rete e la comunicazione end-to-end tramite Industrial Ethernet e Profinet stanno sostituendo sempre più spesso i tradizionali sistemi bus di campo come Profibus. Ciò consente anche la messa in servizio, la diagnostica e la manutenzione dei sistemi in rete e pone l’accento sul tema della sicurezza industriale. È necessario garantire che solo gli utenti autorizzati abbiano accesso alle sezioni dell’impianto rilevanti per loro.

Dopo un progetto pilota, i prerequisiti per questo sono stati creati durante la produzione sotto forma di circa 60 punti di accesso standardizzati sicuri a livello di automazione. Principalmente ai PLC Simatic S7-300, S7-400 e l’ultima generazione: Simatic S7-1500. La protezione dell’accesso è realizzata da un dispositivo di sicurezza industriale Scalance S615, che monitora il traffico di rete come firewall.

Un componente di sicurezza centrale aggiuntivo per l’accesso ai dispositivi è stato installato tramite un server Sinema Remote Connect di livello superiore, la piattaforma di gestione per reti remote di Siemens. Concede l’accesso tramite tunnel VPN tramite il client Sinema Remote Connect, esclusivamente agli utenti autorizzati da certificati. Un’altra barriera è il controllo degli accessi tramite una chiave integrata nell’armadio di produzione. Con essi è possibile abilitare la connessione a ciascun singolo PLC (come concordato). “Era importante che i processi citati non incidessero sul normale funzionamento e sul traffico di dati nell’ambiente di produzione”, afferma Adriano Pederiva, responsabile dell’automazione presso Rothaus.

La segmentazione e ridondanza dell’anello per la massima affidabilità e disponibilità

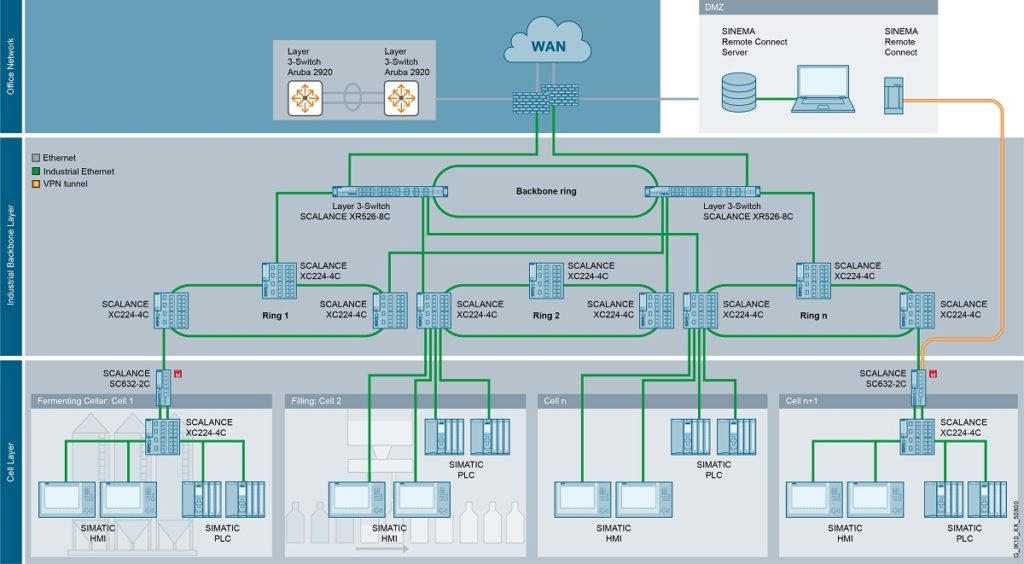

A causa dei requisiti crescenti, la rete del sistema di controllo del processo è stata riorganizzata in modo indipendente partendo da zero, con la struttura della linea esistente convertita in tre segmenti di anello con dispositivi logicamente e spazialmente correlati. I nuovi componenti di rete della serie Scalance X collegati in rete tramite anelli in fibra ottica ridondanti offrono maggiori prestazioni, protezione dell’accesso e affidabilità, rendendo così la rete altamente disponibile. Un anello centrale dorsale ridondante collegherà tutti i dispositivi in futuro. Al centro di questo backbone ci sono due Switch gestiti da Industrial Ethernet Scalance XR526-8C con funzionalità Layer 3 integrata (routing).

I due dispositivi sono collegati tramite Virtual Router Redundancy Protocol (VRRP) a un router virtuale logico, di cui uno è attivo e l’altro è gestito in modalità hot-standby. La velocità di trasmissione dati in questo anello è di 10 Gbps. Se un dispositivo si guasta, l’altro prende in carico tutte le attività in maniera trasparente entro pochi millisecondi. L’anello dorsale è anche il ponte tra l’IT (Information Technology) e l’OT (Operation Technology) dell’azienda. A tal fine, il firewall dell’ufficio centrale è collegato e le Lan virtuali (VLan) logicamente separano IT e OT.

“Le transizioni tra i due mondi richiedono una conoscenza esatta dei processi su entrambi i lati”, sottolinea Holger Wiedel, amministratore delegato di HWI IT. “Oltre alla responsabilità, ogni singola connessione deve essere pianificata con precisione per evitare comunicazioni inutili e poter definire regole chiare. Solo così sarà possibile in futuro integrare e collegare facilmente dispositivi aggiuntivi. Nelle sottoreti locali, realizzate con switch managed, sarà poi possibile aggiungere funzionalità innovative come l’Anomaly Detection, per un semplice ed efficiente monitoraggio della rete”.

Per rendere ancora più efficiente l’interazione tra OT e IT, Siemens lavora a stretto contatto con Aruba, una società Hewlett Packard Enterprise. In Rothaus, gli switch dell’IT provengono da Aruba e quelli dell’OT da Siemens: entrambi i portafogli si completano a vicenda e l’interoperabilità dei dispositivi è assicurata.

I segmenti di anello gigabit subordinati sono collegati in modo ridondante alla spina dorsale tramite switch di livello 2 delle serie Scalance X-300 e X-200, a seconda dell’ambito e della funzionalità richiesta. Anche in questo caso, comprovati meccanismi di ridondanza mantengono in modo affidabile la comunicazione in caso di guasto di un dispositivo di rete. Per proteggere dall’accesso non autorizzato alle celle nella rete del sistema di controllo di processo, sono state specificate le appliance di sicurezza industriale Scalance SC636-2C ad alte prestazioni e in alcuni casi sono già in uso. “Poiché conosciamo esattamente i processi, questi firewall per celle possono essere facilmente adattati in qualsiasi momento”, afferma Michael Dufner, ingegnere IT di HWI IT responsabile del progetto.

“Con la tecnologia di rete ad alte prestazioni e la competenza di tutti i soggetti coinvolti, abbiamo raggiunto i nostri obiettivi e implementato una rete di produzione rapida, con accesso protetto, a prova di errore e quindi altamente disponibile “, afferma Adriano Pederiva. “Fin dall’inizio, abbiamo voluto progettare strutture e processi in modo da tenere aperti tutti i percorsi per gli sviluppi futuri”.

È stato pianificato di virtualizzare parti del sistema di controllo della produzione e di poter configurare, monitorare e gestire tutta la rete di produzione tramite la nuovissima soluzione di Siemens, Sinec NMS.