Sarà un sistema robotizzato unico al mondo, completamente made in italy, a garantire la sicurezza del nuovo ponte Genova S. Giorgio che, dal 3 agosto, collegherà nuovamente la città dopo il crollo di Ponte Morandi, nel 2018. I dispositivi, che saranno operativi il prossimo autunno, non appena gli impianti di servizio del sistema saranno completati, sono stati infatti progettati dall’Istituto Italiano di Tecnologia e realizzati dal Gruppo Camozzi, che hanno messo a punto un sistema di telecamere e sensori che può eseguire, in maniera automatica, un monitoraggio periodico dell’infrastruttura.

Il progetto nasce da una proposta architettonica dello studio “Renzo Piano Building Workshop” che l’Istituto Italiano di Tecnologia, nel 2018, ha recepito ed ampliato, creando un sistema robotico unico nel suo genere sviluppato a livello industriale da Camozzi. L’IIT ha donato il progetto alla Città di Genova e creato un team di aziende all’avanguardia per la sua realizzazione tra le quali il Gruppo Camozzi, con il quale collabora dal 2017.

Indice degli argomenti

La meccatronica cognitiva in campo per la sicurezza del ponte

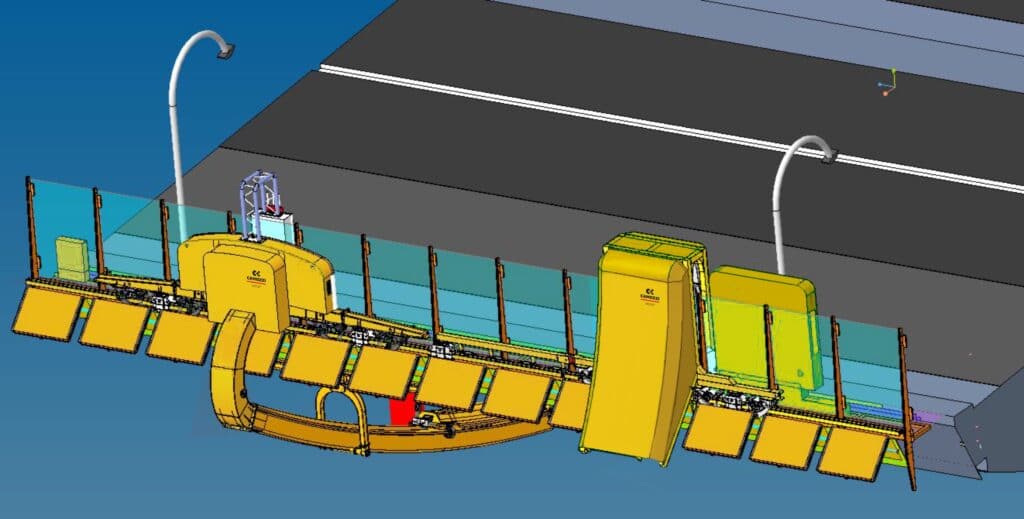

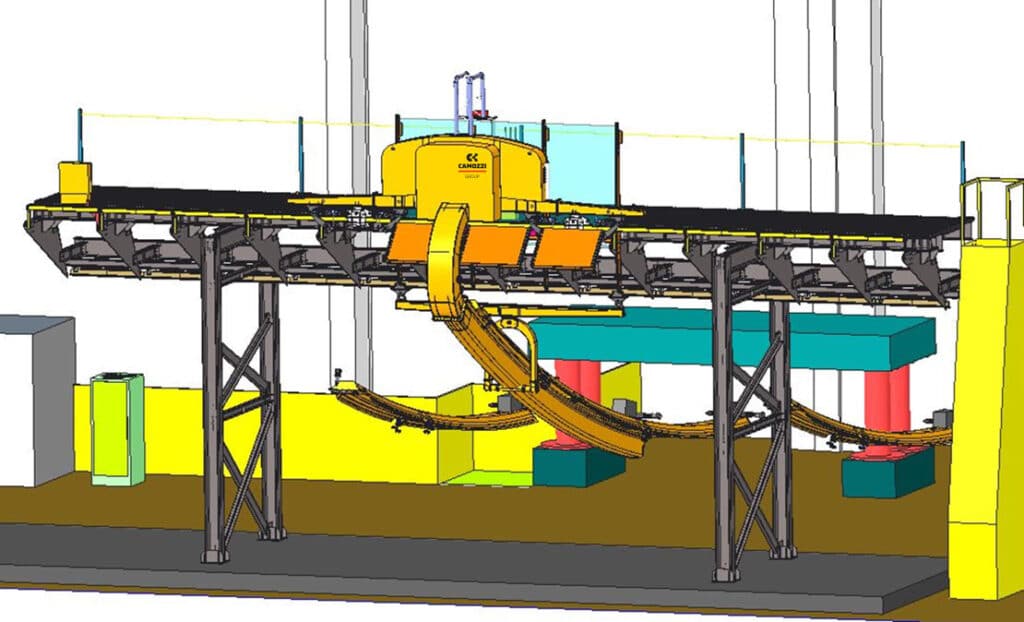

I robot scorreranno sulle rotaie esterne del ponte da dove potranno verificare lo stato di integrità dell’infrastruttura inviando le immagini e i dati acquisiti a un centro di controllo e realizzando così un database digitale che, grazie ad efficaci algoritmi di analisi e predizione, darà modo al gestore di intervenire con eventuali azioni di manutenzione in via preventiva. In pratica si tratta di un sistema di ispezione che utilizza tecnologia “meccatronica cognitiva” completamente autonoma, che grazie ai quattro robot opererà in aggiunta alle attività di controllo e manutenzione già previste dalla legge.

Nello specifico si tratta di quattro macchine di alto livello tecnologico, una coppia di Robot-Inspection, che si occuperà dell’ispezione della superficie inferiore dell’impalcato e dell’elaborazione dei dati per la determinazione di eventuali anomalie, e una coppia di Robot Wash che pulirà le barriere antivento ed i pannelli solari.

Per realizzare i 4 robot, che sono formati da strutture in fibra di carbonio, attuatori e da componenti elettronici, realizzati utilizzando le tecnologie tipiche dei settori aerospaziale e aeronautico, è stata utilizzata anche la tecnologia della più grande stampante 3D al mondo realizzata dal Gruppo Camozzi, la macchina Masterprint.

Grazie alla sinergia delle diverse realtà impegnate nel progetto si è, quindi, riusciti a realizzare un sistema che è caratterizzato da un peso ridotto, un’elevata rigidità strutturale per sostenere la sensoristica, una bassa resistenza al vento e una buona qualità estetica.

I robot sono comandati dalla control room tramite rete wi-fi. Sono alimentati da batterie e sui lati del Ponte sono predisposte stazioni di ricarica distanziate ogni 200 metri. Inoltre, i robot, in caso di condizioni ambientali avverse, grazie agli anemometri ed accelerometri di cui sono dotati, possono fermare le operazioni e raggiungere in sicurezza le proprie stazioni di ricarica.

Come funziona il Robot Inspection

Robot-Inspection pesa oltre 2.200 kg ed è dotato di ben 82 ruote per la movimentazione dei due assi ed è largo oltre 7 metri. È dotato di un braccio retrattile per l’ispezione, costituito da una parte fissa ed una mobile entrambe in fibra di carbonio, che arriva circa a 17 metri di lunghezza totale in modo che possa raggiungere dal bordo del ponte il centro dell’impalcato.

Il monitoraggio esterno dell’impalcato viene effettuato proprio tramite questo braccio in fibra di carbonio che è in grado di scorrere per tutta lunghezza del ponte ritraendosi in prossimità dei Piloni; sullo stesso sono installate fotocamere ad alta risoluzione e sensori di misurazione delle condizioni delle superfici: dal deterioramento delle vernici, agli elementi di corrosione e allo stato delle saldature. Le telecamere trasmettono in tempo reale le immagini di tutta l’infrastruttura. Grazie ai modelli computazionali, si effettueranno le verifiche sui dati raccolti segnalando rilievi e anomalie.

Come funziona il Robot Wash

Robot-Wash pesa circa 2.000 kg ed ha 56 ruote per distribuire il carico sul bordo ponte; è alto oltre 3,5 metri, lungo quasi 8 metri ed è diviso in due parti: uno per la pulizia ed uno per la ricarica. Robot Wash effettua la rimozione della polvere ed altri detriti dall’impianto fotovoltaico e dalle barriere antivento in vetro che delimitano le corsie mantendono così l’efficienza e la funzionalità dell’infrastuttura. Una peculiarità del robot è il suo uso sostenibile della risorsa idrica. L’acqua utilizzata per i lavaggi delle strutture proviene dalle piogge e da altra acqua di condensazione raccolta sull’infrastruttura stessa.

Il Robot-Wash è dotato di sensori che monitorano sia la trasparenza dei vetri delle barriere antivento sia la quantità di acqua presente sulle superfici. Questi due parametri permettono al robot di determinare quando intervenire per pulire queste superfici. In caso di carenza d’acqua data da periodi secchi e con scarsi livelli di umidità, il Robot-Wash è dotato di un dispostivo soffiante per l’eliminazione del particolato che contribuisce al mantenimento dell’efficienza dell’infrastruttura in attesa della giusta quantità d’acqua meteorica per un lavaggio più completo.