Dieci anni fa era raro che la stampa 3D fosse argomento di discussione per la produzione in serie, malgrado i vantaggi impliciti di questa tecnologia. In questo speciale, Daniel Princ, capo della produzione per le aree Emea e Apac per la piattaforma P3 di Stratasys, esamina i motivi per cui i produttori devono rivolgere nuovamente lo sguardo alle ultime generazioni delle stampanti 3D nella ricerca di soluzioni di produzione flessibili.

Indice degli argomenti

Dal banco di progettazione all’impianto di produzione

Uno dei termini più in voga nel settore della stampa 3D e della manifattura additiva è “produzione”. Le tecnologie che costituiscono l’ecosistema della manifattura additiva da oltre 30 anni si sono consolidate come la soluzione perfetta per la prototipazione in quasi tutti i settori di produzione. Hanno persino guadagnato terreno per applicazioni di uso finale come parti di ricambio o attrezzi per la produzione. Tuttavia, da sempre, il sogno dell’industria è quello di vedere la manifattura additiva come una vera e propria tecnologia di produzione, in grado di competere con lo stampaggio e la lavorazione meccanica per le applicazioni di produzione di massa.

Raggiungere la capacità produttiva non è semplice. La combinazione di qualità dei materiali, ripetibilità, stabilità dei processi, velocità dei processi, qualità delle parti e costo per parte deve essere superiore ai processi tradizionali consolidati. Quando si compete con tecnologie vecchie di decenni o persino secoli, i limiti di queste asticelle sono realmente alti. Tuttavia, con i progressi più recenti, i produttori devono prendere in considerazione la manifattura additiva in ogni fase del loro processo, dalla progettazione alla produzione in serie.

Ottimizzazione della manifattura additiva per la produzione in serie

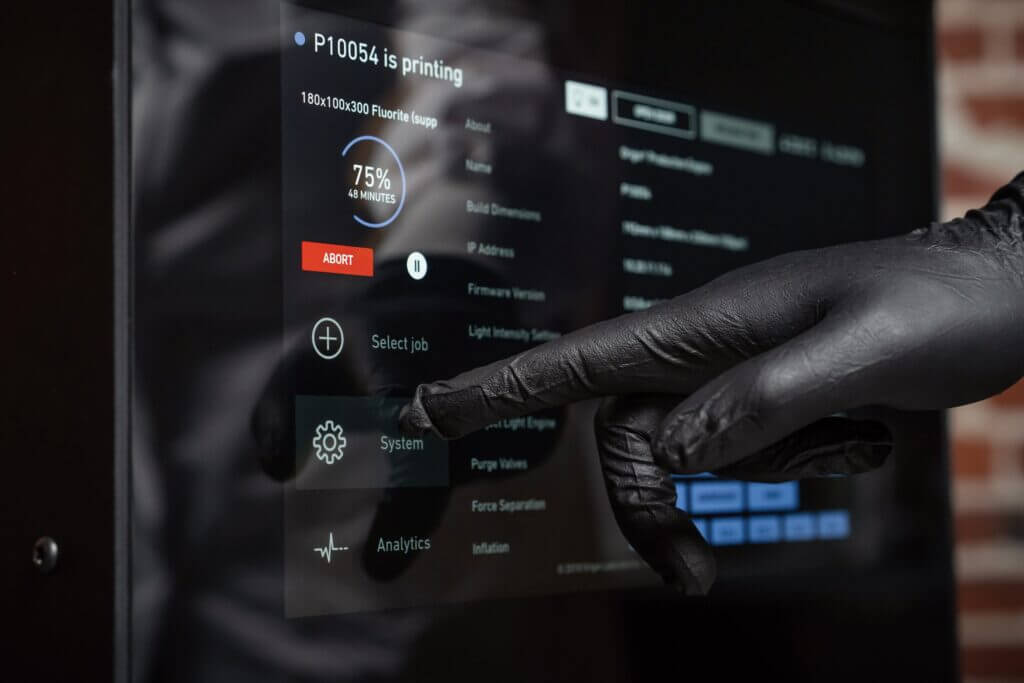

Grazie alla piattaforma P3 (Programmable PhotoPolymerization, fotopolimerizzazione programmabile) di Stratasys, i produttori possono risolvere centinaia di sfide di produzione con un unico sistema altamente flessibile. Concepita inizialmente come piattaforma di sviluppo dei materiali, la piattaforma P3 si è dimostrata una tecnologia di stampa 3D affidabile che apre la strada a un nuovo mondo di opportunità.

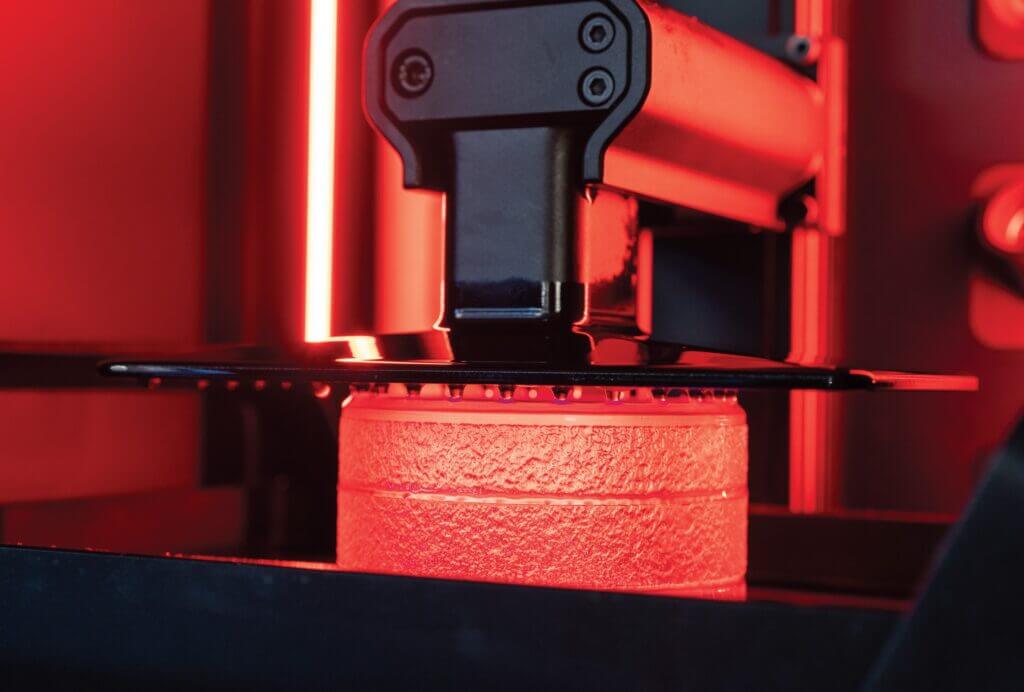

La piattaforma P3 è un’evoluzione dell’applicazione tecnologica di lavorazione DLP (Digital Light Processing), ampiamente consolidata, per la manifattura additiva. I file delle parti vengono sottoposti a slicing e queste slice vengono proiettate, una per volta, su un piano di stampa coperto di resina. Regolando quattro parametri fisici altamente controllabili (luce, stabilità ambientale, separazione pneumatica e movimento) con un potente motore software, la piattaforma P3 è in grado di ottimizzare i vantaggi intrinseci della lavorazione DLP e offrire una maggiore scelta di materiali, un volume di produzione superiore e una maggiore ripetibilità.

Velocità assicurata

Dal momento che la piattaforma P3 proietta un’intera “slice” di una parte come singola immagine, provvede all’essiccazione dell’intera area in una sola volta invece di tracciarla punto per punto. In tal modo il processo di stampa si velocizza notevolmente, pur consentendo di realizzare parti fino a 192 x 108 x 370 mm o più parti nidificate con lo stesso volume.

Qualità delle parti

Un’altra limitazione storica della manifattura additiva che l’innovazione tecnologica consente di risolvere è la finitura della parte finale. Lo stampaggio a iniezione è sempre stato imbattibile in termini di finitura delle superfici. Tuttavia, grazie al controllo serrato e alla stabilità intrinseca del processo, le parti prodotte con la tecnologia P3 sono in grado di competere con lo stampaggio a iniezione quanto a finitura delle superfici e aspetto estetico. E naturalmente, sono in grado di riprodurre geometrie impossibili da ricreare con lo stampaggio.

L’importanza dei materiali

Un decennio fa, i fotopolimeri disponibili facevano scartare la manifattura additiva dall’essere considerata una tecnologia di produzione. Caratteristiche quali robustezza, tenacità, resistenza alle temperature ed elasticità erano insufficienti per molti utilizzi potenziali. Di contro, oggi, con i progressi nella digitalizzazione, siamo in grado di misurare e controllare il processo di polimerizzazione a un livello molto più elevato. Di conseguenza, un numero sempre più grande di aziende produttrici di materiali specializzati è riuscito a incanalare la potenza della piattaforma P3 in modo da portare la tecnologia dei materiali a nuovi livelli. BASF, Covestro, Henkel e altre aziende hanno creato una selezione di fotopolimeri che solo pochi anni fa sarebbe sembrata impensabile.

I risultati che possiamo osservare sono:

- Applicazioni che richiedono la resistenza alle temperature elevate, con una riduzione della temperatura fino a 80 °C.

- Materiali biocompatibili dotati di certificazione ISO 10993-5 e ISO 10993-10.

- Materiali con proprietà analoghe a polipropilene, ABS e TPU di livello commerciale

Tali proprietà di materiali sono disponibili tramite i metodi di manifattura tradizionale, ma con la manifattura additiva sono accessibili con nuovi livelli di flessibilità di produzione e libertà di progettazione.

Software per la produzione in serie

Inoltre, la recente creazione, da parte di Stratasys della piattaforma di manifattura additiva GrabCAD®, una piattaforma software aperta per le aziende, consente ai produttori di gestire le operazioni di manifattura additiva per la produzione in serie. Ciò fornisce ai produttori un software progettato per le esigenze specifiche della manifattura additiva in serie in tutto il percorso digitale, dalla progettazione fino alla produzione, nonché l’integrazione con l’infrastruttura dell’industria 4.0 e le applicazioni aziendali.

I primi casi d’uso

La tecnologia P3 consente ai produttori di realizzare un gran numero di parti, per cui la questione oggi diventa quali parti i produttori dovrebbero realmente realizzare? Ecco quattro grandi opportunità offerte oggi:

- Connettori elettrici, adattatori e supporti per cablaggi elettrici: abbastanza piccoli da essere nidificati in maniera efficiente all’interno del volume di produzione della piattaforma P3 e nella capacità di produzione in serie integrata. È possibile utilizzare materiali resistenti alle alte temperature e agli urti o materiali simil-ABS o simil-PP

- Componenti per macchine industriali: alloggiamenti, pulsanti, fermi, tenute e guarnizioni: sfrutta il vantaggio della velocità di produzione per la fabbricazione di grandi volumi e l’eccezionale finitura delle superfici. Può ricorrere alle resine di tipo ABS e TPU, alle resine flessibili trasparenti o alle resine resistenti a basso costo.

- Componenti per dispositivi medicali: sfrutta al meglio materiali di grado medicale e biocompatibili, simil-ABS e simil-PP sulla piattaforma P3 per la massima flessibilità per la produzione di alloggiamenti biocompatibili, sistemi di erogazione dei fluidi e molto altro.

- Stampi per stampaggio a bassa pressione e bassa temperatura: grazie alle resine a stampa e lavorazione rapide, l’eccezionale qualità delle superfici può essere utilizzata per generare stampi per componenti per le calzature, stampi PU o lo stampaggio di campioni.

Oltre agli esempi appena forniti, c’è tutto un mondo di opportunità ad attenderti, e con lo sviluppo dei materiali che prosegue a ritmo serrato, la piattaforma P3 in futuro non potrà che diventare più versatile e risolvere persino altre sfide di produzione. Quando la parte, il materiale e il processo funzioneranno in armonia, la manifattura additiva potrà davvero sfidare le altre tecnologie nella produzione reale.