Garantire una maggiore flessibilità e l’ottimizzazione continua del processo di produzione, assicurando al contempo un modello di produzione ecosostenibile e rispondente ai criteri del nuovo paradigma Industria 5.0, è ormai una priorità sempre più forte per le aziende che devono soddisfare le richieste di mercati sempre più competitivi e mutevoli.

Per centrare questi obiettivi, occorre perseguire la strada dell’automazione e della trasformazione digitale che, quando applicate a tutti i processi di fabbrica, consentono di ottenere maggiore efficienza, visibilità, flessibilità a livello di layout, sicurezza e sostenibilità.

Nelle fabbriche connesse e intelligenti i dati, opportunamente raccolti, elaborati e trasformati in informazioni utili da algoritmi di AI e storicizzati, promuovono l’ottimizzazione e l’efficienza di tutti i processi e consentono l’uso di soluzioni di condition monitoring con le quali monitorare le performance dei macchinari, anche dal punto di vista energetico, rilevare prontamente inefficienze e abilitare una manutenzione di tipo predittivo.

Grazie a soluzioni di Retrofit e Revamping, unica alternativa all’acquisto di nuovi macchinari, è possibile abilitare questi vantaggi anche in contesti industriali come quello italiano, caratterizzati – secondo quanto emerge da una recente edizione dell’indagine di Ucimu-Sistemi per Produrre – da un’età media del parco macchine e sistemi di produzione installato di oltre 14 anni, nonostante molte aziende abbiano beneficiato, in termini di ammodernamento del parco macchine e di una maggiore integrazione dei sistemi di produzione, degli incentivi di Industria 4.0.

Optare per processi di Retrofit e Revamping basati su soluzioni facilmente scalabili e riconfigurabili consente all’imprenditore di sfruttare tutti i vantaggi dell’integrazione con le nuove soluzioni tecnologiche e di adeguare l’efficienza dei macchinari di quella parte del parco macchine ormai obsoleta a quella di più recente costruzione, incrementando la produzione e il livello di sicurezza degli impianti per gli operatori.

In tal senso, sono molte le aziende che hanno scelto un’azione di miglioramento delle strutture produttive esistenti anziché la loro sostituzione con nuovi macchinari.

Il crescente interesse verso soluzioni di Retrofit o Revamping è confermato dalle stime dell’European Re-manufacturing Network, in base alle quali il mercato del re-manufacturing passerà dai 30 miliardi di euro del 2015 ai 90 del 2030, generando circa 600.000 posti di lavoro.

Indice degli argomenti

Retrofit e revamping: in cosa consistono

Grazie alle soluzioni di Retrofit e Revamping è possibile modernizzare macchinari e impianti, consentendo all’azienda di rimanere aggiornata con le tecnologie di Industria 4.0 e di avviare la transizione verso l’Industria 5.0.

Più specificatamente, con Revamping si intende l’ammodernamento di un sistema già in uso.

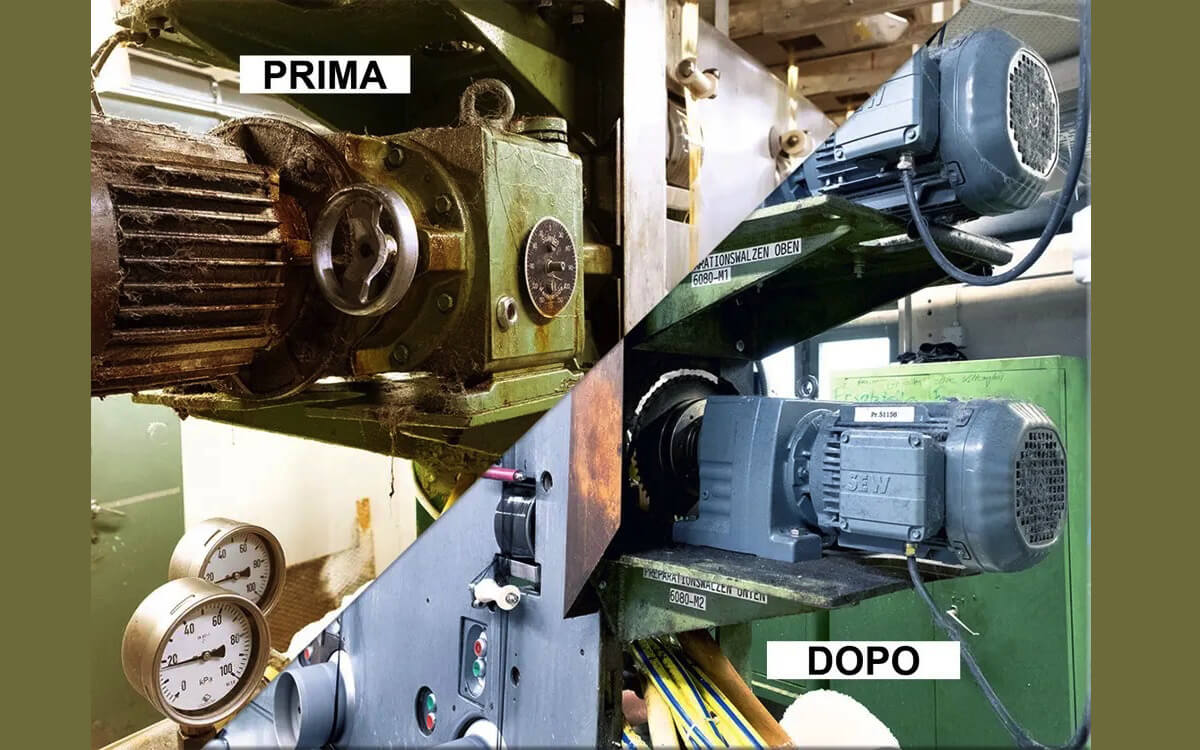

Il termine è sinonimo di una ristrutturazione meccanica con la quale si effettua una completa revisione della parte hardware della macchina, che contempla operazioni di smontaggio, sostituzione di componenti usurati con nuovi componenti e di moderni azionamenti digitalizzati e decentralizzati, ripristino delle precisioni meccaniche, delle geometrie e, infine, riassemblaggio.

Quando si aggiungono interventi, soluzioni e nuove funzionalità che migliorano notevolmente l’intera tecnologia del sistema di partenza, da un punto di vista elettrico, elettronico e tecnologico, e consentono al macchinario di comunicare, estraendo e inviando dati, è più corretto parlare di Retrofit del macchinario.

Questa pratica comporta l’inserimento di moderni sistemi di controllo elettronico, la sostituzione del PLC, dello sviluppo software della parte logica della macchina utensile, e l’aggiunta di soluzioni software per il monitoraggio da remoto dello stato di salute dei motoriduttori, al fine di prolungarne la vita utile.

Con queste due pratiche – Retrofit e Revamping – è possibile tenere le fabbriche esistenti al passo con i tempi, portandole ad un livello di prestazione e di efficienza il più possibile simile al prodotto nuovo, rispondendo al modello di economia circolare e sostenibile dell’Industria 5.0.

Effettuare il Retrofit e il Revamping di un impianto significa portare innovazione, aumentare efficienza, flessibilità e produttività dell’azienda, salvaguardando l’ambiente e tutelando la sostenibilità dei processi attraverso una minor quantità di risorse utilizzate nella produzione, meno rifiuti generati e una maggiore efficienza dei costi.

Le tecnologie per fabbriche efficienti, sicure, flessibili e sostenibili

Maggiore flessibilità ed efficienza si ottengono grazie all’inserimento di nuove tecnologie, sia software che hardware.

Le soluzioni hardware per il retrofit e il revamping dei macchinari obsoleti

Per quanto riguarda gli interventi sul fronte hardware, di particolare importanza sono quelli rivolti alle unità di azionamento e soluzioni meccatroniche a più alta efficienza energetica, che consentano di coniugare il miglioramento delle performance ad una riduzione dell’ingombro e alla facilità di utilizzo, offrendo modularità, massima precisione, flessibilità e capacità di sovraccarico.

Esigenze e bisogni ai quali rispondono ad esempio l’unità di azionamento Movimot advanced e l’inverter Movimot flexible, entrambi parte del sistema di automazione modulare Movi-C, la piattaforma per l’automazione modulare, flessibile e scalabile di Sew-Eurodrive, leader mondiale nella produzione e commercializzazione di prodotti e sistemi per l’automazione industriale, logistica e di processo.

L’unità di azionamento Movimot advanced combina motore asincrono e convertitore di frequenza per formare un’unità di azionamento decentralizzata che può essere combinata in modo flessibile con qualsiasi riduttore standard della serie 7 e 9, permettendone un utilizzo versatile e flessibile in molte applicazioni di logistica intelligente.

Movimot flexible è un convertitore di frequenza decentralizzato, costituito da un convertitore di frequenza e da una scatola morsettiera per i collegamenti con funzione di distributore di campo, grazie al quale è possibile spostare l’automazione dal quadro di comando centrale al campo, esattamente dove è necessaria un’automatizzazione della tecnologia di azionamento.

Unità di azionamento Movigear performance consiste, invece, in una soluzione che integra motore sincrono a magneti permanenti, riduttore e convertitore di frequenza decentralizzato in una singola unità.

Il modulo di azionamento con inverter integrato è lo strumento ideale per le applicazioni di trasporto dinamiche. Grazie all’interfaccia digitale integrata, la targhetta elettronica e i vari segnali dei sensori vengono trasmessi dal motore al convertitore di frequenza senza ulteriori operazioni di installazione.

La comunicazione viene assicurata da interfacce bus di campo come Profinet IO, EtherNet/IPTM e Modbus TCP, nonché da ingressi e uscite digitali integrati.

Vantaggi che, unitamente alla compattezza e all’elevata capacità di sovraccarico e all’alta efficienza dal punto di vista energetico, grazie alla tecnologia del motore IE5, consentono a Movigear performance di superare le specifiche delle soluzioni standard attualmente presenti sul mercato.

Le soluzioni software per il condition monitoring e la manutenzione predittiva

L’integrazione delle componenti hardware con soluzioni software, grazie alla quale è possibile monitorare in tempo reale delle prestazioni dell’impianto e attivare servizi basati sui dati raccolti e sulla comunicazione tra i vari ambienti della fabbrica, consente di realizzare un intervento di retrofit dei macchinari.

DriveRadar, piattaforma software di Sew-Eurodrive per la gestione degli asset, con il riconoscimento dei dispositivi e la mappatura dell’impianto, rivolta sia al condition monitoring che alla manutenzione predittiva, che consente di pianificare le attività di manutenzione e di riparazione delle unità monitorate, in modo predittivo al fine di evitare indesiderati fermi impianto per interventi di manutenzione.

Poter disporre di una rapida panoramica delle condizioni del riduttore e di tutti i suoi componenti, a cui si può accedere da qualsiasi dispositivo mobile, grazie alla Suite IoT e all’app dedicata, permette di intervenire tempestivamente che preventivamente per le attività di manutenzione e di riparazione.

Tempestività di intervento garantita anche da APPredict, la nuova soluzione software completa per monitorare da remoto lo stato di salute dei motoriduttori e prolungarne la durata, mantenendo inalterate le performance operative, senza mai rischiare il fermo impianto.

Grazie alla combinazione di queste tecnologie hardware e software, le aziende del manifatturiero implementano con semplicità soluzioni di retrofit e revamping dei propri macchinari, acquisendo quella modularità, flessibilità e maggiore automazione che consente loro di rispondere alle crescenti richieste del mercato, con un’attenzione costante ai temi della sostenibilità e dell’efficienza energetica.

In relazione a quest’ultimo aspetto, un importante contributo viene fornito da sistemi di gestione dell’energia come Power and Energy Solutions (PE-S), che consentono alle aziende di intraprendere le azioni necessarie per migliorare il modo in cui l’energia viene utilizzata nei propri processi produttivi e, allo stesso tempo, assicurano la piena trasparenza e il monitoraggio dettagliato dei dati di rete e di consumo.

Retrofit e Revamping rappresentano la soluzione ideale per ammodernare e digitalizzare macchinari ancora performanti e funzionanti, con un investimento limitato e un ritorno veloce e sicuro che mantiene le fabbriche esistenti al passo con le tecnologie 4.0.