Come affrontare la digitalizzazione del servizio di manutenzione elettromeccanica delle macchine di produzione di una grande azienda metalmeccanica. Ecco un caso d’uso.

Il progetto, nato negli anni immediatamente successivi alla crisi finanziaria del 2008, ha avuto come obiettivo quello di trasformare il servizio di manutenzione macchine di produzione da centro di costo a centro di profitto. La situazione globale di grave sofferenza economica, infatti, imponeva di ridurre i costi di produzione, ma soprattutto di utilizzare in maniera più efficiente le risorse a disposizione.

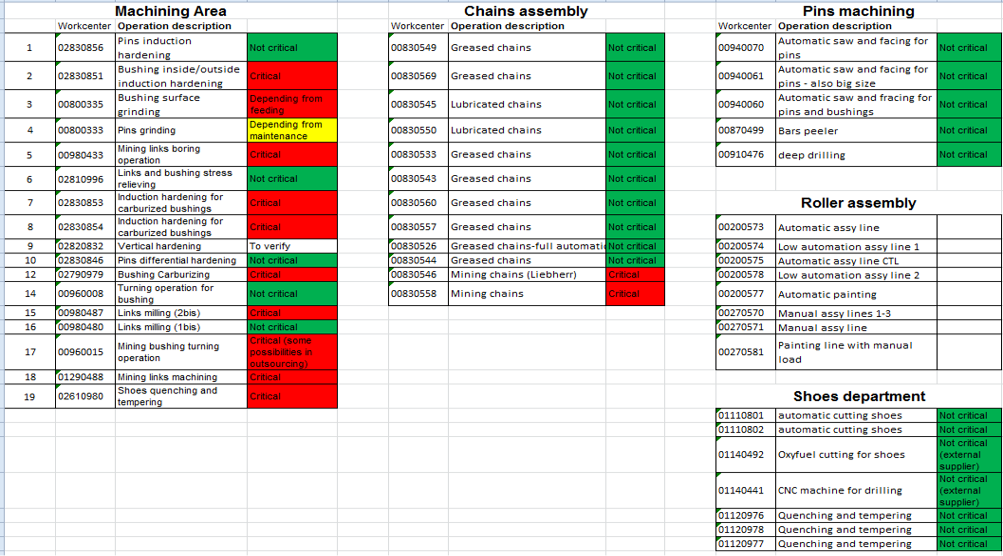

Con risorse scarse a disposizione, si è deciso di focalizzarsi su equipment critici[1] per la produzione ovvero, dal punto di vista manutentivo, con scarsa disponibilità a causa di continue micro-fermate; di seguito è riportato il risultato dell’analisi suddiviso per reparti di lavoro:

In un primo momento, quindi, sono stati valutati gli interventi di maggiore entità, dando le priorità in modo da stabilire un budget adeguato in funzione delle risorse disponibili.

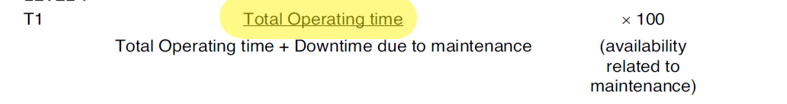

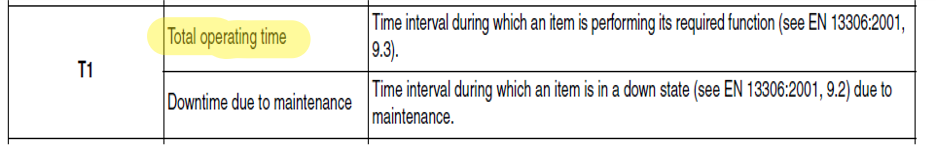

Successivamente si è deciso di valutare gli indici di prestazione dei tre servizi citati sopra, indirizzando le attività su una completa revisione delle modalità operative, utilizzando per il servizio di manutenzione le seguenti normative:

UNI EN 15341 (Marzo 07): Indicatori di prestazione della manutenzione

UNI EN 13306 (Ottobre 03): Terminologia

Ricavando i seguenti parametri:

Total Operating time: consideriamo il tempo totale operativo come il tempo in cui la macchina lavora in produzione;

il valore è calcolato con i valori della tabella «Storico manodopera» nel campo «OREUT*RUOMOMACC»

presente nel sistema gestionale della manutenzione INFOR EAM;

Downtime due to maintenance: Tempo di indisponibilità a causa della manutenzione, è calcolato con il ‘Sistema Informativo di Manutenzione’ (INFOR) valutando i cambiamenti di stato macchina all’interno degli «Ordini di Lavoro»

Tipo lavoro: Correttiva; Stato Macchina =Stop; Esclusione giorni festivi (sabati e domeniche)

Total Operating time: consideriamo il tempo totale operativo come il tempo in cui la macchina lavora in produzione;

il valore è calcolato con i valori della tabella «Storico manodopera» nel campo «OREUT*RUOMOMACC»

Number of failures: Numero di guasti con macchina in avaria totale o parziale

Tipo lavoro: Correttiva; Stato Macchina =Tutti gli stati

(non sono considerate Preventive e Programmate in quanto non arrecano ritardi di produzione)

Indice degli argomenti

Il processo di digitalizzazione del servizio di manutenzione delle macchine

Una volta individuati gli obiettivi e stabilito come misurare le performances attraverso opportuni KPIs, il passo successivo è stato di iniziare un processo di digitalizzazione esteso; infatti, oltre alla descrizione degli interventi di manutenzione già memorizzati sul DB del sistema di manutenzione EAM, anche la documentazione di macchina a supporto degli interventi stessi andava resa disponibile a tutti e in breve tempo attraverso la sua digitalizzazione e conservazione sul DB EAM al quale i manutentori potevano accedere da ogni punto dello stabilimento dotato di PC in modo da ridurre i tempi di ricerca dei riferimenti utili alla risoluzione dei guasti (i tempi di ricerca misurati all’interno del parametro MTTR erano troppo alti) o allo svolgimento dei piani di manutenzione preventiva, l’approvvigionamento dei ricambi, attraverso richieste inviate direttamente dal sistema EAM al magazzino e agli acquisti in caso di indisponibilità interna o necessità di intervento da parte di tecnici esterni.

Si è deciso anche di interfacciare il sistema PLM dell’ufficio tecnico con il gestionale EAM poiché molti disegni macchina e disegni componenti macchina erano conservati presso tale sistema, in quanto in azienda erano state progettate diverse macchine per la produzione dei prodotti venduti.

La dimensione dell’attività di trasformazione digitale dei documenti macchina cartacei, al contrario di quanto si potrebbe pensare, non è stata affatto trascurabile, come si desume dal rapporto dell’azienda incaricata dell’attività e compilato assieme ai tecnici interni all’azienda: sono stati contati 413 faldoni contenenti i documenti, con una media di 350 pagine in formato A4 in ciascun faldone, esclusi i grandi formati (A2, A1, A0 tipicamente schemi meccanici o oleodinamici) per i quali si è proceduto in modo distinto. Il tutto raggruppato in sedi diverse (archivio manutenzione, ufficio tecnico impianti e ufficio tecnico prodotto).

Il tempo di lavorazione non è stato solo in funzione del numero di fogli per faldone, ma in funzione anche (e soprattutto) del numero di documenti, del formato, del tipo di raggruppamento e del loro stato di conservazione. Su ogni faldone era riportato il Codice Macchina e l’anno di riferimento e quelle informazioni sono state utilizzate per definire una Naming Convention.

Il progetto è stato diviso nelle seguenti fasi:

- Ritiro dei documenti presso la sede azienda a cura del fornitore;

- Normalizzazione dei documenti: estrazione dei documenti dai faldoni e rimozione punti metallici, rimozione delle spirali e in generale rimozione di elementi che impedivano l’acquisizione tramite scanner.

- Inserimento dei metadati [codice macchina] e [anno di acquisto macchina];

- Acquisizione cronologica dei documenti;

- Generazione dei documenti PDF;

- Riposizionamento dei documenti all’interno dei faldoni;

- Invio dei documenti PDF al server aziendale;

- Generazione archivio digitale generale;

- Restituzione dei documenti presso la sede.

Tutto il processo ha richiesto circa 4 mesi e ha prodotto migliaia di file pdf, alleggerendo di molto il rischio di incendio negli uffici sopracitati.

Verso un servizio di manutenzione predittiva delle macchine

Contemporaneamente, approfittando dei fermi macchina più importanti, si è iniziata un’attività di installazione di sensori intelligenti sulle parti macchina più rilevanti (sia come costo di acquisto o riparazione, avendo una notevole difficoltà di reperimento sul mercato, sia come tempi di fermo macchina impattanti sui livelli produttivi aziendali) in quanto si era capito che l’usura a causa di un uso scorretto della macchina fosse difficilmente rilevabile ma potenzialmente in grado di compromettere l’intero processo produttivo. Questi nuovi dispositivi avrebbero portato il servizio di manutenzione verso una manutenzione predittiva informata con enormi vantaggi rispetto alla correttiva (fermi macchina prolungati e inattesi con cause a volte oscure) ma anche rispetto alla preventiva (molto onerosa in termini economici e di personale, inoltre difficilmente concordabile con gli enti di produzione).

L’utilizzo delle tecnologie digitali quindi, come IIOT e AI, poteva contribuire all’efficienza del sistema garantendo dati affidabili direttamente dalla macchina dotata di sensori intelligenti e in grado di comunicare il loro stato verso l’esterno a mezzo di dispositivi di rete integrati.

Fra gli altri, sono stati installati sensori di temperatura (termistori) sui motori elettrici e sulle parti meccaniche lubrificate ad essi collegati, strain-gage (estensimetri) per il monitoraggio di eventuali cedimenti meccanici e sollecitazioni anomale alla struttura macchina, pressostati di min e max per il circuito oleodinamico, il tutto controllato in remoto, attraverso collegamenti cablati, su sistemi software di raccolta ed elaborazione dati con gestione allarmi su sforamento delle soglie preimpostate (in mancanza, allora, di sensori wi-fi).

Mediante l’utilizzo di software dotati di algoritmi in grado di riconoscere i trend in corso, si sono potuti interpretare i dati ed elaborare i piani di azione, soprattutto la manutenzione predittiva delle macchine, che ha aiutato a capire non solo quando sarebbe stato necessario intervenire, ma anche perché e come si fosse manifestato il guasto.

Questo ha permesso di valutare le conseguenze di un guasto e di svolgere una valutazione del rischio legata ai vari equipment del sistema macchina. In base a questa analisi abbiamo avuto le indicazioni sulle attività da svolgere; per esempio, una di queste attività è stata quella di attuare una riconfigurazione degli equipment (in particolare azionamenti elettronici di potenza) mentre un’altra è stata di mettere in atto azioni sull’ambiente di lavoro del nostro asset (temperatura interna ai quadri di comando, umidità e pulizia dell’aria per esempio), procedendo con l’acquisto di condizionatori per quadri elettrici e scambiatori acqua / aria filtrata per la componentistica elettronica.

Ulteriori interventi possibili

Oggi, il processo di digitalizzazione della manutenzione delle macchine potrebbe essere ulteriormente rinnovato e migliorato. L’utilizzo delle nuove tecnologie permetterebbe un accesso sicuro ai dati di funzionamento degli asset, nell’ottica di interconnessione e controllo da remoto degli impianti, caratteristica basilare nella normativa Industria 4.0, con vantaggi sia per i fornitori di macchine, che acquisiscono dati utili di funzionamento e possono stipulare con relativa tranquillità programmi di assistenza clienti, sia per gli utilizzatori che, per esempio, potrebbero dimensionare il magazzino ricambi solo per gli interventi in emergenza su macchine critiche, mentre sui guasti da utilizzo macchina il monitoraggio garantisce un controllo continuo e quindi la possibilità di programmare il fermo macchina una volta acquisiti i necessari pezzi di ricambio.

- La metodologia usata per l’individuazione degli asset critici basata su dati oggettivi, e non a sensazione, è stata la MCCE (Multicriterion Classification of Critical Equipment) che tiene conto di 10 parametri, compresi nelle tre funzioni interessate all’analisi (Produzione, Manutenzione e Qualità), fra cui la presenza di equipment con la stessa funzionalità a scorta calda (in lavoro ma non saturati) o a scorta fredda (momentaneamente non utilizzabili a causa di guasti o mancanza di personale), la possibilità di rifornirsi all’esterno e la mancanza/presenza di pezzi di ricambio facilmente reperibili sul mercato. ↑