Trasformare il magnesio da risorsa potenziale a materia d’uso comune nei processi industriali e di prodotto. E’ l’intenzione di RotaGroup, azienda italiana che ha sviluppato la tecnologia PowerCoat Solution, frutto di un lavoro di ricerca durato 4 anni. La tecnologia è stata presentata a Dusseldorf in occasione di “Aluminium 2018”, la più importante manifestazione europea dedicata a questa filiera.

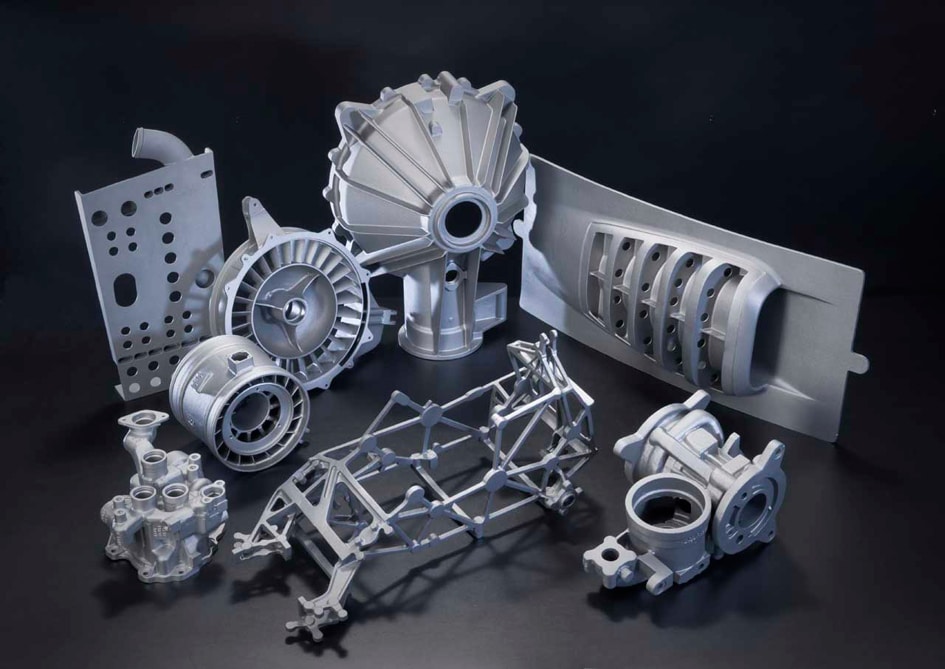

Il gruppo lombardo, specializzato nei servizi legati alla produzione dell’alluminio, ha messo a punto il masterplan del processo di industrializzazione della nuova tecnologia. PowerCoat Solution, sviluppata fino ad ora solo in fase di laboratorio, porterà il magnesio alla produzione seriale, aprendo nuovi orizzonti per il suo utilizzo in molti settori, dall’automotive alle componenti di aeromobili, da applicazioni biomediche a sostituzioni per tecnopolimeri.

Indice degli argomenti

Che cosa è PowerCoat Solution

PowerCoat Solution è una vera e propria soluzione industriale e di processo arrivata, come dicevamo, dopo 4 anni di ricerca da parte di RotaGroup. In pratica si tratta di un processo di elettroceramificazione di leghe di alluminio e magnesio che è in grado di rendere questi materiali incredibilmente stabili, duraturi e resistenti, aprendo nuovi orizzonti per settori globali come l’aerospaziale e l’automotive.

Oltre ai settori dei trasporti e delle infrastrutture, PowerCoat Solution si è qualificato anche per i requisiti automobilistici anticorrosione di alto livello e sono in corso test per l’utilizzo in linea di produzione di accessori e bodyparts.

In Lombardia il primo impianto pilota

Il progetto di RotaGroup prevede un primo impianto pilota in provincia di Milano: la realizzazione avrà inizio il prossimo anno e il sistema sarà operativo a partire dal primo trimestre del 2020. L’impianto sarà il modello per la replicabilità e la scalabilità globale, con un piano di crescita a regime nel medio periodo di cinque siti produttivi da dislocare in aree geografiche caratterizzate da un basso costo del Kwh.

L’impianto pilota avrà un consumo energetico in fase di picco di soli 3MW, potendo produrre circa 500.000 mq/anno di materia trattata, a costi comparabili con quelli attuali del mercato dell’ossidazione dura, con un processo a zero emissioni inquinanti. Per l’impianto di test si è definito un investimento di 5 milioni di Euro, 30 milioni quello complessivo per la replicabilità del progetto a livello mondiale.

Il magnesio, caratteristiche e opportunità

I benefici di questa nuova tecnologia sono molti visto che il magnesio, a parità di lavorabilità e performance, ha una diffusione sei volte maggiore dell’alluminio, un peso di un terzo inferiore ed è molto più economico da estrarre. Nonostante le sue qualità questo metallo ha trovato finora scarse applicazioni per i problemi legati a corrosione e instabilità della materia nella fase di trattamento industriale, da cui derivano difficoltà nel garantire nel medio / lungo periodo la durabilità dei prodotti.

I trattamenti di protezione del magnesio fino ad ora sperimentati si presentano come scarsamente sostenibili con costi elevati e performance basse. È anche i più efficaci trattamenti anti corrosione si caratterizzano per la mancanza di scalabilità, la scarsa produttività e l’alto dispendio energetico, con importanti ripercussioni sui costi che ne hanno impedito la diffusione a livello industriale.