Ridurre i costi manutentivi di una grande azienda metalmeccanica e farlo senza che questo debba per forza coincidere con un taglio delle risorse umane, piuttosto con la costruzione di un progetto di riqualificazione degli operatori e dei manutentori nell’ottica di una sempre maggior presenza di macchine dotate di tecnologie all’avanguardia (Transizione Digitale 4.0) che rappresentano il patrimonio dell’imprenditore insieme alle persone addette alla conduzione e manutenzione delle macchine utensili. I progetti di formazione, infatti, sono stati inseriti nelle misure del Piano Nazionale Transizione 4.0 dove è stato esteso il credito d’imposta alle spese sostenute per la formazione dei dipendenti.

Indice degli argomenti

Primo step: misurare i parametri significativi

È certamente un fatto ormai assodato che per poter migliorare e ottimizzare ogni processo aziendale occorre per prima cosa misurarlo. Solo attraverso la misurazione dei parametri significativi di un processo è possibile conoscere dove questo si colloca rispetto ad un tempo precedente (tendenza) o nel confronto con altre organizzazioni (benchmark); per questo servono parametri di riferimento, verificati e validati da enti terzi, per poter condurre un’analisi efficace.

I valori riportati in seguito, per quanto generici e non settorializzati, hanno consentito di avere dei riferimenti validi per poter svolgere una prima e sufficientemente adeguata analisi di benchmarking per il processo manutentivo.

Le caratteristiche della manutenzione prese solitamente in considerazione nell’analisi dei costi diretti sono principalmente:

- costi generali (personale e ricambi);

- performance (per esempio tempi di risposta efficaci per il processo produttivo, si veda in proposito l’attività di digitalizzazione del servizio già descritto in un precedente articolo);

- attrezzature a servizio (carrelli elevatori a forche, impianti per la riparazione dei componenti macchine, etc.);

- costi organizzativi.

Per ragioni di urgenza e di impatto sui costi, sono stati valutati solo i costi generali, analizzando come intervenire nel modo più efficace sia a breve termine, ma anche e soprattutto nel medio lungo periodo. A fronte, infatti, di una situazione consolidata di spesa, solo un progetto mirato e basato su un arco temporale pluriennale poteva sortire gli effetti desiderati rendendo sostenibile il processo manutentivo.

Costi generali di manutenzione: un progetto per l’ottimizzazione

In considerazione di quanto appena esposto, si riportano di seguito i principali parametri di valutazione scelti per un confronto, a pari dimensioni e mercato, dei costi generali di manutenzione delle macchine utensili e le implicazioni legate ad essi sulle azioni da intraprendere.

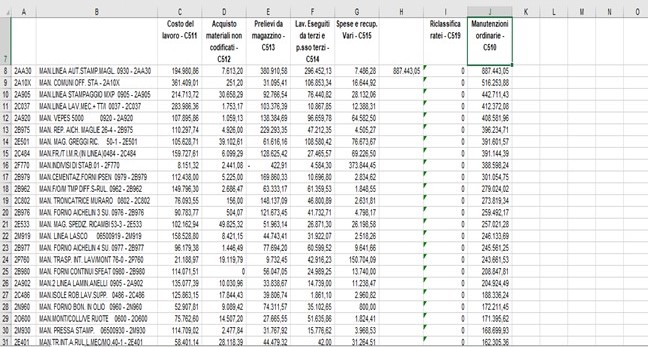

Per gli anni fiscali 2005-2006 e 2006-2007 (periodo in cui il progetto ha avuto inizio) la spesa aziendale per la manutenzione macchine utensili di produzione si attestava intorno ai 14 Mln di euro, comprensiva delle componenti descritte sopra e quantificate attraverso ERP e EAM (vedi le tavole 1 e 2 per le componenti di costo nel dettaglio e in confronto).

Acquisito il dato di costo, si è valutato un possibile indice mettendo in relazione i costi generali con i valori fondamentali dell’azienda ovvero il fatturato annuo e il valore complessivo degli impianti in funzione in azienda:

- costo totale mtz vs fatturato annuo,

- costo totale mtz vs VRA (Valore di Rimpiazzo Asset).

L’indice più attinente con le attività proprie della manutenzione è sembrato il VRA, che era esente dalle revisioni annuali del fatturato; il VRA ha infatti un legame più stretto fra le attività del servizio e i beni oggetto di tali attività (il valore del VRA per l’azienda aggiornato al 2007 era di circa 260 Mln di euro). Dopo aver superato le difficoltà con gli uffici amministrativi, si valutarono gli intervalli riconosciuti dalla associazione AIMAN: il range entro cui i costi totali di mtz si dovevano muovere per le aziende manifatturiere di grandi dimensioni (benchmarking) era compreso fra il 2% e il 5% del VRA. Il valore risultante dopo l’analisi, si attestò intorno al 5,6 – 5,9% (vedi schema 1), testimoniando la necessità di attuare attività mirate di miglioramento del costo proprio di manutenzione.

Schema 1

Ci si è posti quindi come obiettivo primario per il servizio il rientro dei valori di costo entro i limiti di benchmark sopra riportati, per cui è stato necessario studiare un progetto di ottimizzazione della spesa, sulla scorta dei dati raccolti attraverso il sistema di gestione della manutenzione EAM e il sistema ERP aziendale (schema 2).

Analizzando le principali voci di spesa, emerse (schema 1) come il costo del personale fosse circa uguale a quello dei ricambi e delle lavorazioni esterne, per cui vennero aperti due fronti di intervento: una rimodulazione dei turni delle squadre di manutenzione con incentivi all’esodo e l’avvio di un progetto di gestione dei ricambi macchine attraverso l’utilizzo dei principi della manutenzione predittiva.

Schema 2

Sensoristica intelligente per rilevare anomalie di funzionamento

Per aziende ad alto contenuto di capitale investito in macchine e impianti è fondamentale infatti porre attenzione alla disponibilità dei propri costosi asset attraverso un controllo continuo delle performance, legando le attività della manutenzione al valore creato in azienda dalla maggior disponibilità (insieme al rendimento) degli impianti. Tutte le macchine principali (in larga parte presse meccaniche da 500 fino a 5.000 ton) sono state dotate di sensoristica intelligente per monitorare eventuali cedimenti micrometrici o anomalie nel ciclo di funzionamento.

Dal lato del personale, inoltre, è stato attivato il progetto di digitalizzazione del processo manutentivo migliorando l’accesso ai documenti macchina (schemi oleodinamici, disegni meccanici e schemi elettrici oltre ai manuali macchina e ai manuali di manutenzione). In questo modo i tempi di ricerca delle informazioni utili alla risoluzione del guasto sono stati quasi azzerati e inoltre il personale di manutenzione poteva disporre degli ultimi aggiornamenti della documentazione.