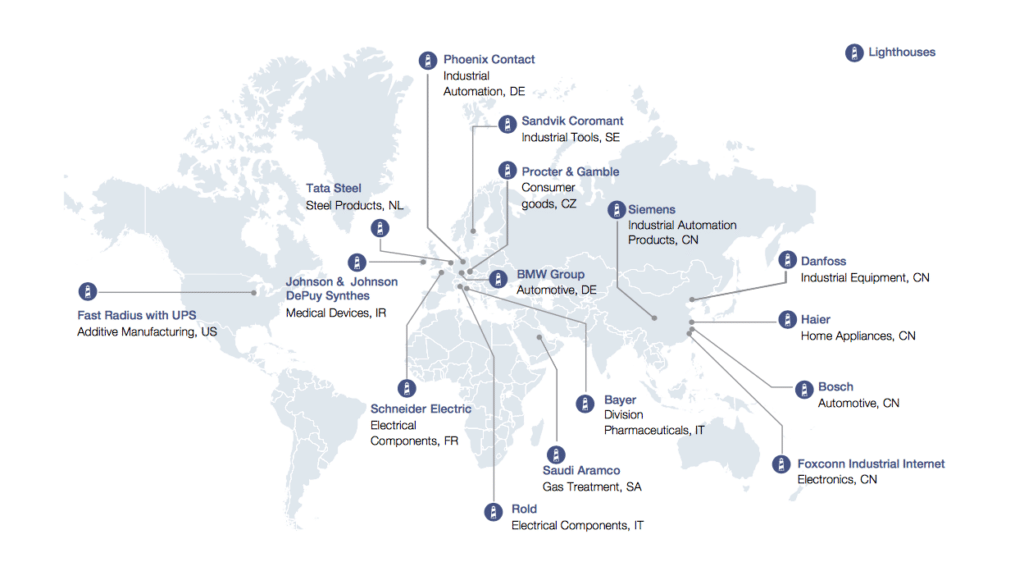

Qualche settimana fa, il World Economic Forum ha inserito per la prima volta nella sua lista delle “fabbriche faro” dell’industry 4.0 (Lighthouses Plant, parte del programma Manufacturing Lighthouses) una PMI italiana: la Rold di Cerro Maggiore, leader di mercato nella produzione di parti per elettrodomestici.

Per capire l’importanza del riconoscimento, basti pensare che al momento le fabbriche faro sono 16 in tutto il mondo, delle quali solo due italiane (l’altra è la divisione farmaceutica della Bayer) e una sola, Rold appunto, è una PMI, visto che conta circa 250 dipendenti. Per intenderci, fra gli altri nomi ci sono produttori del calibro della tedesca BMW e della cinese FoxConn.

Le 16 aziende faro sono state selezionate da una lista iniziale di circa 1.000 società, in base ai successi conseguiti nell’implementazione delle tecnologie proprie dell’Industry 4.0 al fine di ottenere un impatto significativo sia dal punto di vista finanziario, sia operativo.

Abbiamo approfittato di un tour dello stabilimento Rold organizzato da Federmeccanica, Federmanager e Fondirigenti per cercare di capire meglio cosa c’è dietro questa storia di successo.

Abbiamo trovato un’azienda decisamente atipica rispetto alle classiche PMI italiane a gestione familiare, che spesso vanno in difficoltà al momento del cambio generazionale, dai fondatori alla seconda generazione. Qui, il cambio è stato gestito nel migliore dei modi, e soprattutto sfuggendo a un problema che blocca lo sviluppo di migliaia di piccole aziende: la sindrome del “qui abbiamo sempre fatto così”. Questa sindrome tendenzialmente blocca l’evoluzione di moltissime PMI, impedendo loro di adeguarsi alle nuove esigenze della clientela e alla sfida dei competitor, finendo per portarle, inevitabilmente, fuori mercato.

Indice degli argomenti

Gestire il cambiamento

In Rold è stato lo stesso fondatore, Onofrio Rocchitelli, a dare il via al processo di trasformazione dell’azienda nei primi anni 2000, con l’ingresso dei figli e con l’assunzione, nel 2009, di un manager con la qualifica di Chief Innovation Officer. Di lì è stato un susseguirsi di eventi: dalle collaborazioni con il Politecnico di Milano alla fondazione di Rold Research e dell’Rlab, laboratorio interno di ricerca.

Diventa competitivo nell'era dell'Industria 5.0: Ecco le tecnologie per una Manifattura Intelligente

Ma era solo l’inizio. La vera svolta arriva con la decisione di implementare un sistema di digital manufacturing.

“Le ragioni per cui abbiamo introdotto un sistema di produzione digitale sono molte – ha raccontato la presidente di Rold, Laura Rocchitelli –. Prima di tutto, volevamo diventare più efficienti nelle performance di produzione. La capacità di monitorare in tempo reale i processi di produzione si è rivelata fondamentale per ottenere risultati migliori sia in termini di utilizzo dei macchinari, sia di prestazioni da ogni macchina”.

Prima della trasformazione digitale, la Rold era sotto pressione per l’aumento della domanda da parte di clienti internazionali, che stava superando la capacità di produzione del sito. Altri problemi erano una scarsa visibilità delle effettive prestazioni dello stabilimento e l’utilizzo di dati non centralizzati e memorizzati su carta. Gli operatori impiegavano parecchio tempo a compilare manualmente i report, e l’efficienza complessiva era compromessa dalla necessità di prendere decisioni in base a ipotesi invece che a dati oggettivi.

L’implementazione di un sistema di smart factory è stato pensato e portato avanti internamente all’azienda, con il supporto di un partner di peso: il colosso coreano Samsung, che l’azienda aveva contattato in precedenza per altri progetti, insieme al Politecnico di Milano.

Un approccio inclusivo

Un fattore che ha contribuito in modo significativo al successo del progetto è stato il coinvolgimento, avvenuto fin dall’inizio, dei dipendenti di Rold, che sono stati resi partecipi a vari livelli nella rivoluzione che si stava preparando in azienda.

“La prima cosa che abbiamo voluto fare è stato di creare fra i lavoratori la consapevolezza di quanto fosse opportuno usare tecnologie digitali in fabbrica, con un approccio inclusivo e non escludente” ha spiegato Rocchitelli.

Sarà che la presidente di Rold è la maggiore sostenitrice dell’importanza della formazione interna, sarà che il progetto è stato pensato fin dall’inizio in forma inclusiva per far capire che l’automazione non avrebbe tolto posti di lavoro, ma anzi li avrebbe riqualificati, sta di fatto che i dipendenti hanno risposto bene al piano di cambiamento. Piano che nel giro di pochi anni ha portato prima all’introduzione di procedure di lean manufacturing, poi all’implementazione del sistema di gestione della qualità Sei Sigma, per arrivare alla fine alla realizzazione con Samsung del sistema SmartFab, la vera e propria fabbrica 4.0.

“SmartFab è un sistema di monitoraggio, raccolta informazioni e analisi in tempo reale” conferma la presidente.

Visitando la fabbrica, SmartFab si manifesta come una estesa sensorizzazione sui vari macchinari (il sistema è fondamentalmente agnostico e in grado di monitorare macchine di qualsiasi produttore), schermi LED di grandi dimensioni che mostrano informazioni in tempo reale a richiesta degli operatori semplicemente toccandoli: dall’andamento dei consumi elettrici al dettaglio dei pezzi prodotti, dalle anomalie di funzionamento alle statistiche sui pezzi difettosi.

Questo flusso di dati in real time permette non solo di avere un controllo istantaneo della produzione e degli eventuali problemi, ma anche di gestire informazioni sull’efficienza delle macchine in ottica di manutenzione preventiva.

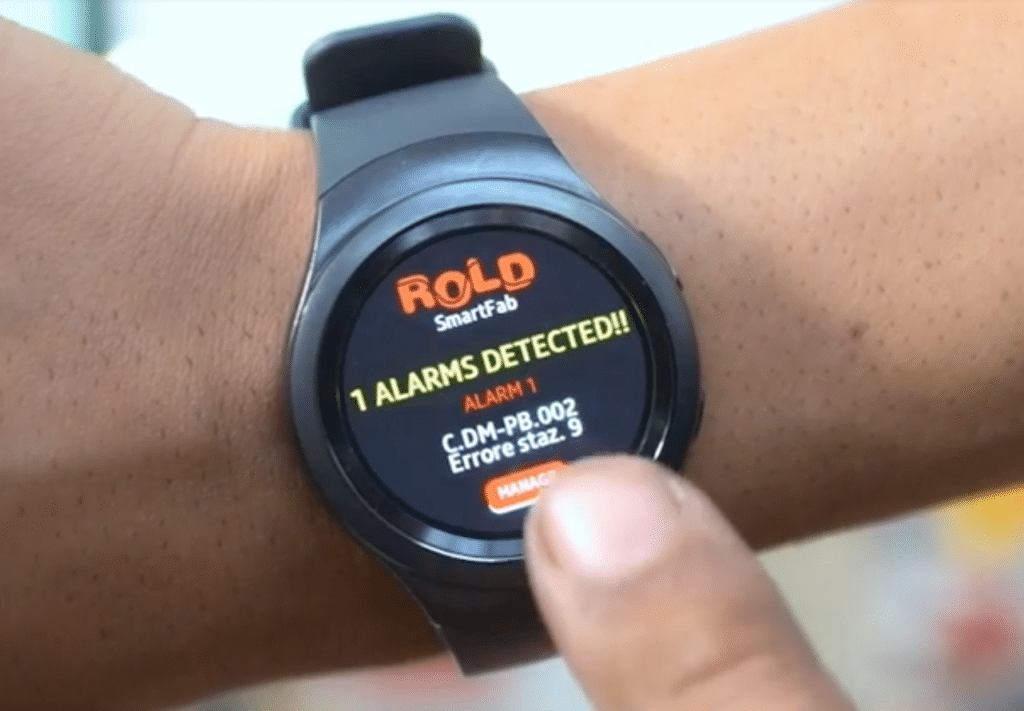

L’output dati, oltre che ai display per il monitoraggio di produzione, va poi ai sistemi gestionali permettendo di gestire interazioni sofisticate, per esempio con le aziende clienti. Ma non solo: non sono più gli operatori a dover andare a recuperare i dati, ma sono le informazioni stesse prodotte dal sistema che raggiungono gli operatori e i manager, arrivando non solo sui loro computer, ma anche sui cellulari o addirittura sugli smartwatch che indossano al polso (di qui la partnership con Samsung).

La piattaforma SmartFab è flessibile e viene continuamente migliorata, con l’introduzione di nuove funzioni basate sulle richieste e sui suggerimenti degli utenti. Ulteriore conferma che l’approccio seguito, il quale mette al centro dell’azienda le esigenze delle persone e non quelle delle macchine, è stato vincente.

Cinque cose fatte

Il World Economic Forum cita cinque esempi di use-case realizzati da Rold con il progetto di digital manufacturing e SmartFab: l’aggregazione degli allarmi dei macchinari; la prioritizzazione e il problem-solving basato sugli analytics, che hanno portato a miglioramenti dell’efficienza globale delle machcine (Overall Equipment Effectiveness, OEE) portando avvisi e notifiche agli operatori interessati tramite smartwatch; i Cruscotti Digitali per monitorare l’OEE hanno semplificato la gestione di risorse di produzione dislocate in vari impianti, e consentito di inserire a sistema i motivi di blocchi o guasti; il report dei KPI della produzione basato sui sensori ha permesso di digitalizzare ogni tipo di macchinario, registrandone i dati in tempo reale per poi inviarli ai cruscotti in real time; la modellazione dei costi grazie alla quale in fase di sviluppo, i dati raccolti in fabbrica combinati con strumenti di business intelligence per assistere il management nelle analisi di costi e nelle decisioni make-versus-buy; infine, l’impiego di tecniche di prototipazione rapida tramite stampa 3D ha ridotto il time-to-market dei nuovi prodotti, e ha anche contribuito a una migliore collaborazione con le università e all’assegnazione di progetti di ricerca, tanto da ricevere per quest’area il premio 2018 Electrolux Innovation Factory.

Obiettivo raggiunto

Già solo il primo dei cinque esempi citati ha avuto un impatto sostanziale per Rold, sia a livello finanziario che operativo.

Fra il 2016 e il 2017, Rold ha infatti registrato un aumento del fatturato del 7/8%, generato da un miglioramento dell’11% dell’OEE dei macchinari. Ma il miglioramento dei conti non è l’unico obiettivo dell’azienda. Rold pensa a una fabbrica dove le soluzioni digitali e di automazione forniscano il massimo supporto agli operatori per massimizzare la produzione migliorando la soddisfazione dei lavoratori. “L’adozione di tecnologie digitali a livello dello stabilimento ci permetterà di progettare una piattaforma che metta le persone al centro” conclude Laura Rocchitelli.

Incrementa la sostenibilità aziendale con il Warehouse Management System! Scopri come