Indice degli argomenti

Chi è l’operaio 4.0

L’operaio 4.0 è il lavoratore subordinato che svolge le sue mansioni all’interno di una fabbrica 4.0, la fabbrica della quarta rivoluzione industriale.

A fine ‘700, l’inserimento in produzione di strumenti azionati da energia meccanica, i macchinari a vapore, costituì la prima rivoluzione industriale; un secolo dopo, a fine ‘800, fu la volta della seconda rivoluzione nell’industria, trainata dall’energia elettrica e dalla chimica, che portarono alla produzione di massa attraverso un’organizzazione del lavoro che prese il nome di catena di montaggio; un secolo più tardi, dagli anni ’70 del 1900, l’informatica e l’elettronica spinsero l’automazione per la terza rivoluzione industriale.

Passato prossimo che è già remoto: la quarta rivoluzione industriale è arrivata non un secolo, ma solo 30 anni dopo la precedente, grazie alle tecnologie che abilitano la connessione tra sistemi fisici e digitali. Su tutte, Internet, che dal World Wide Web (1995) è stata integrata negli oggetti ed è diventata Internet of Things (prima formulazione 1999), una rete connessa di dispositivi fisici abilitati a Internet, che contengono sensori in grado di interagire e scambiare dati in tempo reale con altri oggetti o utilizzatori finali.

L’Industrial Internet of Things (IIoT) è la chiave della quarta rivoluzione industriale.

I dati scambiati dai dispositivi IoT vengono detti big data per i loro volumi, che richiedono metodi analitici specifici per estrarne valore in tempi ragionevoli (IoT Analytics): i dati vengono trasformati in informazioni utili a prendere decisioni per ottimizzare tutto il ciclo di vita del prodotto/servizio, dalla prototipazione al post-vendita. L’IoT Analytics richiede architetture di calcolo distribuito che memorizzino, elaborino e forniscano risposte in tempo reale: cloud, fog, edge computing, spesso una combinazione delle tre.

La fabbrica 4.0 è quindi un ambiente phygital, in cui le dimensioni fisica e digitale sono interconnesse: un ambiente in cui l’operaio 4.0 è chiamato ad avere mansioni e competenze differenti. Un’interconnessione che porta l’operaio 4.0 a “indossare” la tecnologia (Smart Wearable) e a modificare le proprie percezioni sensoriali (realtà aumentata) per motivi di sicurezza o manutenzione.

Quali mansioni ha l’operaio 4.0 nella fabbrica

L’operaio 4.0 è chiamato a interagire con il flusso continuo di informazioni in tempo reale interno ed esterno alla fabbrica. Deve conoscere quali sono i sistemi informatici utilizzati in fabbrica e come incidono sulla specifica mansione assegnata: essere capace di usare e intervenire sul ciclo produttivo, non solo sul singolo macchinario.

Infatti, la fabbrica 4.0 adatta il proprio ciclo produttivo in tempo reale, a seconda delle esigenze di personalizzazione del prodotto: l’acciaieria americana Gary Industries produce oltre 700 tipi di acciai speciali; la nuova Fiat 500 prevede fino a 500mila varianti tra colore, abbinamenti ed equipaggiamenti.

Di conseguenza, le mansioni dell’operaio secondo il modello della catena di montaggio vengono radicalmente ridisegnate nella fabbrica 4.0: il World Economic Forum nel rapporto “The Future of Jobs” 2020 stima che entro il 2025, le ore di lavoro eseguite dalle macchine eguaglieranno il tempo di lavoro degli esseri umani.

L’operaio 4.0 deve conoscere i sistemi installati sulla linea di produzione, saper settare i macchinari, intervenire non solo in caso di anomalie ma prima che queste si verifichino, grazie alla lettura delle informazioni IoT che consentono la manutenzione predittiva.

Un esempio sono i dispositivi di monitoraggio della velocità di sicurezza, che portano i macchinari ad una velocità tale da eseguire la manutenzione senza fermarli completamente: Toyota ha sostituito un sistema di veicoli a guida automatica con carrelli guidati da rotaie e dotati di un controllore di automazione programmabile di questo tipo.

Un altro esempio riguarda l’utilizzo degli Hololens, gli smart glasses a realtà mista di Microsoft per la manutenzione a distanza: l’operatore indossa gli occhiali smart ed effettua la riparazione mentre legge le informazioni sulle lenti o effettua una videochiamata in tempo reale. Una realtà sugli Iveco Bus e sugli ascensori Thyssen Krupp. Altre aziende utilizzano applicazioni per tablet o smartphone con le stesse finalità di manutenzione o controllo produzione.

Nelle aree di lavoro come magazzini o cantieri, gli operatori vengono dotati di Dispositivi di Protezione Individuale attivi, che scambiano dati di presenza e posizione con un rilevatore installato sul carrello in movimento, per ridurre il rischio di incidenti tra carrelli elevatori e pedoni: un sistema di sicurezza anticollisione adottato da Enel Green Power nei suoi stabilimenti.

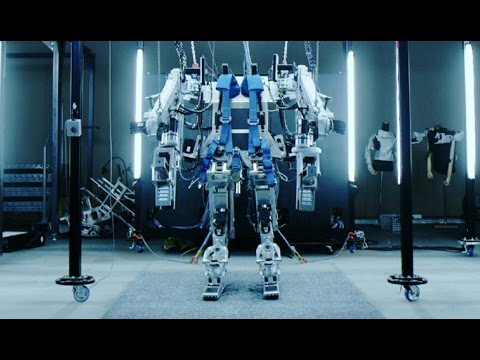

Per le mansioni più “fisiche”, quando non ci pensa il robot, l’operaio 4.0 è supportato dagli esoscheletri, robot indossabili che riducono l’affaticamento degli arti: dallo “zaino” usato dalla Audi alla “maglietta” che in Ford e Fca aiuta a sollevare pesi fino a 60 chili fino all’esoscheletri usati da Hyundai e Panasonic per sollevamenti oltre i 100 chili.

Quali hard e soft skill possiede l’operaio 4.0

L’operaio 4.0 deve avere una buona conoscenza dei sistemi IT, ottime capacità di utilizzo e setting di specifici macchinari e strumenti di produzione (robot, stampanti 3D, veicoli a guida autonoma, sistemi di automazione di linea) e un’ottima capacità di analisi in tempo reale delle informazioni provenienti dall’IoT: soprattutto, deve sapersi muovere nella dimensione ibrida, cyber-fisica, della fabbrica in cui si trova ad operare.

Quindi oltre ad avere ottime capacità di analisi di contesto, l’operaio 4.0 deve essere disponibile a imparare continuamente, a condividere conoscenze, esperienze e competenze non solo con i colleghi e gli “apprendisti” dello stesso stabilimento, ma con colleghi geograficamente distanti, che utilizzano metodi differenti, attraverso piattaforme e strumenti digitali. Dovrà quindi sviluppare capacità di comunicazione, mediazione, gestione creativa del conflitto.

Una condivisione di esperienze e competenze che coinvolge trasversalmente tutte le persone che collaborano all’interno della fabbrica, a prescindere dal ruolo: l’operaio 4.0 deve essere pronto a fornire il proprio contributo per il miglioramento incrementale dei processi aziendali, dall’ideazione alla sperimentazione “sul campo”. Molto richiesta la capacità di gestione dell’imprevisto in sicurezza.

Chi sono i digital blue collar e quali sono le loro digital soft skill

I digital blue collar sono, letteralmente, gli “operai digitali”. La tuta con il “colletto blu” nella fabbrica del ‘900 serviva a mascherare le macchie ed è diventata sinonimo di lavoro manuale, ripetitivo, standardizzato. I digital blue collar sono i “colletti blu digitali” che rispondono ad annunci di piattaforme per lavori da remoto (Mechanical Turk o Upwork), o si iscrivono a piattaforme per lavori sul territorio (Airbnb, Uber, Globo, Deliveroo).

Nel primo caso, Mechanical Turk (letteralmente, “turco meccanico”) è una piattaforma, rivolta principalmente ai programmatori informatici, che offre lavori altamente ripetitivi con compensi nell’ordine dei centesimi di dollaro; la piattaforma UpWork può anche richiedere competenze da “colletto bianco” ma si rivolge a un mercato globale, con una gara a “chi costa di meno”.

Nel secondo caso, le piattaforme per “lavori sul territorio” reintermediano domanda e offerta di servizi come l’affitto-camere, la consegna di merci a domicilio, il taxi: lavori manuali, ma abilitati dal digitale, quindi “nuovi” e spesso privi delle tutele sindacali.

I “digital blue collar” per sopravvivere sul mercato devono essere focalizzati sulla soddisfazione del cliente: immedesimarsi nelle sue esigenze, essere precisi e puntuali, avere ottime capacità relazionali e di comunicazione, saper usare la piattaforma per misurare la qualità del servizio.

Sono chiamati a fare del lavoro agile il proprio mantra e gestire insieme attività operative e di front-office: la capacità di mediazione e risoluzione creativa del conflitto e dei problemi può fare la differenza