Industria 4.0 non è più limitata soltanto alla fase produttiva del processo industriale ma, al contrario, va diffondendosi anche in altri ambiti dell’organizzazione aziendale e può persino aprire le porte alla collaborazione tra i molteplici attori che compongono le filiere industriali. Questa la principale indicazione che arriva dalla terza edizione dell’apposita ricerca condotta dal laboratorio RISE dell’Università degli studi di Brescia, che ha indagato sull’evoluzione del paradigma 4.0 nel tessuto produttivo italiano, attraverso una survey on line che ha coinvolto 112 imprese industriali (di cui il 56% Pmi, per il resto grandi imprese). Come ha messo in evidenza Marco Perona, responsabile scientifico del laboratorio RISE, dai tempi della prima ricerca, condotta nel 2015, molte cose sono cambiate nel comparto manifatturiero nazionale. Che allora appariva in difficoltà rispetto agli altri Paesi europei, con una produttività declinante e un parco macchine e infrastrutturale troppo vetusto per competere con efficacia nello scenario globale. In questo scenario difficile nel 2016 è arrivato l’ormai famoso Piano Calenda che, attraverso incentivi e sgravi fiscali, ha aperto la strada agli investimenti delle nostre imprese in Industria 4.0. Ovvero in una manifattura in cui diverse nuove tecnologie digitali si integrano con i sistemi fisici tradizionali interconnettendo le risorse aziendali (persone, prodotti, macchine) al fine di aumentare la competitività delle aziende. In realtà, in ogni azienda esistono molti segmenti di attività che sono esterni all’attività produttiva vera e propria ma che possono beneficiare delle nuove opportunità offerte dalla digitalizzazione: pensiamo allo sviluppo prodotti, al marketing e alle vendite, al servizio e al post vendita, nonché all’integrazione lungo la supply chain e la logistica. Secondo il RISE lo scenario del futuro è dunque quello della filiera 4.0, in cui le imprese industriali impareranno a interconnettersi tra di loro, utilizzando le nuove tecnologie non soltanto a beneficio dei processi interni.

Indice degli argomenti

Una percezione più evoluta

La terza edizione della ricerca, illustrata dal responsabile Andrea Bacchetti, ha messo in evidenza come questo traguardo non sia più un miraggio per la maggioranza delle imprese ma che, al contrario, possa rappresentare una prospettiva di medi termine concreta. Lo si capisce ad esempio guardando all’autopercezione delle aziende in rapporto al paradigma 4.0: ben il 51% riconosce di avere una visione “integrata”, caratterizzata cioè da una commistione tra nuove tecnologie digitali e tecnologie informatiche, tra nuovi sistemi di produzione e lavorazioni tradizionali, grazie alla quale tutte le risorse dei diversi processi aziendali risultano essere intelligenti, integrate, interconnesse, al fine di supportare decisioni consapevoli e tempestive. La visione più tradizionale e tecnologica, legata alla pura diffusione di sensoristica avanzata nel macro processo logistico-produttivo, risulta comunque ancora diffusa (29%) mentre un altro 16% pensa soprattutto alla “vecchia” automazione.

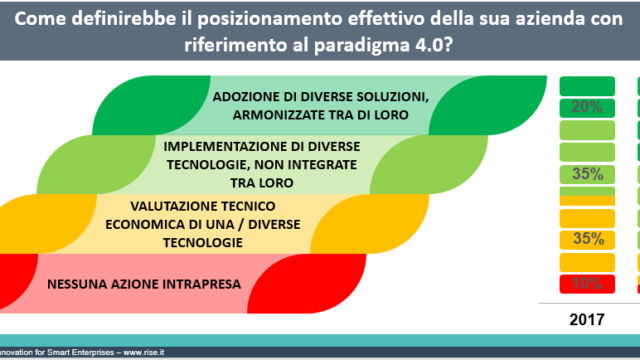

Soluzioni più armonizzate

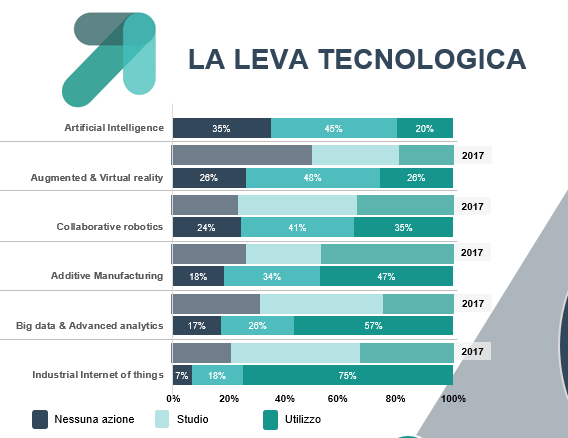

Il passo in avanti rispetto al passato si nota guardando a cosa hanno gatto nel concreto queste imprese: ben il 40%, vale a dire una percentuale doppia rispetto a quanto rilevato dalla ricerca condotta nel 2017, ha già adottato diverse soluzioni in ottica 4.0, armonizzate tra di loro. Al contempo, la quota di aziende impegnate in una fase di valutazione tecnica-economica di uno o più soluzioni si è fortemente ridotta, passando dal 35% del 2017 all’attuale 15%. A testimonianza che, nella maggioranza dei casi da una fase di studio si è ormai passati a quella di esecuzione dei progetti, come evidenzia peraltro la percentuale ormai ridottissima (5%) di aziende che non hanno intrapreso nessuna azione. Le tecnologie impiegate sono soprattutto quelle relative all’Industrial IoT e ai Big Data & analytics, mentre meno entusiasmo riscuotono al momento additive manufacturing, robotica collaborativa, realtà aumentata e intelligenza artificiale.

Le competenze fanno la differenza

Ovviamente, non tutte le aziende possono essere ritenute allo stesso livello, tanto che lo stesso studio del RISE distingue diversi cluster: ritardatari, praticoni, focalizzati, polivalenti e stelle. Come da attendersi, la percentuale di Pmi tende a diminuire nei cluster di più alto livello, a conferma della maggiore fatica che queste imprese incontrano nell’affrontare un tema sfaccettato come quello di Industria 4.0. Al contempo, però, c’è da segnalare che le Pmi costituiscono ben un terzo del cluster “Stelle”, a testimonianza che non esiste nessuna preclusione a priori di queste aziende nel percorso verso Industria 4.0. Anche perché, probabilmente, ci sono altri fattori che spiegano in maniera più efficace della dimensione aziendale la propensione o meno delle aziende a mettere in atto una strategia di questo tipo. Ad esempio, la ricerca ha messo in evidenza come le imprese più prossime alla configurazione 4.0 siano anche quelle dotate di maggiore copertura ed integrazione informativa dei propri processi. Non solo: le imprese più prossime alla configurazione 4.0 sono anche quelle in cui le funzioni IT & HR sono più rilevanti e partecipano in modo attivo alla trasformazione digitale dei processi. A fare la differenza è però soprattutto la conoscenza: le aziende più evolute si caratterizzano infatti per competenze elevate sulle tecnologie abilitanti, che invece tendono a scarseggiare nelle “ritardatarie”.

L’efficienza dei processi è il beneficio atteso

Ma quanto sono davvero coinvolte le diverse aree aziendali in questa trasformazione tecnologica? Rispetto al 2017, la ricerca mette in luce un allargamento del coinvolgimento trasversale delle diverse funzioni, anche se la funzione delle HR resta per il momento ancora limitata. A guidare i progetti 4.0 in quasi nella metà dei casi è la direzione, a seguire ci sono i CIO e altre prime linee, mentre solo nel 10% dei casi c’è dietro il CTO. Infine la ricerca del Rise fa il punto sui benefici attesi e gli ostacoli ancora incontrati dalle aziende di fronte al paradigma 4.0. Sul primo punto, prevale una visione abbastanza tradizionale e conservativa: le aziende continuano a cercare in primis l’efficientamento dei processi. A seguire la qualità di prodotti / servizi e la reattività verso le richieste dei clienti. In negativo, dunque, industria 4.0 non sembra ancora essere vista come una leva chiave per incidere positivamente sul fatturato aziendale. In positivo, invece, c’è una diminuzione complessiva degli ostacoli percepiti dalle imprese: in particolare la maturità delle tecnologie e le infrastrutture abilitanti fanno molta meno paura rispetto al recente passato, mentre l’onerosità degli investimenti rimane un tema importante. A preoccupare è, però, soprattutto l’acquisizione e sviluppo delle competenze necessarie all’abilitazione dei processi, in particolare quelli che coinvolgono tecnologie come Big Data e IoT. Insomma, le imprese industriali italiane, pur con modi e tempistiche diverse stanno iniziando a considerare un approccio innovativo al tema Industria 4.0. In quest’ottica il laboratorio RISE condurrà nei prossimi mesi ulteriori ricerche: una sul tema della Logistica 4.0, l’altra sulla comparazione dello stato di adozione delle tecnologie di digitali tra Italia e Germania, condotta in collaborazione con il Fraunhofer IAO .