Problemi industriali e metodologia di risoluzione con simulazioni

Le simulazioni al computer sono le tecniche e gli strumenti più frequentemente utilizzati nell’ingegneria di produzione, logistica o industriale ampiamente intesa. Per rimanere competitive, le aziende devono progettare sistemi di produzione che non solo producano prodotti di alta qualità a basso costo, ma consentano anche una risposta rapida ai cambiamenti del mercato e alle esigenze dei consumatori. Identificare gli errori nella fase di pianificazione è molto più economico per un’azienda che farlo dopo l’avvio di un progetto o la sua piena implementazione. L’esecuzione di una simulazione al computer consente di valutare se il progetto è stato progettato correttamente e viene eseguito come dovrebbe. La simulazione fornisce una percezione completa del processo o del prodotto studiato, consente di condurre analisi multicriterio e di testare molti scenari.

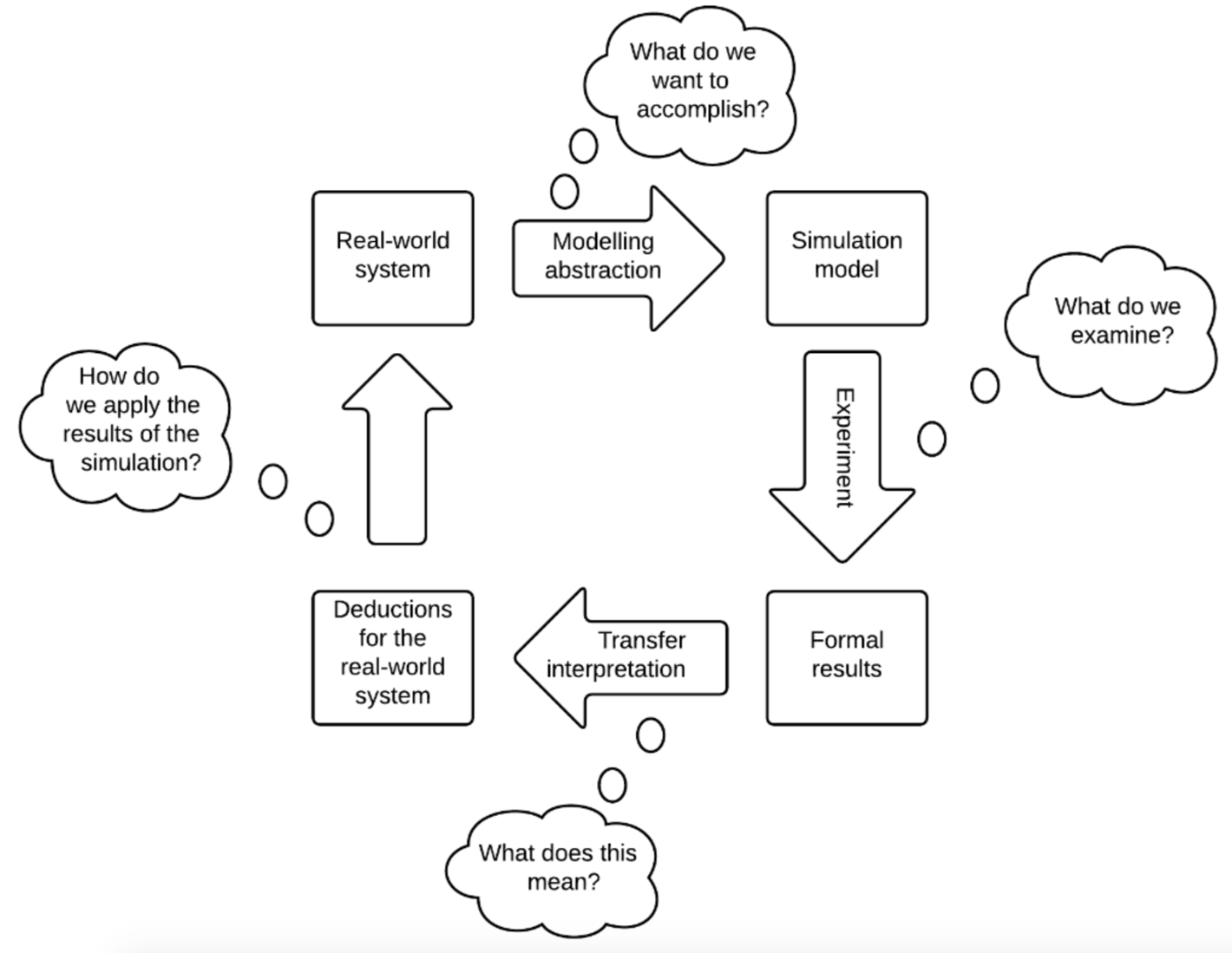

Uno studio di simulazione viene eseguito utilizzando i seguenti passaggi:

- Controllare l’installazione del mondo reale che vogliamo modellare e raccogliere i dati necessari per creare il modello di simulazione.

- Realizzare i modelli di simulazione basati sugli obiettivi degli studi di simulazione.

- Dopodiché, eseguire gli esperimenti. Ciò produrrà una serie di risultati, come la frequenza con cui le macchine si guastano, la frequenza con cui vengono bloccate, i tempi di set-up maturati per le singole stazioni, l’utilizzo delle macchine, ecc.

- Interpretare i dati prodotti dalla simulazione.

- Infine, l’azienda utilizzerà i risultati come base per le sue decisioni sull’ottimizzazione dell’installazione effettiva.

Per eseguire una simulazione è necessario tenere sempre presenti le seguenti domande:

- Cosa si ottiene con lo studio di simulazione?

- Cosa stai esaminando?

- Quali conclusioni si ottiene dai risultati dello studio di simulazione?

- Come trasferire i risultati dello studio di simulazione all’installazione del mondo reale?

Tutorial Plant Simulation

Tecnomatix Plant simulation è un software non open source e che non consente il collegamento tra modelli di simulazione, ma consente un’ottima rappresentazione dei profili energetici a tutti i livelli del processo produttivo. Plant Simulation offre una vasta libreria di oggetti preimpostati, come ad esempio:

- una singola stazione di processo;

- un trasportatore;

- un magazzino;

Inoltre, il linguaggio di programmazione al suo interno, SimTalk, è Object-Oriented (OO). La programmazione OO permette di definire gli oggetti che sono in grado di interagire gli uni con gli altri attraverso lo scambio di informazioni, grazie all’implementazione di logiche specifiche.

Tali oggetti sono dotati di:

- ereditarietà;

- polimorfismo;

- struttura gerarchica.

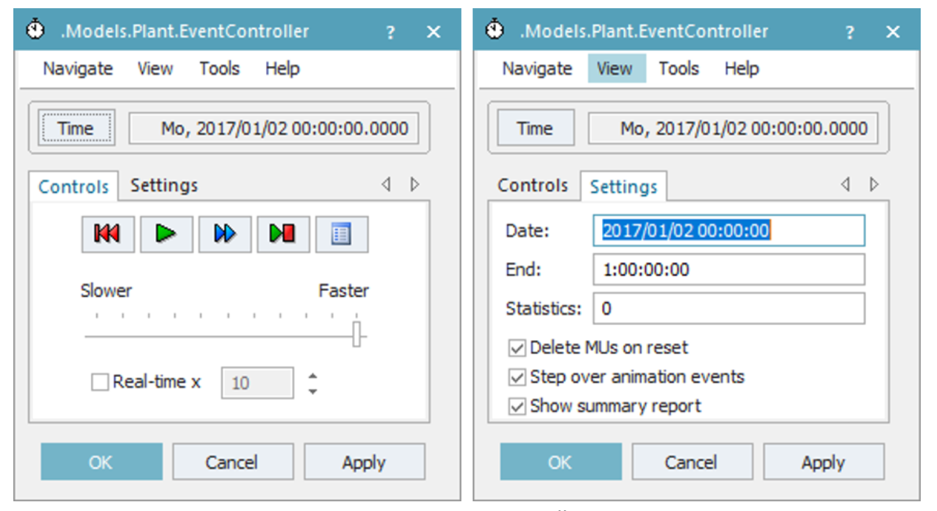

L’ereditarietà consente ad ogni oggetto di mantenere le caratteristiche della cosiddetta Classe di appartenenza. Tutte le Classi sono contenute all’interno delle librerie di Plant Simulation. Ogni oggetto, utilizzato per la costruzione del modello, appartiene ad una determinata Classe e prende il nome di Istanza. L’esistenza di una struttura gerarchica fa sì che, modificando le caratteristiche di una singola istanza, quelle della Classe di appartenenza rimangano invariate. Infine, il polimorfismo è legato al concetto di ereditarietà e si riferisce al fatto che un metodo, o, in generale, una proprietà di un oggetto, definito all’interno di una Classe, può assumere valori o restituire risultati diversi a seconda dell’istanza in cui viene richiamato. Gli oggetti appartenenti ad una stessa Classe, dispongono di una stessa interfaccia, che può essere implementata in modo diverso in base alle necessità. Ogni oggetto nelle librerie segue il paradigma OO e gli utenti hanno la possibilità di sviluppare nuovi oggetti, unendo o modificando le proprietà di quelli già esistenti. Un nuovo oggetto creato può diventare una sua volta una Classe, da cui è possibile, poi, sviluppare le Istanze necessarie alla costruzione del modello. Plant Simulation è utilizzato per modelli di simulazione dinamici ad eventi discreti, siano essi stocastici o deterministici. Un “evento” è definito come un qualcosa che accade, in un istante di tempo, che potrebbe cambiare lo stato del sistema. A causa della natura dinamica del modello di simulazione, è importante tener traccia del tempo simulato. In Plant Simulation ciò avviene grazie ad un oggetto chiamato Event Controller. Esso è un orologio di simulazione, che viene inizializzato ogni volta che si avvia la simulazione e che ne coordina gli eventi che si succedono. Cliccando sul pulsante “Time” si può decidere se partire da una simulazione in una data specifica oppure semplicemente a tempo zero. La data specifica può essere impostata nella scheda Impostazioni. Devono essere definiti anche la durata della simulazione e il tempo di warm-up, che indica la fine del transitorio, istante in cui il software può iniziare a generare le statistiche richieste. Per la valutazione della simulazione sono necessari i dati statistici raccolti da tutti gli oggetti che compongono il flusso di materiale rappresentato e, per avere una stima corretta delle diverse variabili che si intendono esaminare, è necessario che le relative statistiche siano prodotte soltanto in seguito al riempimento del sistema: infatti, la linea produttiva, nell’istante iniziale della simulazione, è interamente vuoto e una statistica calcolata a t = 0 terrebbe conto di un’inefficienza naturale.

La scheda Controls dell’EventController (Fig.2) contiene i comandi per:

- avviare;

- stoppare;

- resettare;

- stabilire la velocità di esecuzione.

Con il pulsante “Step” si può procedere alla simulazione step by step poiché, in questo modo, si processa un solo evento alla volta. La simulazione, essendo ad eventi discreti salta da un evento all’altro senza aspettare il tempo che trascorre tra di essi; ma, cliccando la casella Real-time x, l’Event Controller esegue la simulazione anche durante questo intervallo di tempo, includendo un’animazione grafica nonostante non accadono degli eventi veri e propri e, nella casella di fianco, si può stabilirne la velocità. Infine, cliccando su Event Debugger si apre una tabella in cui, durante l’esecuzione della simulazione, si generano tutti gli eventi che si susseguono nel tempo, ciascuno identificato in una riga della tabella con una serie di attributi, tra cui il tipo di evento e l’istante di tempo in cui esso si realizza. Ad esempio, quando un’entità entra in una stazione di lavoro, Plant Simulation calcola il tempo che fa l’entità ad essere processata e registra tale evento e tale tempo all’interno di questa lista. L’intero modello di simulazione viene inizializzato a tempo zero con un metodo principale chiamato “Init” che richiama l’intera routine di inizializzazione. A tempo zero, oltre all’inizializzazione dello stato del sistema, si azzerano tutte le statistiche. All’avanzare del tempo di simulazione, si realizzano i diversi eventi e, alla fine, al termine della simulazione, viene generato un report che mostra una stima delle misure di prestazione del sistema. Il modello di simulazione è formato da oggetti che interagiscono gli uni con gli altri mentre la simulazione evolve nel tempo. Ogni oggetto contiene:

- dati, che ne descrivono lo stato in un determinato momento;

- metodi, che descrivono le azioni che l’oggetto esegue quando si realizzano determinate condizioni.

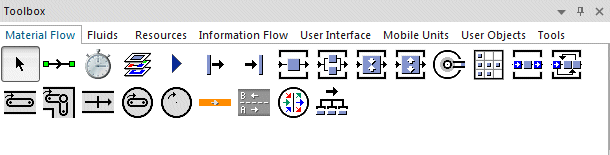

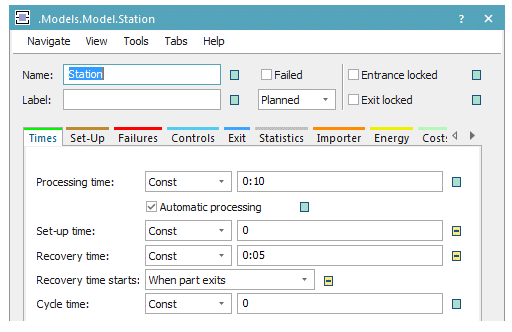

Centrale, nell’utilizzo di Plant Simulation, è la toolbox (Fig.3), da cui possono essere selezionati i diversi oggetti e trascinati all’interno dell’area di lavoro, detta frame. All’interno del toolbox, si possono rappresentare i diversi macchinari di lavorazione che le varie linee di produzione, che a loro volta si uniscono per rappresentare l’intero impianto. Ogni impresa può essere scomposta in diversi livelli gerarchici, il cui ultimo livello è formato dai macchinari che compiono le lavorazioni sui prodotti. Attraverso gli oggetti del “Material Flow”, si possono rappresentare nel dettaglio tutti gli elementi del flusso produttivo, come stazioni di lavoro, strade, mezzi di movimentazione, ecc. Le singole stazioni di lavoro sono denominate “Station” e possono essere collegate tra loro con dei connettori che indicano la direzione del flusso di entità. Per entità si intende qualsiasi prodotto o pezzo che viene lavorato dal sistema produttivo. Le entità si distinguono le une dalle altre per i loro attributi, cioè delle precise informazioni memorizzate al loro interno. Un’entità, per muoversi all’interno del sistema simulato, richiede l’utilizzo di risorse. Se una risorsa richiesta non è disponibile, allora l’entità deve attendere, la stazione in cui si trova continua ad essere occupata e può generare una “coda”. All’inizio del flusso produttivo è necessario posizionare una sorgente, dette anche MUs. La fonte può produrre le stesse o differenti tipi di entità, una dopo l’altra, secondo un mix produttivo o seguendo una sequenza ciclica. Si deve stabilire, dunque, la logica di generazione e l’intervallo di tempo con cui le entità sono introdotte nel sistema. L’entità, una volta creata, si muove direttamente nell’oggetto al quale la sorgente è collegata. È necessario inserire una Source per generare il flusso di materiali, allo stesso modo si deve inserire un Drain per rimuovere le entità quando esse finiscono di essere lavorate e devono uscire dal sistema. Con un doppio click su un qualsiasi oggetto della toolbox si apre una finestra di dialogo che consente di inserire tutte le informazioni e le specifiche di quell’oggetto (fig 4). Molto importante è l’animazione grafica, in quanto alcuni problemi del sistema esaminato non possono essere rilevati solo con la lettura delle statistiche di output, ma è necessario osservare attentamente il modello durante l’esecuzione della simulazione. In questo modo è possibile:

- visualizzare un livello grafico se sorgono dei colli di bottiglia;

- se una stazione si guasta;

- se ci sono punti in cui il sistema si svuota troppo in fretta provocando un’attesa per mancato carico delle stazioni di lavoro.

Inoltre, durante l’esecuzione della simulazione, è possibile visualizzare statistiche e grafici dinamici, necessari, ad esempio, per tenere sotto controllo la quantità di entità presenti in un buffer tra una stazione e l’altra. Tutti questi strumenti facilitano l’analisi del modello e dei relativi dati di output.

Case Study

In questo case study, il sistema di assemblaggio/produzione viene testato se c’è spazio per l’aggiornamento o il miglioramento della produttività. Ciò significa che per questo esempio verrà testata la versione modificata del sistema e confrontata con il modello base del sistema. Il punto è trovare miglioramenti che aumentino la produttività o diminuiscano le risorse. il sistema di assemblaggio / produzione è composto:

- da stazione di ingresso;

- meccanismo pick and place;

- tre stazioni di lavoro;

- tre stazioni di assemblaggio;

- quattro buffer;

- due nastri trasportatori.

In Plant Simulation ogni stazione, stazione di assemblaggio, trasportatore o meccanismo di pick and place deve avere un’impostazione di gestione del tempo eseguita prima di eseguire la simulazione, tabella 1.

| Stazione | Tempo [s] |

| Preparation | 300 |

| Pick and Place | 50 |

| Assembly | 300 |

| Assembly2 | 240 |

| Assembly3 | 240 |

| Packing | 120 |

| Preparation and Handling | 120 |

Tabella 1

La gestione del tempo per le stazioni menzionate nella Tabella 1 è compresa tra 50 secondi e 300 secondi. La capacità dei buffer è di 1000 pezzi tranne il buffer 3 dove la capacità è di 500 pezzi. I nastri trasportatori hanno una velocita di 1 [m/s].

Tutte le informazioni nelle tabelle sono parametri modificabili rispetto ai limiti tecnologici del sistema di produzione/assemblaggio. Modificando i parametri, possiamo regolare il modello e analizzare le diverse caratteristiche di output o il comportamento del sistema. Sulla base di ciò può essere scelto il giusto set up per il sistema.

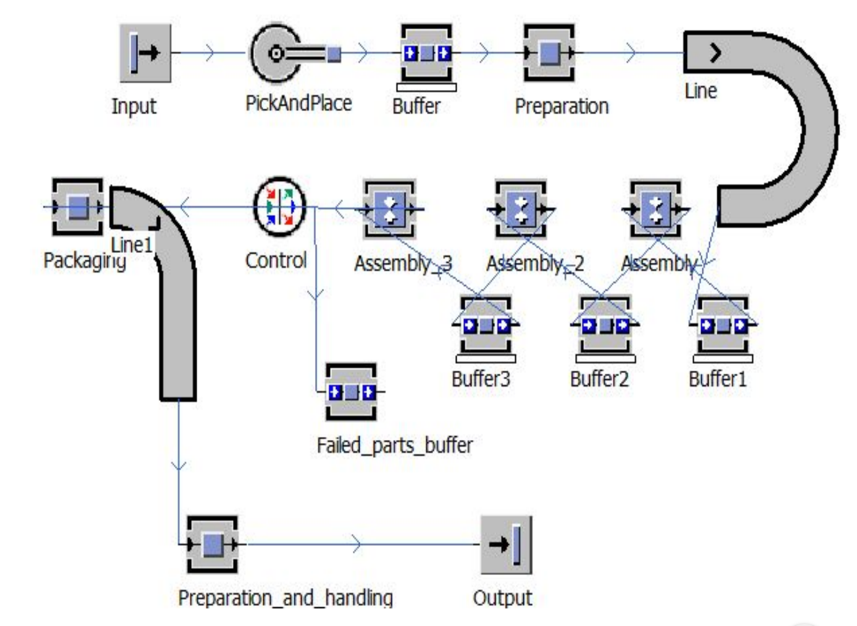

Nella figura 5 è mostrato il modello di produzione/assemblaggio che inizia alla stazione di ingresso dove il meccanismo di pick and place sposta le unità nel buffer. Il meccanismo di selezione e posizionamento imposta la velocità dell’intero input. Successivamente nella stazione di preparazione, le unità vengono preparate per la linea di assemblaggio.

La parte di assemblaggio del sistema è composta da tre postazioni di assemblaggio con tre buffer. Al punto di controllo vengono ordinate le unità e le parti guaste vengono spostate nel buffer delle parti guaste, le altre parti vengono trasportate alla stazione di preparazione e manipolazione per essere pronte per l’output.

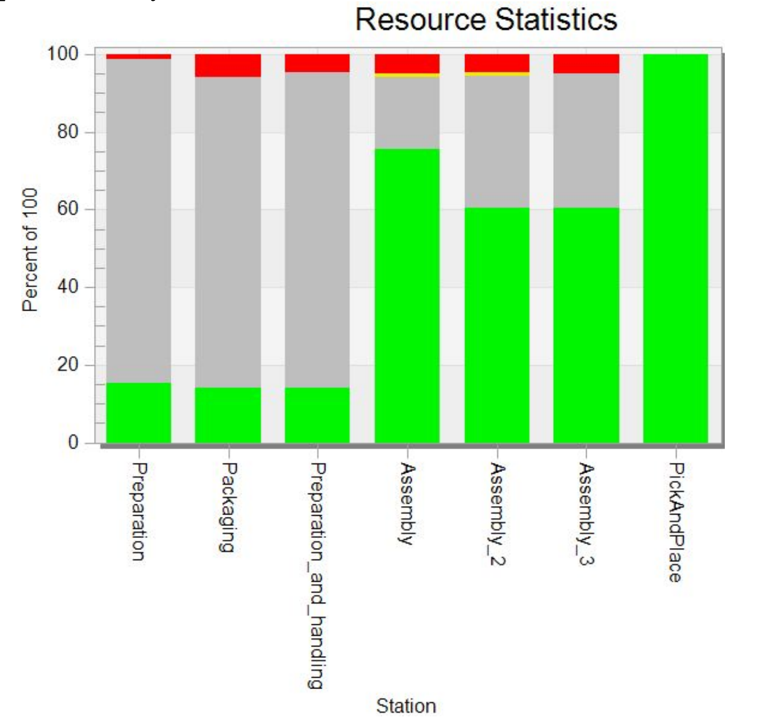

Fig. 7 Statistiche del modello base (sopra) e statistiche del modello nuovo (sotto)

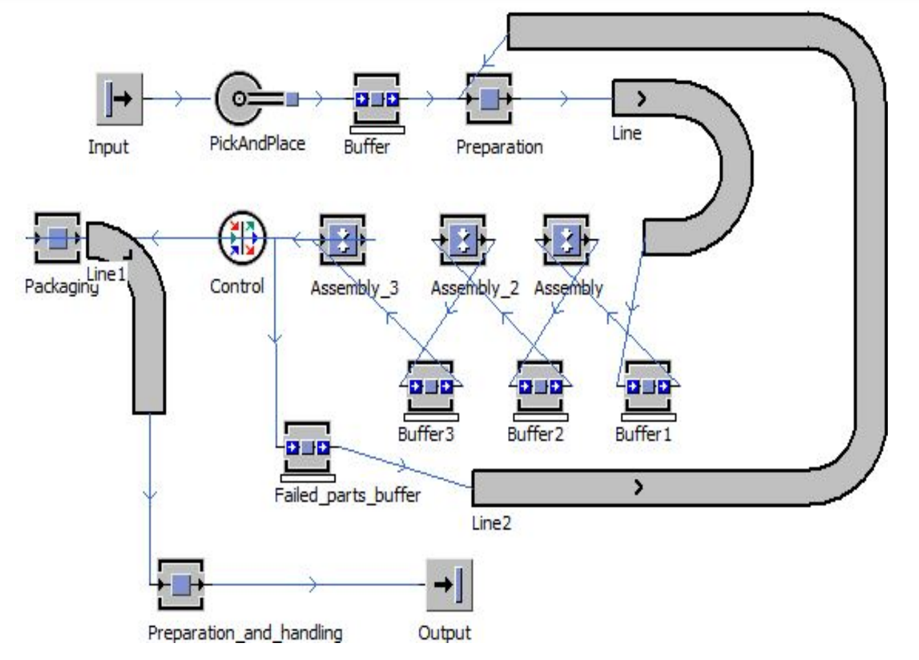

La differenza tra il modello base e il modello adattato nella figura 6 è che il buffer delle parti guaste è collegato al trasportatore. Attraverso il trasportatore le parti guaste vengono nuovamente trasportate alla stazione di preparazione, in modo che vengano smontate e pronte per il successivo processo di assemblaggio.

I modelli di simulazione funzionano generalmente con impostazioni di guasto che vanno dal 95% del tempo di lavoro al 5% di guasto. Nel meccanismo di pick and place è stato calcolato il fail time dell’1% sulla base delle informazioni del modello reale.

Sulla base delle figure 7 e 8 possiamo vedere come il tempo di lavoro delle stazioni di assemblaggio sia aumentato solo gestendo il flusso di materiale e migliorando i tempi di prelievo e posizionamento e trasportatori. Il tempo di ciclo di cinque giorni lavorativi è stato testato per la valutazione della produttività. Come mostrato nella tabella 2, la produttività nel modello adattato è maggiore di 136 pezzi di prodotto.

| Modello Base | Modello Nuovo | |

| Throughput | 1064 | 1200 |

Tabella 2: Confronto tra il modello di partenza e i risultati raggiungibili grazie alle simulazioni.

Conclusioni

Le simulazioni al computer eseguite con l’utilizzo di strumenti informatici garantiscono l’ottimizzazione del lavoro e delle prestazioni di interi stabilimenti produttivi, linee di produzione, nonché singoli processi logistici. I modelli digitali dei sistemi logistici consentono alle imprese di effettuare simulazioni senza interrompere il lavoro dei sistemi reali. Inoltre, grazie alla sperimentazione di diversi scenari, è possibile scegliere la strategia migliore garantendo l’aumento di efficienza e qualità e abbassando i costi di produzione. I sistemi di produzione simulati, creati come esempi, hanno dimostrato che se il sistema di produzione ha alcune carenze, può essere migliorato con la simulazione. L’esperimento di simulazione può essere testato con diverse caratteristiche e diversi tipi di modifica. È una scelta dell’utente quando è necessario modificare il modello di base o solo alcune caratteristiche del modello di produzione. Le informazioni ottenute dai risultati della simulazione sono influenzate dalla precisione dei dati di input e del modello. L’utilizzo di metodi di simulazione di diversi processi nella produzione, logistica o pianificazione di nuovi sistemi di produzione è un elemento dell’Industria 4.0. Semplifica la pianificazione dei sistemi di produzione e l’ottimizzazione dei sistemi esistenti.

In sintesi, è possibile riassumere i vantaggi offerti da Plant Simulation nei seguenti fattori:

- l’aumento della produttività degli impianti esistenti

- la riduzione degli investimenti nella pianificazione di nuovi impianti

- la riduzione del tempo di inventario e di throughput

- l’ottimizzazione delle dimensioni del sistema

- la diminuzione dei rischi di investimento

- la massimizzazione dell’utilizzo delle risorse di produzione.

Riferimenti

[1] Bangsow, S. 2010. Manufacturing simulation with Plant Simulation and SimTalk. Usage and programming with examples and solutions. Berlin Heidelberg: Springer-Verlag

[2] Dr. Y.Arunkumar, Mr. Rajashekar Patil, Dr. S. Mohankumar. Discrete Event Simulation for Increasing Productivity in Digital Manufacturing. International Journal of Engineering Research and Development, 1, 10 (2012) 36-40.

[3] Václav, Š., et al. Influence of Selected Sttributes in Assembl Systems Planning ith Use of Simulation Software.

[4] Siderska, Julia. (2016). Application of Tecnomatix Plant Simulation for Modeling Production and Logistics Processes. Business, Management and Education. 14. 64-73. 10.3846/bme.2016.316.

[5] Kokareva, Victoria & Malyhin, Andrey & Smelov, V.G.. (2015). Production Processes Management by Simulation in Tecnomatix Plant Simulation. Applied Mechanics and Materials. 756. 604-609. 10.4028/www.scientific.net/AMM.756.604.