Quando si parla di manutenzione preventiva e di manutenzione predittiva si fa riferimento a una serie di attività e di policy aziendali in grado di influenzare positivamente l’operatività dell’azienda, di incidere sui profitti, di migliorare le relazioni con i clienti.

Sono attività, come ben spiegano i dati dell’Osservatorio Internet of Things della School of Management del Politecnico di Milano degli ultimi due anni, che si accompagnano a un più articolato percorso di trasformazione del mondo manifatturiero, verso nuove logiche “smart”, nelle quali i dati e gli analytics sono a supporto sia della gestione della produzione, sia, per l’appunto, della manutenzione preventiva e predittiva.

La predictive maintenance, sostiene l’Osservatorio, rappresenta un primo passo di una strategia evolutiva del mondo manifatturiero, ed è parte essenziale di un modello di lungo termine, ma per potersi realizzare ha bisogno di macchine connesse, di integrazione con i sistemi di produzione e con i sistemi informativi aziendali, ha bisogno di analytics e ha bisogno di una infrastruttura in grado di supportare in modalità sicura il flusso di dati.

Ma cosa significa fare manutenzione preventiva e predittiva?

Significa, in primo luogo, mantenere le apparecchiature dei sistemi di produzione e gli impianti in perfette condizioni, il più possibile vicine al “nuovo di fabbrica”. Devono essere tutte funzionanti e devono operare senza arresti o interruzioni non pianificati.

Significa utilizzare apparecchiature e impianti nelle migliori condizioni operative possibili.

Significa eseguire tutti gli interventi di manutenzioni programmati senza “lesinare” in strumenti e materiali richiesti dalle procedure, massimizzando la disponibilità delle risorse.

Secondo uno studio di Deloitte, non implementare le corrette strategie e policy di manutenzione può ridurre la capacità produttiva complessiva di un impianto dal 5 al 20 percento, mentre a livello mondiale, i tempi di inattività non pianificati di un macchinario o di una linea costano ai produttori industriali circa 50 miliardi di dollari ogni anno.

Tradizionalmente, i responsabili di manutenzione dovevano scegliere una forma di compromesso tra massimizzare la vita utile di una parte a rischio di fermo macchina (il cosiddetto run-to-failure) oppure tentare di massimizzare il tempo di attività attraverso la sostituzione anticipata di parti potenzialmente ancora funzionanti (la cosiddetta manutenzione preventiva basata sul tempo).

Entrambe le opzioni presentano limiti evidenti: il run-to-failure dei singoli componenti può avere effetti collaterali sull’intero macchinario, incluse condizioni di surriscaldamento o di vibrazioni eccessive, e addirittura sull’intero ciclo di produzione laddove la rottura del pezzo comporti un fermo impianto o un fermo linea, senza contare tutte le complessità legate alla gestione di un magazzino di pezzi di ricambio, con conseguente immobilizzo di capitale; le manutenzioni programmate, basate su presunti livelli di usura del macchinario, impongono costi di esercizio superiori, perché spesso comportano la sostituzioni non necessarie di parti o componenti.

Ed è qui che entrano in gioco la manutenzione preventiva e la manutenzione predittiva, che consentono alle aziende di massimizzare la vita utile delle parti, evitando tempi di fermo non pianificati e minimizzando i tempi di fermo previsti. Con l’adozione dei paradigmi legati a Industria 4.0 nel mondo del manifatturiero, le aziende sono oggi in grado di sfruttare le nuove tecnologie al fine di monitorare e ottenere una visione più approfondita delle loro operation in tempo reale, sfruttando le comunicazioni machine-to-machine (M2M) e machine-to-human (M2H) e combinandole con tecnologie analitiche e cognitive a supporto dei loro processi decisionali.

Due sono gli obiettivi cui tendere:

– prevedere quando un guasto o un malfunzionamento potrebbero verificarsi

– prevenire l’insorgenza del guasto e del malfunzionamento attraverso attività di manutenzione.

Questo significa, in altri termini, riuscire a intervenire solo quando necessario, minimizzando i tempi di intervento sui diversi apparati e dispositivi, riducendo i fermo-macchina e fermo impianto, abbassando i costi di gestione delle parti di ricambio e, nel contempo, prolungare della vita utile dei macchinari.

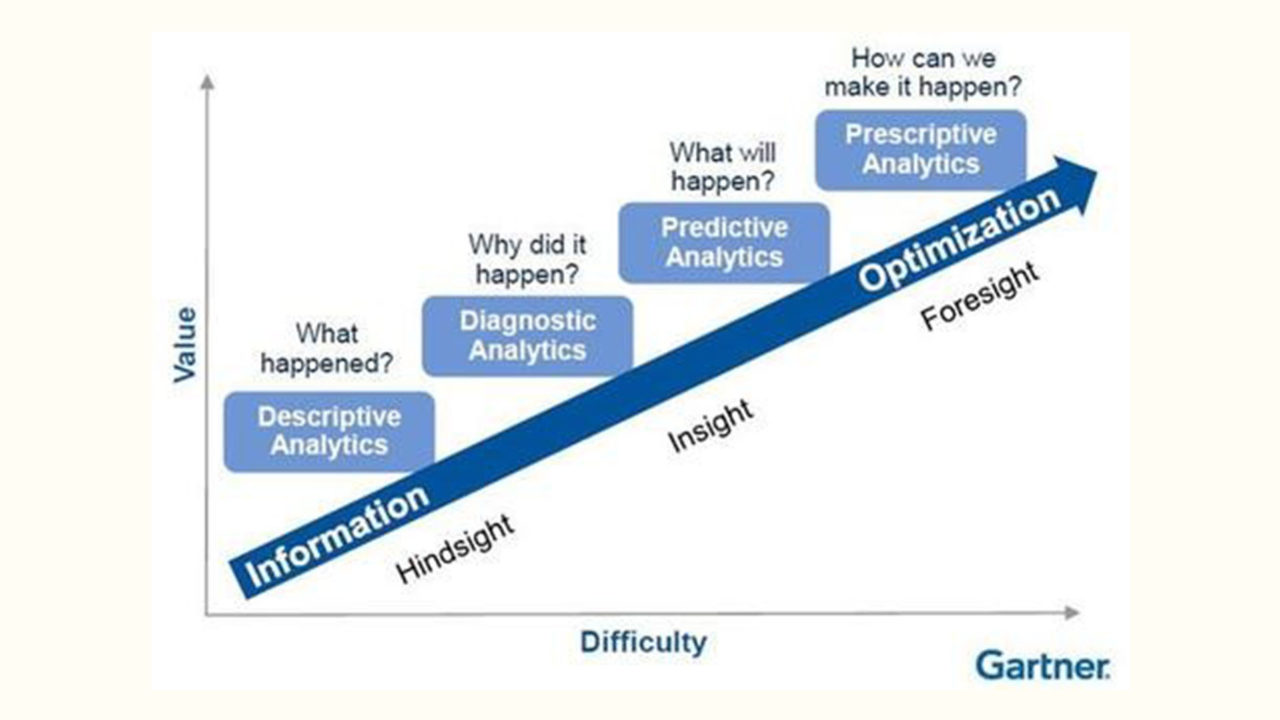

Come ben chiarisce Gartner nello schema che presentiamo qui in calce, siamo in presenza di un cambiamento culturale non da poco, che prevede il passaggio da un approccio descrittivo alla manutenzione, che si limita a prendere atto dell’evento avvenuto, a quello diagnostico, che cerca di comprenderne le cause, fino ad arrivare all’approccio più propriamente predittivo nel quale si cerca di evitare che l’evento, ovvero il guasto, abbia luogo.

Tutto questo utilizzando i dati provenienti da fonti diverse e non solo di fabbrica.

Una strategia di manutenzione predittiva ha bisogno infatti dei dati provenienti dai sensori a bordo degli apparati o a bordo linea, dei dati di produzione, dei dati provenienti dai sistemi ERP e dai gestionali aziendali: dalla loro raccolta, associazione e analisi è possibile elaborare strumenti previsionali in grado di prevedere i guasti e affrontarli in modo proattivo. Se a tutto questo si associano anche strumenti di machine learning, è possibile migliorare la precisione degli algoritmi predittivi, con esiti ancora più precisi.

Una delle componenti principali di un processo di manutenzione predittiva è rappresentato dall’Internet of Things, che consente di tradurre le azioni fisiche dalle macchine in segnali digitali usando sensori come temperatura, vibrazioni o conducibilità. I dati vengono elaborati, aggregati e analizzati utilizzando strumenti di Business Intelligence oggi disponibili su moltissime piattaforme aziendali, in grado di gestire dati non strutturati, tecnologie cognitive, machine learning e strumenti di visualizzazione.

Ed è questo punto che il cerchio si chiude: una volta elaborate, analizzate e visualizzate, è il momento di trasformare gli insight che vengono dai dati in azioni fisiche.

In qualche caso si tratterà di modificare il funzionamento di una macchina o l’operatività di una linea, in qualche altro si tratterà di chiamare sul campo un tecnico.

In ogni caso, la stretta integrazione con i sistemi informativi aziendali innescherà automaticamente la creazione di un ordine di lavoro, il riordino di pezzi di ricambio, o ancora la ripianificazione dei termini di consegna o completamento degli ordini.

La visione di Softeam

Con il proprio portafoglio di soluzioni per le aziende del mondo manifatturiero, Softeam è da sempre convinta che la manutenzione sia oggi più che mai una leva competitiva per le imprese: “Se ben affrontata e con i giusti strumenti – spiega Michele Lafranconi, Responsabile Commerciale Area Prodotti – la manutenzione ha un impatto determinante non solo nell’evitare fermi produttivi indesiderati, ma anche per migliorare la produzione nel suo complesso, riducendo scarti, prodotti non conformi e sprechi”.

Per questo, Softeam ha lavorato in questi mesi a una più stretta integrazione tra Orquestra IIOT Data Manager, la piattaforma di raccolta dati che abilita la comunicazione con le macchine e i dispositivi sul campo, ed è in grado di uniformare le informazioni generate in un’interfaccia standard, e Lyra CRM, Offer & Service Management, il suo applicativo particolarmente indicato per rispondere ai bisogni delle aziende che producono macchine e impianti a distinta complessa.