I temi legati alla nuova fabbrica digitale abilitata dall’Industria 4.0 vanno ad aggiungersi alle attività di miglioramento continuo volte all’aumento della produttività o della qualità del prodotto rappresentate dalle tradizionali pratiche lean. Una visione comune vede le tecnologie digitali a totale supporto del lean e dell’eccellenza operativa, ma in quali termini è ancora poco chiaro.

D’altronde, anche se essere lean è considerata la chiave per una trasformazione digitale efficace, le sue pratiche necessitano di essere innovate, per adattarsi al nuovo mondo e alle sfide che ci vede coinvolti. Essere lean senza prevedere un’integrazione con le tecnologie digitali è anacronistico, e anzi potrebbe addirittura compromettere i suoi tradizionali benefici operativi.

Al contrario, intraprendere una trasformazione digitale senza essere lean rischia di portare a una mera automazione e digitalizzazione di sprechi e processi inefficienti. Il lean funge quindi da facilitatore per una riuscita implementazione delle tecnologie digitali, diventando quindi il principale abilitatore per l’Industria 4.0. Le pratiche lean sono infatti volte alla riduzione degli sprechi lungo il processo, e avere un processo controllato e snello è considerato un prerequisito per qualsiasi tipo di implementazione tecnologica.

Ecco che quindi nasce la necessità di definire il paradigma Lean 4.0, inteso come l’implementazione sinergica di pratiche lean con le più nuove tecnologie digitali. Come possiamo integrare lean e Industria 4.0? Come possiamo creare Lean 4.0?

Indice degli argomenti

I benefici del lean 4.0

Lean 4.0 è un tema sempre più discusso tra gli esperti, soprattutto in quanto è confermato che la sua implementazione porta a un miglioramento importante delle performance operative aziendali, come sono ad esempio produttività, flessibilità o affidabilità dei sistemi produttivi. In un mondo in continuo cambiamento, dove il mercato è instabile in termini di domanda e prodotti richiesti, essere flessibili è la chiave per il successo delle aziende. Lean 4.0 diventa quindi un nuovo e innovativo lean, dove le tecnologie digitali integrate nel tradizionale lean permettono di raggiungere un più alto livello di performance.

In un interessante white paper, Deloitte riflette sui benefici di tale implementazione. Tramite un caso di trasformazione da lean a lean 4.0 di un’azienda leader mondiale nel settore plastico, vediamo come i costi annuali sostenuti per linea risultano ridotti del 15%, mentre l’OEE (Overall Equipment Effectiveness) aumenta annualmente dell’11%.

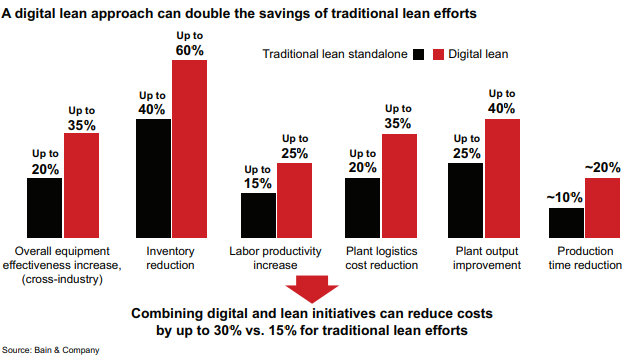

Ma non solo, Lean 4.0 è talmente vantaggioso che porta a un beneficio nelle performance maggiore rispetto a quello che le aziende raggiungerebbero implementando singolarmente i due paradigmi (Buer, Semini, Strandhagen and Sgarboss, 2020). Questo viene anche ben visualizzato dal grafico di Bain & Company, Inc., dove si evince che Lean 4.0 aggiunge on top ai risultati del tradizionale Lean il 100% del miglioramento.

Industry 4.0 applicato al lean: il nuovo approccio digitale alla riduzione di sprechi e costi

Ma come fare praticamente? Ecco un esempio concreto. Per le aziende Lean, uno dei processi core per il miglioramento continuo è rappresentato dagli eventi Kaizen, sostenuti ciclicamente per efficientare uno specifico processo o attività. Lo sforzo collaborativo e di gestione di questi eventi è enorme: esperti Lean, operatori e responsabili spendono fisicamente lungo tempo insieme per analizzare il processo e proporre dei piani risolutivi per, in termini generali, ridurre sprechi e costi. Durante un evento Kaizen, che segue il ciclo PDCA, le varie attività vengono spesso supportate da strumenti cartacei, come ad esempio il framework A3. Oggigiorno, grazie agli strumenti digitali a disposizione, è possibile svolgere gli eventi Kaizen in maniera digitale. Riduciamo quindi i tempi di gestione e coordinamento delle persone, permettendo il loro svolgimento anche in maniera ibrida con collaboratori on-site e da remoto, e quelli necessari per la creazione della reportistica.

È la convergenza tra le moderne piattaforme di collaborazione e strumenti no-code che abilita questo approccio digitale, unendo ai tradizionali aspetti di collaborazione componenti di gestione documentale, collaborazione tra gruppi di lavoro, pianificazione, automazione di processi e la realizzazione di app ad-hoc (per le quali non è richiesto possedere competenze di sviluppo software tradizionale, ma possono essere facilmente realizzate dai process owners).

Questo rende possibile la creazione di un unico hub digitale dove esperti Lean, operatori e responsabili possono collaborare in tempo reale, condividendo idee e analisi, caricando immagini o documentazione, tracciando le varie attività con specifica ownership e gestendo tutta la reportistica.

Gemba walks e augmented reality

Immaginiamo che il problema nel nostro framework A3 sia un’alta variabilità dei tempi di processo. E allora vediamo il team coinvolto sul progetto svolgere Gemba walks durante l’analisi della situazione as-is grazie ad applicazioni su dispositivi mobili che permettono la raccolta di input contestualizzati come foto e annotazioni, arricchiti, ad esempio, da dati di posizione e annotazioni in augmented reality. Questo permette di ridurre non soltanto lo sforzo organizzativo necessario per la sua organizzazione, ma anche di aumentare la sua frequenza di accadimento nonché il coinvolgimento delle persone sul progetto. Ricordiamo infatti che lo scopo dei Gemba walks è, in primis, quello di creare e coltivare un approccio sistematico e di collaborazione all’interno del team.

Anche l’analisi delle cause radici, basata principalmente su attività di data collection, beneficia dell’utilizzo delle nuove tecnologie. Entra qui in gioco Industrial Internet of Things (IIoT), che mette a disposizione per l’analisi i dati raccolti direttamente dall’impianto produttivo o logistico. Questi dati hanno un ulteriore impatto quando vengono contestualizzati da layer aggiuntivi, come il MES, facilitando ad esempio l’identificazione dello step di processo in cui il problema si è verificato o del codice prodotto maggiormente coinvolto. La disponibilità di questi dati in tempo reale e la loro analisi abilitata da strumenti di analitica avanzata e di data visualization permettono al team di navigare i dataset in maniera semplice e avvalorare le ipotesi con insights generati dall’intelligenza artificiale.

Soluzioni e contromisure per eliminare gli sprechi

Passiamo ora alla fase di definizione di possibili contromisure e soluzioni che ci permettano di raggiungere l’obiettivo prefissato e di eliminare gli sprechi dal processo in analisi. Un frequente quick-win è rappresentato dall’implementazione della metodologia 5S, volta al miglioramento delle performance operative degli operatori sul processo grazie alla riduzione di tempo sprecato per la ricerca dei corretti strumenti/attrezzi di lavoro. Applicazioni mobili, così come sensori e interfacce touch, facilitano il cosiddetto approccio dei cartellini rossi, evitando l’utilizzo del cartaceo e rendendo le fasi di Seiri (Scartare) e Seiton (Sistemare) completamente digitali. L’automatico cambio di stato da utile/inutile degli strumenti/attrezzi in base al loro utilizzo così come le notifiche push inviate agli operatori al termine di ogni fase ha un forte impatto sia sull’efficacia della metodologia stessa, sia sul coinvolgimento degli operatori nel progetto. Inoltre, l’integrazione con l’intelligenza artificiale e il riconoscimento dell’immagine facilitano le fasi di Seiso (Spazzare) e Seiketsu (Standardizzare), dove agli operatori è richiesto di tenere in ordine il loro ambiente di lavoro, e di verificare ad inizio turno la presenza di tutti gli strumenti/attrezzi necessari per il corretto svolgimento delle loro attività.

Continuando, tecnologie di realtà aumentata abilitano la creazione agile di SOP (Standard Operative Procedures) contestualizzata ai centri di lavoro e quindi più efficace per essere consumata da parte degli operatori. La trasformazione delle tradizionali SOP cartacee in checklist digitali aumenta quindi l’efficacia della standardizzazione dei processi, riducendo la variabilità nei lead time, la dipendenza sull’esperienza del singolo operatore e, anche, la frequenza degli errori umani. Essendo le persone al centro della filosofia lean è fondamentale che siano al centro della trasformazione digitale delle aziende, e che le tecnologie vengano utilizzate a loro beneficio, evitando loro di spendere tempo in attività non a valore aggiunto e permettendo loro di performare al meglio. Un’ulteriore, e non ultima, alternativa sta nell’utilizzo di Machine learning e schedulatori intelligenti. Grazie al reinforcement learning opportunamente istruito dagli esperti di processo e addestrato in ambienti simulati nel cloud, è possibile aumentare la precisione e l’affidabilità dei processi a monte, permettendo di seguire meglio le esigenze del cliente finale e di implementare quindi la logica di produzione pull.

Conclusioni

E ora, come condividere il successo del progetto e celebrare i risultati ottenuti? Grazie all’hub di collaborazione digitale menzionato sopra, che segue il ciclo dell’evento Kaizen, è possibile creare in pochi click un singolo e unico spazio dove dar visibilità ai progetti di miglioramento svolti in azienda, votare le iniziative dei colleghi, condividere best practice e celebrare insieme i successi.

Concludendo vediamo come le tecnologie digitali rappresentano il mezzo tramite il quale il lean può allinearsi ai nuovi trend dell’industria manifatturiera, preservando sempre la sua robustezza di processo in un contesto in cui i requisiti del mercato diventano sempre più complessi.