L’Italia è il secondo produttore di acciaio in Europa (il primo se consideriamo l’acciaio prodotto a forno elettrico) e il decimo del mondo con quota 24 milioni di tonnellate. Il settore siderurgico nel suo insieme conta circa 70 mila addetti e un fatturato stimato in 48 miliardi di euro. Con queste dimensioni non stupisce che “Acciaio 4.0 – Lighthouse Plant” sia uno dei 4 progetti faro individuati del Cluster Fabbrica Intelligente (CFI) per conto del Ministero dello Sviluppo Economico. Si tratta di un innovativo di progetto di cooperazione industriale, basato su un approccio progettuale che risponde alle esigenze reali delle aziende coinvolte.

I protagonisti questa partnership sono Tenova, società del Gruppo Techint, partner mondiale per lo sviluppo di soluzioni di eccellenza nell’industria metallurgica e mineraria, ORI Martin, azienda siderurgica per la produzione di acciai di alta qualità e BM Group, partner di Tenova, system integrator specializzato nello sviluppo di isole robotizzate intelligenti.

L’intento non è quello di creare un impianto pilota, bensì un vero e proprio impianto industriale che risolva i problemi concreti che i produttori di acciaio incontrano in un mercato fortemente complesso, volatile e ciclico.

Contestualmente c’è anche l’obiettivo di realizzare una Cyber Physical Factory dell’acciaio che, attraverso l’utilizzo delle tecnologie abilitanti di industria 4.0, permetta l’integrazione verticale, orizzontale e trasversale del ciclo manifatturiero. Robotica, machine learning, sistemi cyberfisici, IoT, cloud, realtà virtuale sono le tecnologie 4.0 cui queste aziende si sono affidate.

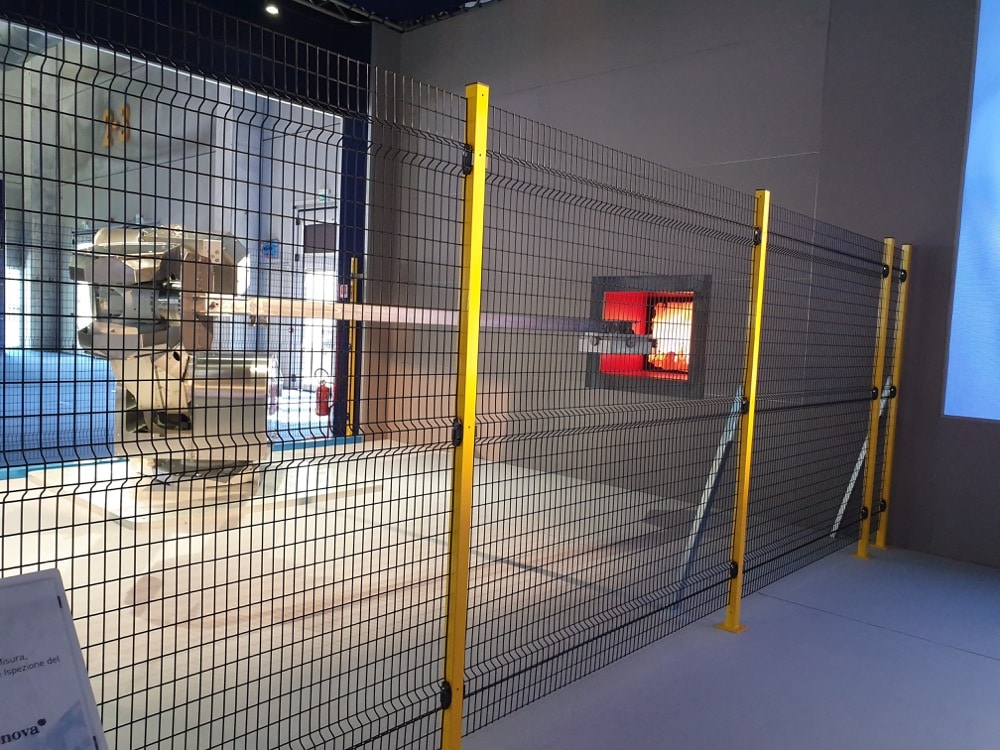

Produrre acciaio 4.0 con macchinari innovativi e connessi è il leitmotiv del progetto, con un’attenzione particolare alla tracciabilità, alla sicurezza, alla sostenibilità ambientale, all’efficienza energetica e all’integrazione tra uomo e tecnologie.

Questo passaggio rappresenta la transizione da una produzione “su misura” a un sistema industriale basato sulla ripetibilità dei processi e sull’economia dei dati. L’ambizione è di dare vita alla prima acciaieria intelligente del Paese.

Vediamo ora i principali concetti emersi durante la tavola rotonda tenutasi alla fiera MecSpe di Parma con i protagonisti del progetto.

Indice degli argomenti

Tenova, dall’automazione di processo alla digital transformation

Tenova è da sempre in prima linea nei processi innovazione. Antonio Catalano, Responsabile Digital Transformation sottolinea gli aspetti di punta del progetto: “Come partner tecnologico delle acciaierie, Tenova utilizza computer, sensori, PLC e sistemi di automazione da oltre 30 anni. La novità portata da Industria 4.0 non consiste nella quantità di tecnologia presente negli impianti.

La vera innovazione sta nella connessione tra macchinari e nella capacità di raccolta dei dati e nell’utilizzo dell’intelligenza artificiale per trarre valore dai dati. La raccolta dati poggia su piattaforme in grado di connettere i macchinari e di consentire a Tenova e Ori Martin di collaborare nella produzione del day-by-day, ottenendo il massimo dall’impianto. In ogni caso oltre a gestire gli aspetti tecnologici stiamo lavorando con le nostre risorse interne per capire come cambieranno i mercati, i prodotti, le soluzioni e i rapporti con i clienti. Dopotutto l’uomo resta al centro di Industria 4.0. I robot allontanano gli operatori dalle zone pericolose e li alleviano da attività faticose, l’intelligenza artificiale li supportano nel prendere decisioni. Non ultimo è lo sforzo che stiamo mettendo in campo per rendere più attrattivo il nostro settore per i giovani”.

Ori Martin, la ricetta per rendere gli impianti più sicuri ed efficienti

Secondo Maurizio Zanforlin, R&D Manager ORI Martin. “Il miglioramento principale portato da questo Lighhouse plant, che vedrà impegnati i partner nella realizzazione della prima acciaieria intelligente d’Italia, sta nei livelli di efficienza e sicurezza dell’impianto. La sfida è quella di accelerare il processo di innovazione portando nuove tecnologie all’interno di un ambiente duro e critico come quello dell’acciaieria, trasversalmente a tutti i processi aziendali. Il progetto Lighthouse dura circa 3 anni e mezzo. La prima fase dove ci sono state implementazioni di strutture e impianti è quasi completamente conclusa. Sulle basi e sui risultati di questa prima fase si costruiranno lo sviluppo e la ricerca industriale.

Nel progetto rientrano la classificazione del rottame, la pesatura del rottame, la definizione delle ricette di carico, la gestione dei magazzini intelligenti con software e hardware di ultima generazione. Ci siamo poi posti come obiettivo la gestione di tutti i parametri ambientali, ottenere quindi un LCA di prodotto e di processo, coadiuvare il lavoro degli operatori evitando le condizioni di pericolo, stress e fatica tipici dell’ambiente siderurgico. Operatori messi a fianco di macchine che che non tolgono lavoro all’uomo ma lo cambiano rendendolo più sicuro, preciso ed efficiente”.

BM Group, l’importanza di cogliere nuove opportunità dalle nuove tecnologie

Fondata nel 1993 BM Group è un system integrator che con il brand Polytec vanta la leadership mondiale nella robotica applicata al siderurgico con oltre 200 soluzioni robotizzate installate nel mondo. Oggi BM Group è un system integrator che entra nella fabbrica con l’approccio di assessment.

Spiega Andrea Tonini, direttore commerciale: “Il coinvolgimento di BM Group nel progetto Lighthouse plant Acciaio 4.0 è legato alla collaborazione plurieannale con Tenova e Ori Martin. BM Group ascolta il cliente, analizza il processo, riscontra i cosiddetti punti deboli e i margini di miglioramento e, attraverso l’implementazione di piattaforme che integrano robotica, sistemi di visione, controllo di processo e automazione, riesce ad ammodernare impianti esistenti con un investimento che si ammortizza in tempi brevi. Oltre all’operatività, l’intelligenza artificiale può essere un punto di raccolta di dati oggettivi di prodotto e di processo.

Da questa valutazione sono nati i nostri sistemi di tracking. Nella combinazione “intelligenza dell’uomo – potenziale della macchina intelligente” c’è la strategia vincente per costruire l’industria del futuro. Il progetto Lighthouse plant Acciaio 4.0 è la conferma di come attraverso l’integrazione di tante soluzioni innovative, l’impianto siderurgico può garantire la sicurezza degli operatori e migliorare la propria produttività per essere competitivo nel mercato globale”.

Armando Martin