L’evoluzione a tutto tondo di una realtà produttiva, anche secondo le logiche 4.0, richiede un programma di lavoro complesso, che va opportunamente pianificato e organizzato nel tempo, seguendo le giuste priorità.

Abbiamo iniziato a parlarvi della trasformazione de La Marzocco in precedenti articoli:

• Trovate qui il racconto di come è nato l’intero programma di lavoro e del re-layout di produzione;

• Trovate invece qui la descrizione di come sia stato necessario riorganizzare i processi di produzione e di logistica.

Vorremmo invece concentraci oggi sulla gestione del cambiamento nell’Organizzazione, passaggio che non va mai trascurato e anzi di fondamentale importanza per il successo di qualsiasi progetto di innovazione.

Come anticipato nei precedenti articoli, infatti, le innovazioni introdotte hanno richiesto una significativa revisione nel modo di lavorare delle persone, non solo in produzione, ma anche nelle funzioni di supporto ad essa.

Il ridisegno del processo di pianificazione dei materiali e della produzione, con l’introduzione di strumenti digitali e di metodologie di lavoro strutturate, è stato uno dei cambiamenti più importanti e anche più complicati da implementare, e verrà descritto nel paragrafo successivo.

Nel paragrafo seguente vedremo invece come, più in generale, si è reso necessario adottare un processo di change management strutturato per accompagnare nel cambiamento tutte le persone coinvolte.

Indice degli argomenti

2. Il nuovo processo di pianificazione della produzione

Per un’azienda produttiva come La Marzocco, il processo di pianificazione della produzione rappresenta la colonna vertebrale dell’intera struttura poiché abilita la trasformazione degli ordini di vendita nel prodotto richiesto dal cliente. Come tale, la strutturazione di questo processo, con una sistematizzazione dell’approccio da un lato e una forte collaborazione di tutti gli attori coinvolti dall’altro, risulta anche un passaggio fondamentale per favorire la trasformazione digitale.

La Marzocco, in uscita da una fisiologica crescita repentina che l’ha portata da piccola a media azienda, effettuava la pianificazione degli ordini in maniera artigianale, senza fare affidamento su un processo strutturato e su uno strumento informativo che la supportasse e ne alleggerisse il carico; per queste ragioni si è reso necessario un ridisegno complessivo che fosse in grado di supportare la trasformazione in corso.

Ma quali sono i principi che ci hanno guidato in questo ridisegno?

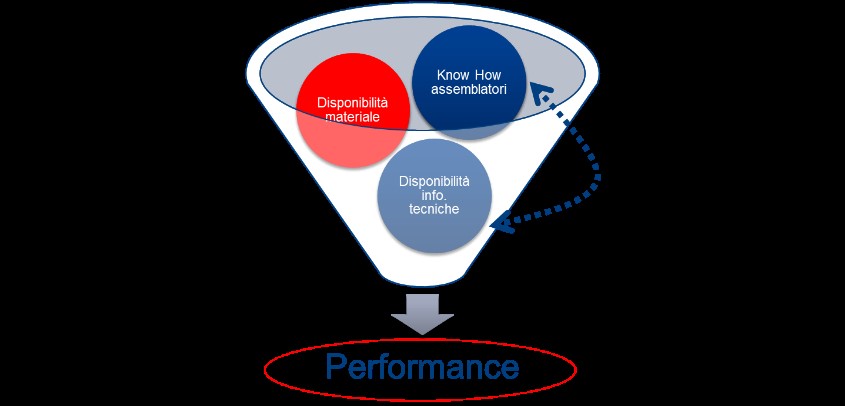

In un’azienda di assemblaggio manuale come La Marzocco, il successo delle performance, come raffigurato sinteticamente in figura 1, viene ottenuto tramite il contributo integrato di tre componenti:

• Disponibilità delle informazioni tecniche

• Know-how degli operatori

• Disponibilità del materiale

Mentre tendenzialmente know-how degli assemblatori e disponibilità delle informazioni tecniche si compensano, per cui è possibile agire almeno su una delle due leve, l’aspetto di gestione dei materiali deve essere affrontato in modo a sé stante. Proprio questo è l’obiettivo ultimo della revisione che, anche considerando una capacità produttiva infinita, deve far fronte a tutti i problemi legati ai materiali (mancanti, obsolescenza, cambi tecnici, spazio disponibile, qualità, …).

Per affrontare questo problema, va considerato che la disponibilità dei materiali è garantita se e solo se, a fronte dei dilatati lead time di approvvigionamento, spesso più lunghi del lead time di consegna richiesto dai clienti, si conosce la sequenza logica e temporale di ciò che verrà prodotto e di ciò che serve per realizzarlo, quindi di ciò che è stato pianificato.

Ecco quindi la necessità di riprogettare il processo di pianificazione, affrontato sulla base di tre fasi di lavoro principali:

• Analisi dello stato as-is e identificazione dei desiderata, in cui sono stati individuati le criticità e i limiti presenti nel modello di gestione in essere nella fase di avvio del progetto e sono stati raccolti gli obiettivi per il futuro;

• Ridisegno del processo, ovvero come superare i limiti e le criticità presenti, rispettando gli obiettivi fissati, per arrivare alle specifiche desiderate;

• Implementazione della soluzione scelta, con supporto al team di sviluppo software, per assicurarsi che le logiche del ridisegno fossero rispettate, ma soprattutto che le persone prendessero possesso del nuovo processo.

Come abbiamo ricordato più volte, La Marzocco rappresenta la classica azienda a cui è richiesto un livello di strutturazione importante nel passaggio da piccola a media impresa: il percorso che abbiamo seguito è stato quindi volto innanzitutto a sensibilizzare le persone coinvolte riguardo la cultura del dato e del processo e, solo in un secondo momento, una volta pronti e consapevoli dei benefici ottenibili, si è virata l’attenzione allo strumento informativo.

Grazie a prototipi sviluppati su fogli di calcolo elettronici, si sono infatti diffusi nell’organizzazione intera il valore intrinseco di un lavoro di questa entità e i benefici che un processo strutturato avrebbe portato a tutti i livelli della filiera. Al di là dell’aspetto di digitalizzazione del processo, elemento che è stato abilitato, come dicevamo, dall’introduzione di uno strumento informativo, è stata l’organizzazione, come andremo a descrivere nel successivo paragrafo, a vedere i cambiamenti più significativi.

Solo nella fase finale del progetto, e dopo che il nuovo processo era ormai entrato a far parte della quotidianità operativa (ci sono voluti parecchi mesi, è uno dei passaggi più difficili da affrontare!), è stato quindi effettuato il passaggio nel sistema informativo aziendale. Le specifiche funzionali sono state definite sulla falsa riga dei prototipi creati sui fogli di calcolo e sulla base delle esigenze di ciascun team, gli sviluppatori si sono occupati di implementare tutti gli adeguamenti necessari al sistema e, infine, è stata organizzata la fase di test con la pianificazione del go-live, articolata in fasi sequenziali in modo da poter valutare eventuali criticità presenti.

3. Il cambiamento nelle persone

Come dicevamo, il progetto ha avuto una durata importante, con avvio a gennaio 2018 e termine in autunno 2019. Proprio l’aspetto temporale dimostra quanto difficile sia stato il cambiamento che, più che di strumento, è stato culturale: le persone hanno infatti man mano preso consapevolezza del dato, nella misura in cui non rappresenta solo un numero ma determina, in ogni sua forma, un impatto sul cliente interno o esterno più a valle.

Rispetto alla gestione precedente, due sono stati i grandi cambiamenti di mentalità che questo progetto ha portato:

• Da un lato, l’organizzazione dell’attività produttiva e di fornitura vista come risultante della domanda di mercato, con le fluttuazioni da cui, come è naturale, essa è caratterizzata;

• Dall’altro la distribuzione degli ordini sulla base della capacità produttiva disponibile nel medio-lungo termine.

Proprio per raggiungere questo equilibrio, i tre attori più importanti coinvolti hanno imparato a collaborare, comprendendo che il risultato delle performance ottenibili da una cooperazione, sarebbe stato ben più elevato rispetto al passato, in cui il contributo di ciascun ente era indipendente dal lavoro degli altri.

È nato così un responsabile del processo di pianificazione con il ruolo di coordinatore e fisioterapista di quella colonna vertebrale di cui parlavamo all’inizio, che, da un lato si interfaccia con le vendite per capire la direzione del mercato e interpretare i possibili trend futuri, dall’altro colloquia con gli acquisti per indirizzarli verso approvvigionamenti efficienti ma che garantiscano il giusto livello di servizio alla produzione.

A questo scopo sono state introdotte due riunioni mensili: la prima allo scopo di recuperare i dati di vendita e le sensazioni dei commerciali, al fine di prevedere i volumi futuri, e la seconda con gli acquisti e la produzione per identificare e soprattutto anticipare eventuali criticità presenti, che prima si riuscivano ad intercettare solo in fase di produzione.

I commerciali hanno compreso che l’assenza di analisi del mercato e di condivisione delle stessa con le operations può generare problemi di stock-out dei componenti necessari e quindi vendite perse; la pianificazione della produzione ha dovuto fare i conti con i limiti della capacità produttiva da un lato e con le richieste dei clienti dell’altro; infine, gli acquisti hanno visto una riduzione del loro carico di lavoro e degli errori inevitabili, che l’assenza di trasparenza e conoscenza della domanda finale si portava dietro, grazie alla maggiore visibilità e alla collaborazione e comunicazione con le altre funzioni. Un forte beneficio è stato inoltre riscontrato dalla produzione e dai suoi responsabili, i quali, con netto anticipo, hanno modo di conoscere i volumi previsti e di predisporre la forza lavoro necessaria a soddisfarli, con la relativa possibilità di organizzare la formazione essenziale.

Non da ultimo, il management, disintermediato dai nuovi responsabili di processo, può oggi ricevere, in modo molto più agevole e preciso, le poche informazioni rilevanti, che sono necessarie per adottare un approccio di data decision making, dove le decisioni vengono prese con vera consapevolezza della realtà, basandosi sui dati di processo.

La formazione, in questo senso, è stata determinante, non solo quella teorica, che è risultata predominante nelle prime fasi di progetto, ma anche il learning by doing con lo sforzo di spiegare i motivi per cui succedevano determinati eventi e quali potessero essere le leve che ne mitigavano gli effetti.

4. Verso la Smart Factory

Abbiamo visto quindi quanto complesso e anche, non neghiamolo, complicato sia stato arrivare fin qui: è stato richiesto uno sforzo importante alle risorse interne e ha comportato soprattutto un cambiamento culturale, del tutto necessario per poter procedere con l’evoluzione che ci si era proposti.

Questo cambiamento culturale però oggi rappresenta un plus di fondamentale importanza per La Marzocco, perché sappiamo bene quanto importante sia riuscire a stare al passo con l’evoluzione tecnologica del mondo industriale e con il nuovo modo di fare business.

Potremo quindi finalmente dedicarci, nell’ultimo articolo a cui vi diamo appuntamento tra qualche settimana, all’ultimo step di questo lavoro, ossia alla vera e propria costruzione della Smart Factory. Siete curiosi?