La crescente competitività dei mercati, specialmente nel settore automotive, ha spinto molte aziende a porre particolare attenzione alla cost-effectiveness dei propri processi. Nell’ambito manufacturing, questa attenzione si declina nel controllo di tre macro-categorie di costi: costi produttivi, costi qualitativi e costi di manutenzione. Negli ultimi anni, l’intelligenza artificiale si sta rivelando in tal senso un prezioso alleato: algoritmi di analisi di immagine (computer vision) stanno diventando sempre più efficienti nell’individuare con precisione parti difettose, mentre algoritmi di analisi dati sono sempre più tempestivi nel prevedere guasti e malfunzionamenti.

Ecco due use-case di applicazioni di questo tipo che dimostrano come nello stabilimento Bosch Vhit di Offanengo (CR) l’intelligenza artificiale stia trasformando i processi per renderli sempre più efficienti.

Indice degli argomenti

Automatic optical inspection: automazione e intelligenza artificiale

La flessibilità produttiva è uno dei pilastri della Lean manufacturing, i cui principi rappresentano la base per un’azienda per raggiungere l’eccellenza operativa. Vhit, azienda leader mondiale nella produzione di pompe vuoto e olio per il settore automotive, non fa eccezione in questo senso: le diverse famiglie di prodotti vengono processate su un numero ridotto di linee di assemblaggio estremamente flessibili, su cui vengono lavorate parti simili e altamente standardizzate. Tutto ciò aumenta la probabilità di generare difettosità durante la produzione, legate all’assemblaggio di componenti errati e dovute al mischiamento di quest’ultimi tra le diverse famiglie di prodotti.

Per far fronte a questo problema, in Vhit è stato sviluppato un sistema di AOI (automatic optical inspection) che unisce automazione classica e intelligenza artificiale. Si tratta di un banchetto stand alone, installato accanto alla relativa linea di assemblaggio, che effettua il controllo sul mischiamento dei componenti da assemblare direttamente sulla corsia di approvvigionamento degli stessi.

Postazione di controllo

Postazione di prelievo

Figura 1: schema del sistema di AOI installato

Il controllo viene effettuato sulla postazione immediatamente precedente a quella di prelievo: se non sono rilevati componenti errati, la scatola che li contiene avanza, pronta a essere utilizzata dall’operatore.

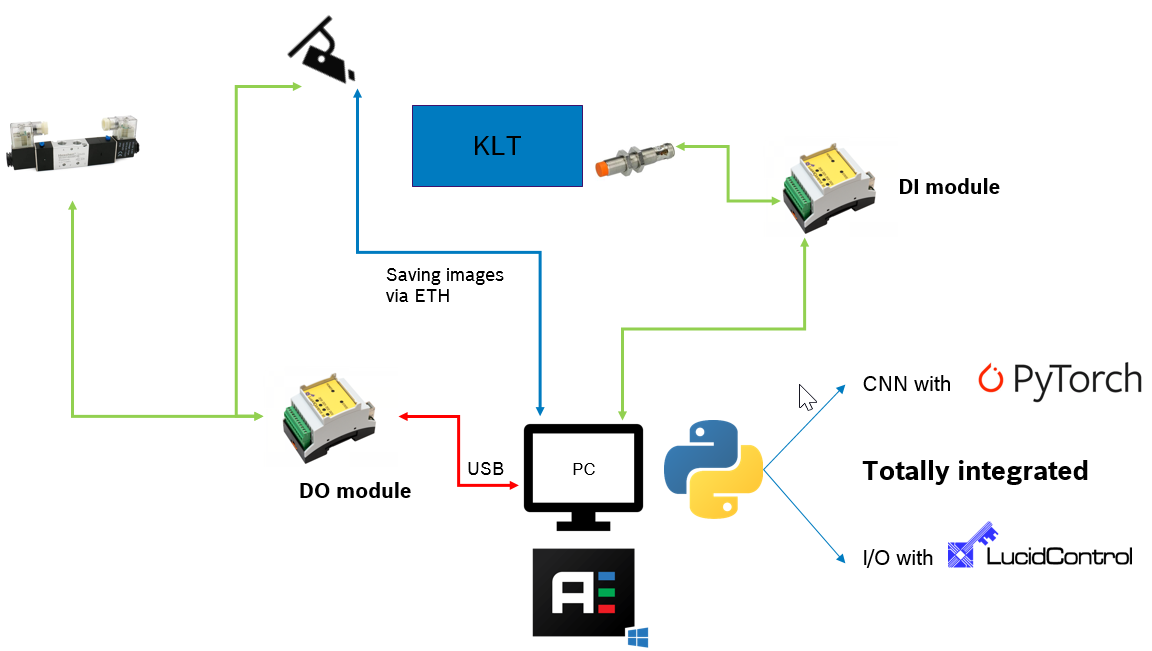

Tutto questo è realizzato con un’architettura estremamente semplice ed economica (figura 2). Il sistema è gestito da un singolo script Python che, da una parte, carica e utilizza il modello di intelligenza artificiale, mentre dall’altra gestisce i segnali di input e di output come un piccolo PLC. Una fotocellula rileva la presenza della scatola che contiene i componenti da analizzare; ogni volta che una nuova scatola è in posizione, viene inviato un trigger a una telecamera, che cattura un frame che rappresenta l’input per i modello di AI. Se l’esito del controllo è positivo, lo stesso script comanda un’elettrovalvola che, tramite un cilindro, permette alla scatola di muoversi. Tutti i segnali elettrici in entrata e in uscita sono convertiti a livello software in variabili booleane tramite l’utilizzo di semplicissime schede I/O, facilmente integrabili in Python tramite apposite librerie.

Figura 2: architettura del sistema AOI

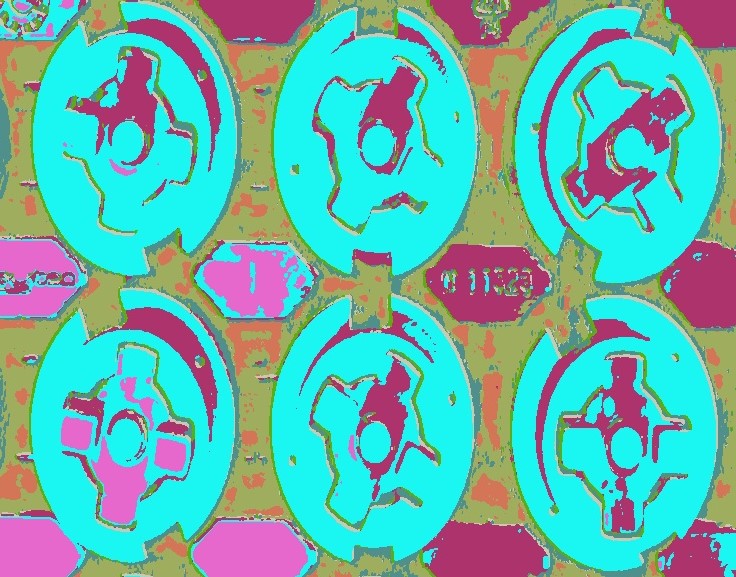

In particolare, la Fig. 3 mostra una scatola contenente i componenti che vengono analizzati. Si tratta di rotori plastici che, tramite l’accoppiamento con l’albero a camme del motore, mettono in rotazione la pompa a vuoto e le permettono di aspirare aria dal booster.

Figure 3: esempio di scatola di rotori

L’algoritmo di AI è costituito da due diversi modelli: il primo ha l’obiettivo di estrarre ciascun rotore dall’immagine, mentre il secondo procede con la classificazione di tutti i rotori, uno per uno, controllando che appartengano tutti alla stessa famiglia.

Questo use-case è molto interessante poiché mostra come algoritmi supervisionati e non possano coesistere all’interno della stessa applicazione: infatti l’estrazione dei rotori è effettuata tramite un algoritmo di clustering (unsupervised learning) che lavora sui singoli pixels, mentre per la loro classificazione è utilizzata una rete neurale convoluzionale allenata per tale scopo (supervised learning).

Figure 4: esempio di rotori segmentati dall’immagine di partenza. La prima parte del modello restituisce per ciascuna scatole le coordinate di tutti i rotori utilizzate poi per l’estrazione.

Manutenzione predittiva: analisi real time dei parametri macchina per la previsione di futuri guasti

L’AI, unita alla sensorizzazione e alla costruzione di adeguate architetture del dato, ha permesso anche di rendere ‘intelligenti’ impianti e macchine piuttosto datati, che oggi sono in grado di segnalare con adeguato anticipo il verificarsi di un futuro guasto o malfunzionamento. Tutto questo può portare importanti vantaggi a livello economico specialmente su macchine utensili ad alta produttività e impiegate per la lavorazione di componenti costosi, dove la rottura di un utensile può comportare un numero considerevole di scarti.

Questa opera di digitalizzazione e modernizzazione è stata portata avanti in Vhit su diversi centri di lavoro (figura 5); si tratta di macchine a controllo numerico a 5 assi che eseguono operazioni di sgrossatura e foratura su diversi componenti in ghisa.

Figure 5: esempio di centro di lavoro in Vhit

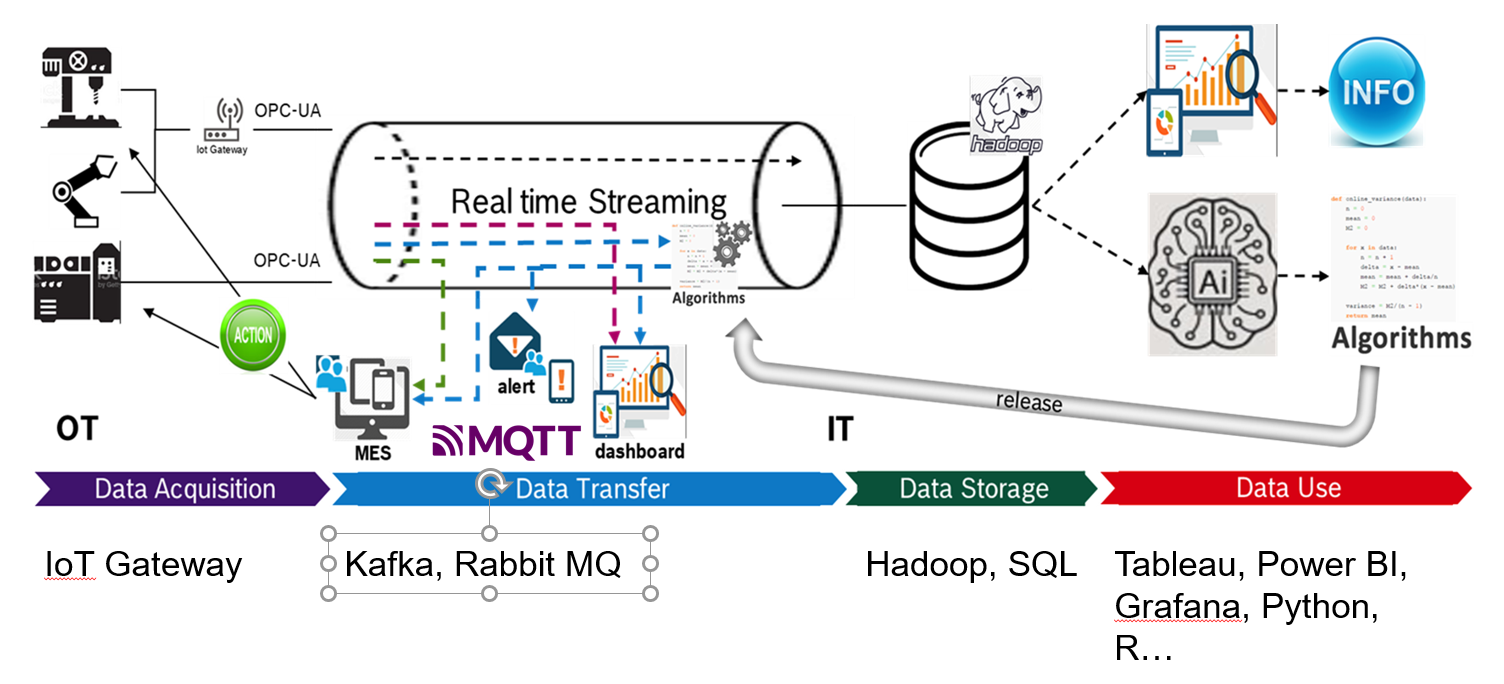

Le macchine sono state per prima cosa integrate all’interno dell’architettura IT aziendale (figura 6) al fine di poter raccogliere efficientemente le variabili fisiche relative al loro funzionamento e ai cicli di lavoro (velocità degli assi, correnti assorbite, etc.); a queste sono stati poi aggiunti ulteriori dati raccolti da sensori di nuova installazione (come un accelerometro montato sul mandrino della macchina), con l’obiettivo di sviluppare un algoritmo di manutenzione predittiva più accurato.

Alla fine di ogni ciclo di lavoro (12 pezzi) i dati relativi alla lavorazione sono salvati in formato json su un pc presente a bordo macchina, collegato alla rete aziendale; da qui vengono immessi all’interno dell’architettura IT, che è stata sviluppata con l’intento di gestire nella maniera più efficiente possibile flussi di dati real-time. Infatti, utilizzando semplici software e librerie che permettono di comunicare tramite protocollo mqtt, qualsiasi pc connesso alla rete aziendale può ricevere e utilizzare questi dati; ciò dà la possibilità di scegliere la macchina su cui far lavorare l’algoritmo di intelligenza artificiale garantendo grande flessibilità.

Figure 6: architettura del dato in Vhit

Questa modalità di fruizione dei dati consente di sviluppare e implementare in maniera estremamente semplice algoritmi di predizione che riguardino qualsiasi processo aziendale. Il codice utilizzato per questo particolare use-case legge tramite mqtt i file json pubblicati dalla macchina utensile; dopo una fase di pre-processing, questi vengono dati in input a un modello che ha l’obiettivo di indicare il tempo rimanente prima della successiva rottura utensile.

Entrando maggiormente nel dettaglio, il modello di AI sviluppato è un classificatore di tipo XGBoost che, considerando una soglia di tempo impostata (e impostabile) dall’utilizzatore, è in grado di prevedere con un’alta precisione se la successiva rottura dell’utensile si verificherà entro tale soglia. L’algoritmo è inoltre integrato con una dashboard in cui vengono visualizzate le predizioni in real-time, al fine di monitorarne le performance, e con un sistema di alert che in caso di rottura imminente avvisa i tecnici preposti tramite email.

La fase di training del modello ha richiesto un grande lavoro di raccolta ed elaborazione dei dati. Partendo dagli eventi di rottura utensile estratti dal MES aziendale si è costruito un corposo dataset in cui, a ciascuna registrazione delle variabili della macchina (input) è stato associato il tempo rimanente prima della successiva rottura utensile e da qui si è preceduto con la definizione della variabile booleana di target tenendo in considerazione la soglia impostata. Il dataset di training, strutturato in questa maniera, contiene dati di 5 mesi di attività della macchina.

Il team di Vhit però non si vuole fermare qui e sta già lavorando a possibili miglioramenti del modello. In particolar modo l’obiettivo è duplice:

- costruire un modello di regressione che sia in grado di prevedere l’esatto numero di minuti rimanenti prima della successiva rottura

- tenere in considerazione per il labelling non solo eventi di rottura utensile ma, in generale, guasti e malfunzionamenti di qualsiasi origine.

Conclusioni

I due progetti di AI appena descritti fanno parte di un bacino più ampio che lo stabilimento sta sviluppando. Il manufacturing non è e non sarà l’unico processo aziendale coinvolto: dalla logistica, con la gestione del magazzino, alle vendite, con applicazioni di previsione della domanda, tutti gli enti sono attualmente interessati da una trasformazione verso la digitalizzazione. Tutto ciò è stato reso possibile grazie alla creazione di team inter-funzionali all’interno dei quali l’entusiasmo verso nuove tecnologie viene condiviso da tutti, favorendo così una diffusione trasversale di competenze e conoscenze