Industria smart significa una fabbrica più intelligente, capace di coniugare vision, tecnologie e metodologie 4.0 per ripensare l’organizzazione della produzione e della distribuzione. L’innovazione è esponenziale: non solo migliora i tempi e i modi del lavoro ma contribuisce a incrementare la soddisfazione di tutti gli attori della supply chain: colleghi, collaboratori e clienti finali.

Indice degli argomenti

Tra i motori dell’innovazione, le aziende hanno fatto quadrato

A tematizzare i punti chiavi dell’industria smart e del valore delle tecnologie esponenziali sono stati gli ospiti di un evento intitolato “Tra i motori dell’innovazione: vieni a scoprire le tecnologie per migliorare i tuoi processi“, organizzato da Tenenga e Tecno-soft, in collaborazione con Opticon, Zebra Technologies, Scatolificio Schiassi e Universal Robot, nel prestigioso museo Ferruccio Lamborghini a Funo d’Argelato, nei pressi di Bologna. Special guest 4 aziende italiane: Cefla, Idea Group, Zanetti e Gruppo Grifo. I portavoce aziendali hanno raccontato come e perché hanno scelto di reingegnerizzare l’organizzazione ed il business, scegliendo un approccio più smart.

Il valore delle tecnologie esponenziali nelle filiere

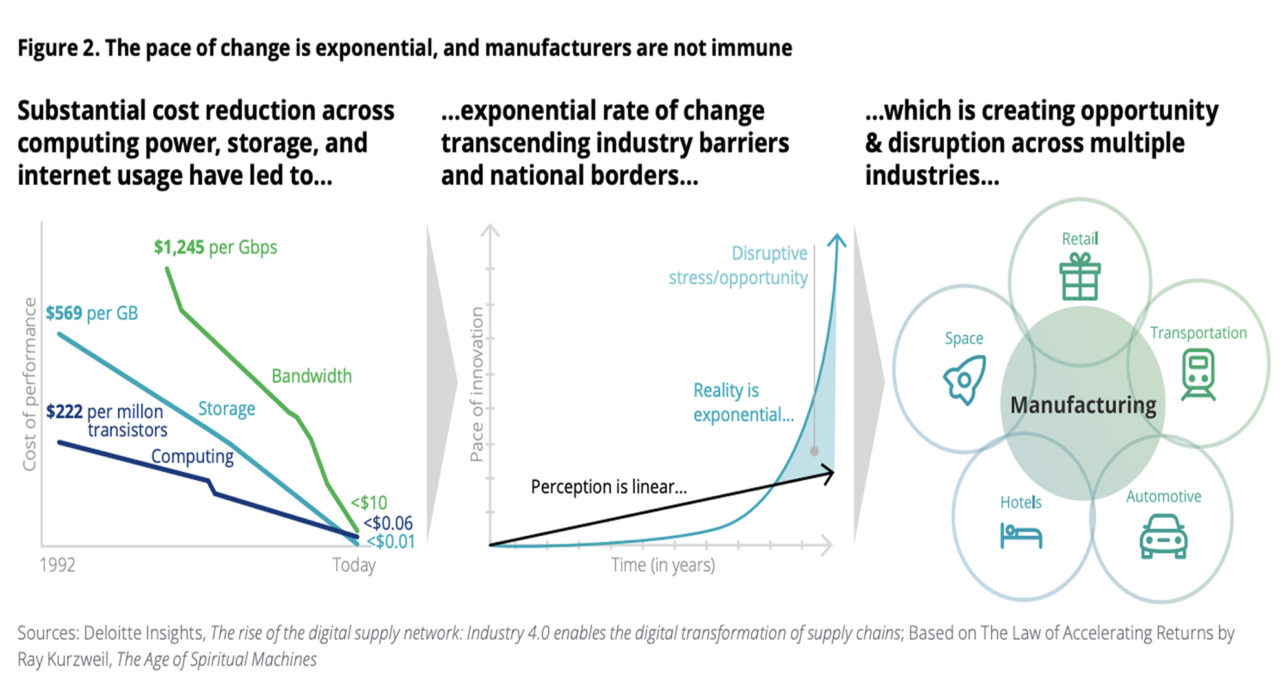

L’evento è stata l’occasione per fare il punto e capire le nuove prospettive di sviluppo. Ieri il mondo della produzione era basato su una crescita lineare, associata a cambiamenti incrementali e sequenziali. Oggi, invece, le tecnologie esponenziali portano le aziende a compiere un salto quantico rispetto a qualsiasi orizzonte di ragionamento tattico e strategico.

Industria smart: 4 aziende raccontano esigenze e soluzioni

A confermare il valore dell’innovazione quattro testimonial del mondo imprenditoriale che hanno condiviso come e perché l’industria smart trasforma la supply chain in una value chain.

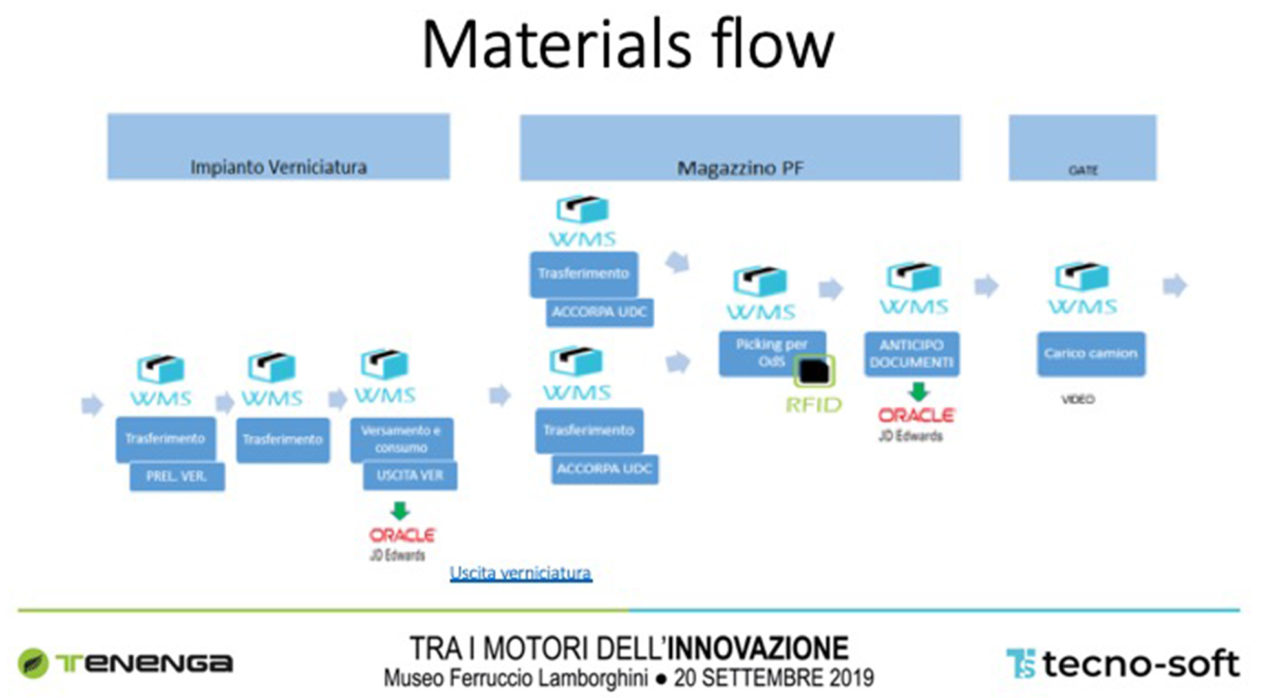

Il caso CEFLA: Movisped in fabbrica fino alla spedizione certificata

Elisabetta Zardi, responsabile della Programmazione della produzione in Cefla ha spiegato come il gruppo, leader nello sviluppo di progetti di Retail Design e Contract completi sia riuscito a ottimizzare la supply chain, lavorando di reingegnerizzazione e integrazione: dalla fabbrica alla spedizione certificata. L’azienda, infatti, ha soglie di produzione estremamente massive: su base annua si parla di 9 milioni di movimenti, 5.000 ordini di vendita, pari a 130.000 righe ordine spedite con 40.000 pallet in uscita con 3.000 camion addetti al trasporto da gestire. A fare la differenza il binomio MoviSped e tag RFID che ha portato efficienza, velocità e precisione in tutti i flussi di lavoro. Dalla gestione dei materiali grezzi alla consegna di soluzioni di arredo complete, barriere casse e sistemi di illuminazione inclusi, l’azienda è riuscita a ottimizzare i flussi di lavorazione, perfezionando così i processi di produzione e di consegna.

Il caso Idea Group: Migliorare la sostenibilità in una linea di assemblaggio di arredo-bagno attraverso la tracciabilità dei singoli prodotti

Andrea Portello, portavoce di Idea Group, leader mondiale nel settore dell’arredo-bagno, ha raccontato come l’azienda sia riuscita a potenziare la sostenibilità della produzione. Per capire meglio bastano due numeri per tutti: l’impianto produce un mobile ogni 2,5 minuti, con un cambio repentino dell’articolo che mediamente si verifica ogni 7,5 minuti. Questo significa che nello stesso arco temporale si producono mobili con ciclo di lavorazione incentrato su tipologie e valori anche molto differenti. Questo per l’operatore addetto alla catena di montaggio si traduce nella necessità di conoscere le lavorazioni di tutti i mobili e di prestare massima attenzione sia nella scelta delle componenti che nelle modalità di assemblaggio. Introducendo una soluzione di tracciabilità e rintracciabilità basata sull’uso di Qr code, il gruppo è riuscito a ridurre lo stress degli operatori. Scegliendo un modello di industria smart, la direzione ha installato una serie di pc e monitora supporto di 10 postazioni di lavoro in modo da consentire una visualizzazione più immediata e intuitiva agli addetti. Oltre all’interconnessione con il sistema informatico della soluzione adottata e all’eliminazione dell’etichetta di produzione, è stato introdotto un sistema di pick to light wireless, che ha migliorato e velocizzato la gestione associata ai prelievi dei vari componenti da assemblare, È così che l’azienda è riuscita ad azzerare i margini di errore e a standardizzare il processo di montaggio, incrementando la qualità di tutta la sua produzione.

Il caso Zanetti: Big Data Analytics nella logistica di magazzino

Francesco Vincenti, MBA. Plant Manager & Big Data Analyst di Zanetti, ha illustrato i vantaggi di una gestione dei Big Data evoluta. Zanetti da oltre un secolo produce, stagiona e commercio formaggi tipici italiani e oggi è la numero uno nell’export di Grana Padano e Parmigiano Reggiano. All’interno dell’azienda, in dettaglio, è presente una divisione che commercializza circa 1.000 tipi diversi di formaggi prevalentemente distribuiti al canale Normal Trade, quindi con una frequenza di picking molto elevata. L’esigenza era trovare la configurazione ideale della cella di prodotto finito in modo da massimizzare l’efficienza del picking. Le forme di formaggio prodotte dall’azienda, infatti, vengono stagionate in diversi magazzini, alcuni di proprietà dell’azienda altri di terzi. Pertanto era fondamentale conoscere in ogni momento lo stato di occupazione di ogni singolo magazzino di stagionatura di proprietà, con informazioni di dettaglio relative alla categoria, alla subcategoria e al grado di stagionatura del formaggio. Utilizzando in maniera congiunta un’analisi tabellare, un’analisi grafica e una basket analysis per evidenziare la distanza percorsa con la vecchia configurazione dal punto di picking ad ogni singolo punto di prelievo e quale invece sarebbe stata la configurazione ottimale, Zanetti ha fatto la differenza.

Con gli stessi prodotti presenti nella cella di prodotto finito, grazie alla nuova configurazione, in due mesi gli addetti al prelievo percorrono 756.540 metri (ben 756 chilometri!) in meno rispetto a quelli che avrebbero perocrso con la vecchia configurazione. In questo modo l’azienda ha ottimizzato l’efficienza della logistica, abbassando il costo totale di stagionatura presso i magazzini di terzi e migliorando il time to market del business.

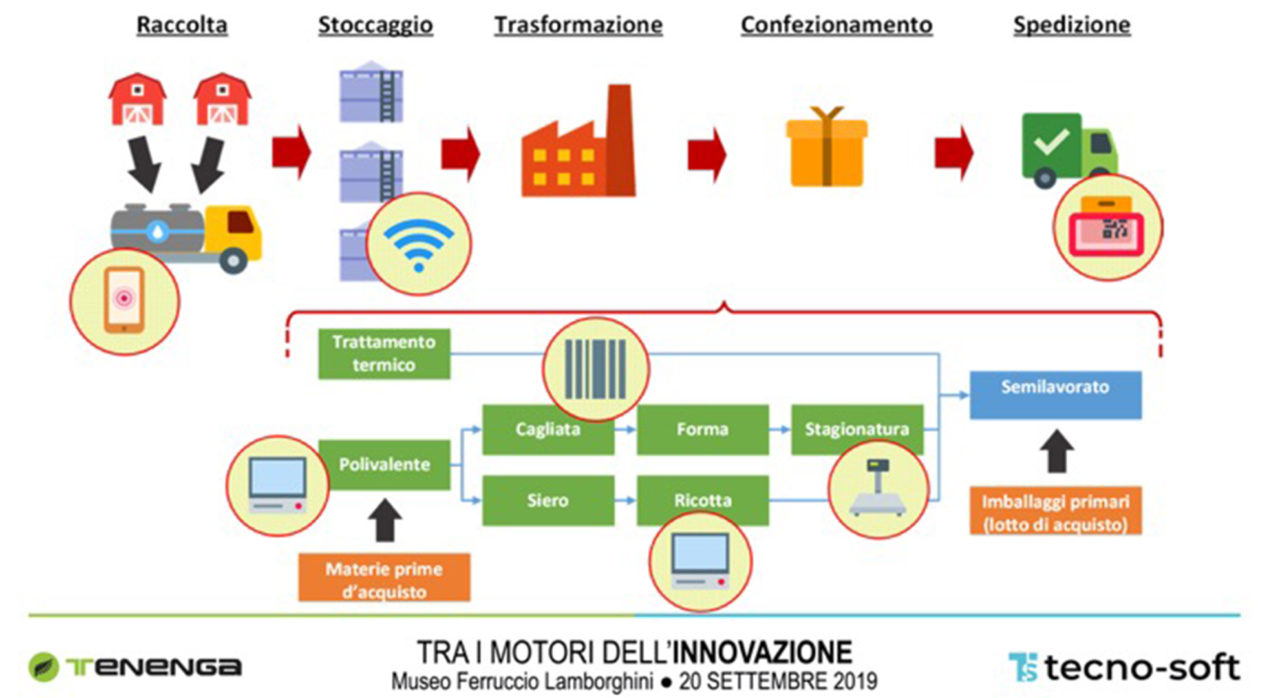

Il caso Gruppo Grifo: Tracciabilità e rintracciabilità alimentare fino al miglioramento del processo produttivo

Fabrizio Negri, supply chain manager di Gruppo Grifo ha presentato un modello esemplare di industria smart. L’azienda, che è una Società Agricola Cooperativa operante da oltre 40 anni nell’ambito agroalimentare, aveva necessità di migliorare la gestione della filiera del latte, dalla raccolta dai vari allevatori allo stoccaggio, dalla trasformazione al confezionamento, includendo anche la spedizione. Introducendo un processo di tracciabilità e rintracciabilità innovativo, coniugando tecnologie mobile, identificazione univoca e una nuova intelligenza sistemica, l’azienda ha cambiato passo alla governance. La tecnologia ha permesso all’azienda di migliorare la strategia e il business, velocizzando i tempi di produzione e consegna, riducendo gli sprechi in termini di rilavorazioni e sovrapproduzioni, ottimizzando la logistica e i trasporti.

Industria smart significa condivisione e co-creazione

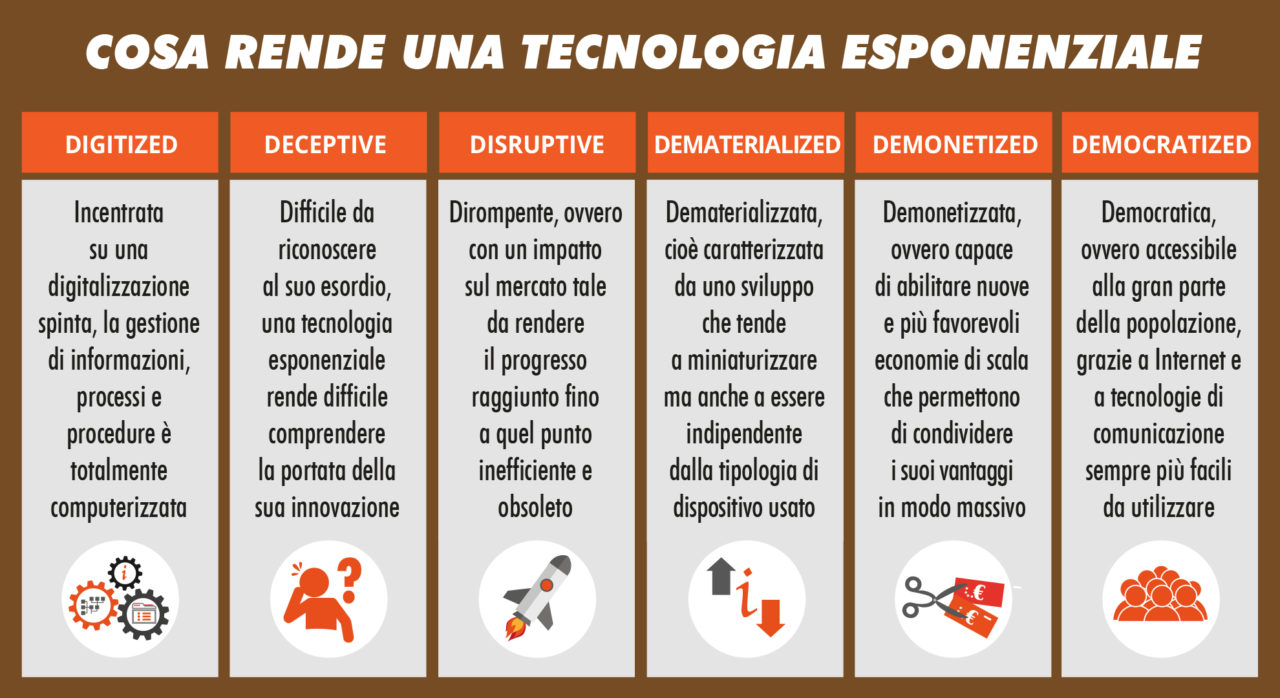

La premessa dell’industria smart è il cambio di passo associato alla capacità di mettere a fattor comune varie innovazioni: dalla nanotecnologia alla robotica, dalle tecnologie mobile alla Internet of Things o alla Blockchain, solo per citare le più note. Sul principio della ricombinazione di diverse scoperte, che possono appartenere anche a branche diverse della scienza, della biologia, della fisica, della meccanica, dell’informatica o dell’elettronica, si creano nuove economie di scala basate sulla condivisione e sulla co-creazione.

Non a caso, i principali attori del secondo millennio sono proprio i system integrator che, in qualità di partner delle imprese, aiutano le organizzazioni a cavalcare il cambiamento e a fare la differenza, combinando varie tecnologie e soluzioni, mixando creatività progettuale, competenze su più ambiti tecnologici ed esperienza nell’integrazione e nello sviluppo.