In uno scenario economico dinamico come quello attuale le aziende hanno necessità di ottimizzare l’intera supply chain per riuscire a rispondere in modo tempestivo alle esigenze del mercato e a intercettare nuove opportunità di business. La business agility deve essere supportata da metodi e tecnologie in grado di fare dialogare i dati sia all’interno che all’esterno dell’azienda. Per rendere veramente smart la supply chain è quindi fondamentale non solo il passaggio dai tradizionali silos al data lake, ma anche l’evoluzione del concetto di Digital twin, rappresentazione virtuale statica di un prodotto, verso il più complesso Digital thread, rappresentazione virtuale dinamica dell’evoluzione del prodotto lungo la supply chain.

Nel contesto manifatturiero e, in particolare, in quello delle imprese di produzione discreta, la realizzazione di un Digital thread consente di ottimizzare il processo produttivo. Un caso concreto di applicazione di questo modello è Edith, software di sincronizzazione del processo con modellazione automatica che crea un Digital thread del prodotto abbattendone drasticamente i tempi di gestione. Incentrando il flusso sul disegno tecnico Edith rende estremamente più efficiente l’aggiornamento e la sincronizzazione bidirezionale delle diverse unità logiche aziendali, a fronte di esigenze di perfezionamento del progetto, della disponibilità istantanea delle diverse componenti o di necessità derivanti dal contributo delle unità logiche aziendali non ordinariamente coinvolte nel processo di definizione tecnica del prodotto. Vediamo dunque più in dettaglio il possibile impatto del Digital thread nell’intera supply chain.

Indice degli argomenti

Digital thread e Digital twin

Tech Target ci propone un’interessante definizione di Digital thread: “un framework di comunicazione che, all’interno della catena del valore di un’azienda, connette elementi tradizionalmente indipendenti (i silos) offrendo una vista digitale integrata attraverso l’intero ciclo di vita del prodotto o servizio”.

Una simile definizione rimanda immediatamente a concetti di Product data management (PDM), Product lifecycle management (PLM), Digital twin, Enterprise asset management (AEM), ERP. In realtà la creazione di un Digital thread è forse ciò che meglio rappresenta il percorso concreto di trasformazione digitale all’interno di un’organizzazione, aldilà delle singole (e spesso parziali) iniziative di digitalizzazione che troviamo all’interno delle aziende.

Vediamo quindi più da vicino come funziona e come si colloca all’interno di uno dei possibili ambiti di applicazione, quello manifatturiero.

È molto tipico vedere il processo manifatturiero partire all’interno di un PDM/PLM, nella fase di concezione e creazione di un nuovo prodotto. Il PLM è lo strumento che permette di associare i disegni digitali che i progettisti creano attraverso un CAD ai componenti di prodotto, associandone altresì la distinta base (BOM) che ne rappresenta le caratteristiche progettuali, di costruzione e manutenzione. Le informazioni contenute in un PLM entrano tipicamente in un ERP, che ne traccia produzione e assemblaggio, e ne aggrega i dati economici creando in ultima istanza la distinta base di spedizione. Occorre inoltre tenere conto del fatto che gli specifici software a supporto, cosi come citati precedentemente, non hanno ordinariamente funzioni native di interconnessione e sincronizzazione reciproche.

A questo punto tutti gli elementi (digitali) sono pronti per poter mettere sul mercato il prodotto, fase in cui l’Enterprise asset management entra in gioco. Un EAM viene tipicamente adottato per garantire una gestione digitale dell’asset fisico (il prodotto) durante il suo ciclo di vita: dalla messa in opera ed avviamento, alla sua vita operativa, fino alla manutenzione e ritiro dal mercato. Il tracciamento dell’asset durante il suo ciclo di vita operativa va concretamente a “mapparsi” nella distinta di manutenzione del prodotto. In ogni fase è poi possibile rappresentare il prodotto anche su uno spazio virtuale attraverso la creazione di un Digital twin. La digitalizzazione di ogni fase del processo manifatturiero, se da un lato porta efficienza attraverso l’automatizzazione delle single fasi, dall’altro non rappresenta più al giorno d’oggi un reale vantaggio competitivo. Il reale valore è rappresentato dalla capacità di creare un framework digitale, il Digital Thread appunto, che lavori in modo trasversale ai tool già in uso e connetta gli elementi degli asset per dare una vista digitale integrata in grado di:

- fornire una vista dinamica del prodotto durante ogni sua fase

- garantire la disponibilità di dati real time a ogni attore (ufficio tecnico e progettazione, produzione, field services, etc..) in modo da poter reagire più rapidamente a cambiamenti del contesto

- abilitare l’approccio data-driven al processo decisionale.

A volte si tende a confondere un Digital thread con il Digital twin. In molti contesti il Digital twin è il modello digitale del prodotto, così come viene progettato e ingegnerizzato. Una vista statica. Un prodotto però, spesso si trasforma durante la produzione, l’assemblaggio e la sua vita operativa. Per tracciare questa evoluzione è possibile creare un Digital thread, un “filo digitale” che, connettendo il prodotto lungo tutta la catena del valore, permette di creare gemelli digitali dinamici che vengono aggiornati automaticamente in ogni reparto aziendale: dalla contabilità alla gestione del magazzino. In questo modo, al sorgere di una necessità di perfezionamento del prodotto durante la sua vita operativa, ad esempio, si è in grado di individuare rapidamente gli elementi su cui operare e fornire in tempo quasi reale le informazioni utili a progettisti, ingegneri, operatori di produzione per potersi adeguare coerentemente. Particolarmente importante osservare come nella ordinaria gestione del processo, il feedback dal reparto produttivo sia ordinariamente una procedura che viene sollecitata dagli organi direzionali, mentre in una architettura con Digital thread tale aspetto diventa una ordinaria prassi di lavoro.

Digital thread come strumento di vantaggio competitivo per le aziende manifatturiere

Oggi la creazione di Thread digitali rappresenta una delle maggiori sfide per le aziende per mantenere ed intercettare nuovo vantaggio competitivo. Le realtà che non riusciranno a innovare il processo produttivo introducendo metodi e tecnologie agili e basate sull’analisi dei dati difficilmente riusciranno a sopravvivere in mercati dinamici come quelli attuali. Si prevede infatti che il 50% delle aziende inerite nel S&P 500 usciranno dalla lista durante la prossima decade. Secondo Forbes più di un terzo degli executives dichiara di subire pressione competitiva da Startups o Player di nicchia nativi digitali; al contempo più del 60% degli stessi manager considera prioritario l’utilizzo dei dati.

Gli ostacoli all’adozione di una strategia digitale sono però ancora molti. Uno studio IDC, ad esempio, mostra come le aziende spendano più tempo nel processo di “ricerca” delle informazioni rispetto al processo di “analisi” ed evidenzia come l’approccio a data lake fallisca frequentemente per mancanza di management capabilities (generando quindi più costi che valore).

In tale contesto, il Digital thread ha le potenzialità di rimuovere silos organizzativi ed architetturali, aumentare l’accuratezza e la trasparenza del flusso di dati lungo l’intera catena del valore rendendo più agile il processo di decision-making.

Benefici dell’approccio Digital thread

L’impatto in termini di benefici di una strategia basata sul Digital thread è molteplice. Introducendo un framework di comunicazione lungo tutto il processo manifatturiero si va innanzitutto a migliorare le operations. Grazie al Digital thread, infatti, tutti gli attori coinvolti nello sviluppo di un prodotto potranno cooperare e prendere decisioni sulla base dello stesso set informativo.

Avere a disposizione i dati relativi al prodotto durante l’intero suo ciclo di vita, permette di rendere drasticamente più rapida la fase progettuale, passando dalla progettazione parametrica a quella automatica. Questo consente di ridurre il carico di lavoro dell’ufficio tecnico rimuovendo un classico collo di bottiglia presente in particolar modo in aziende organizzate su produzione discreta (effetto tanto più evidente quanto più il prodotto è caratterizzato da una componente artigianale – non automatizzata – di produzione).

I benefici potenziali sono conseguibili anche nel processo produttivo. Mettere a disposizione di un team di progettisti ed ingegnere i dati relativi alla produzione e strumenti per simulare il comportamento di un prodotto utilizzando dati reali (e non solo teorici) permette loro di “ideare” il prodotto avendo in testa i KPI di produzione e di ottimizzarlo di conseguenza garantendo:

- cicli produttivi più brevi

- tempi di fermo e cambio setup macchina ridotti

- riduzione degli scarti.

Tutti i benefici diretti contribuiscono altresì in modo indiretto ai KPI strategici dell’azienda relativi all’aumento della produttività, miglioramento dei margini, time-to-market più rapido.

Edith: ottimizzazione dei processi nelle aziende di produzione discreta

Uno degli ambiti di applicazione più interessanti del Digital thread è quello della produzione discreta: aziende che lavorano su commessa e ordinazione di prodotti non standard o semi-standard ed hanno spesso la necessità di creare un nuovo disegno tecnico per ogni nuovo progetto.

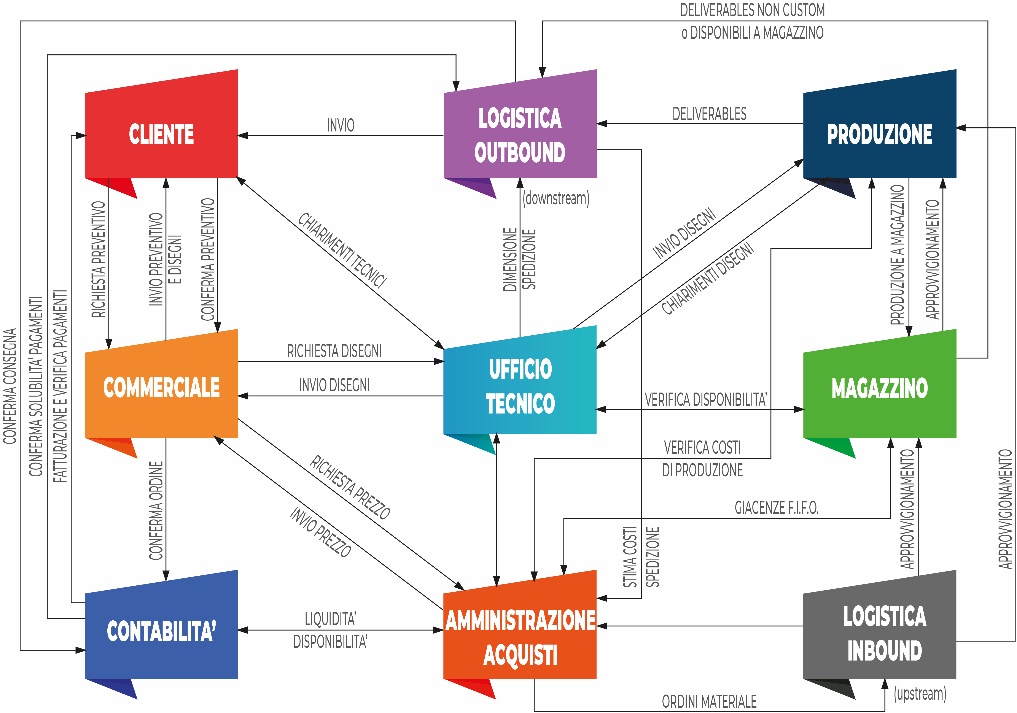

L’attuale modalità di lavoro prevede un accentramento dell’operatività sull’ufficio tecnico, che diventa un collo di bottiglia rispetto a tutte le fasi della supply chain, dall’acquisizione dei requisiti, alla prima progettazione, fino ai successivi aggiornamenti. (vedi Figura 1)

Figura 1: Rappresentazione del flusso di dati lungo la supply chain di un’azienda a produzione discreta

A partire da questa problematica di scarsa efficienza di gestione dei disegni tecnici, è nato il progetto Edith realizzato da una società di ingegneria caratterizzata da un approccio integrato di progettazione, e una azienda che supporta le aziende nel processo di digital transformation, con una particolare expertise nell’ambito dell’Industria 4.0, di cui fanno parte gli autori.

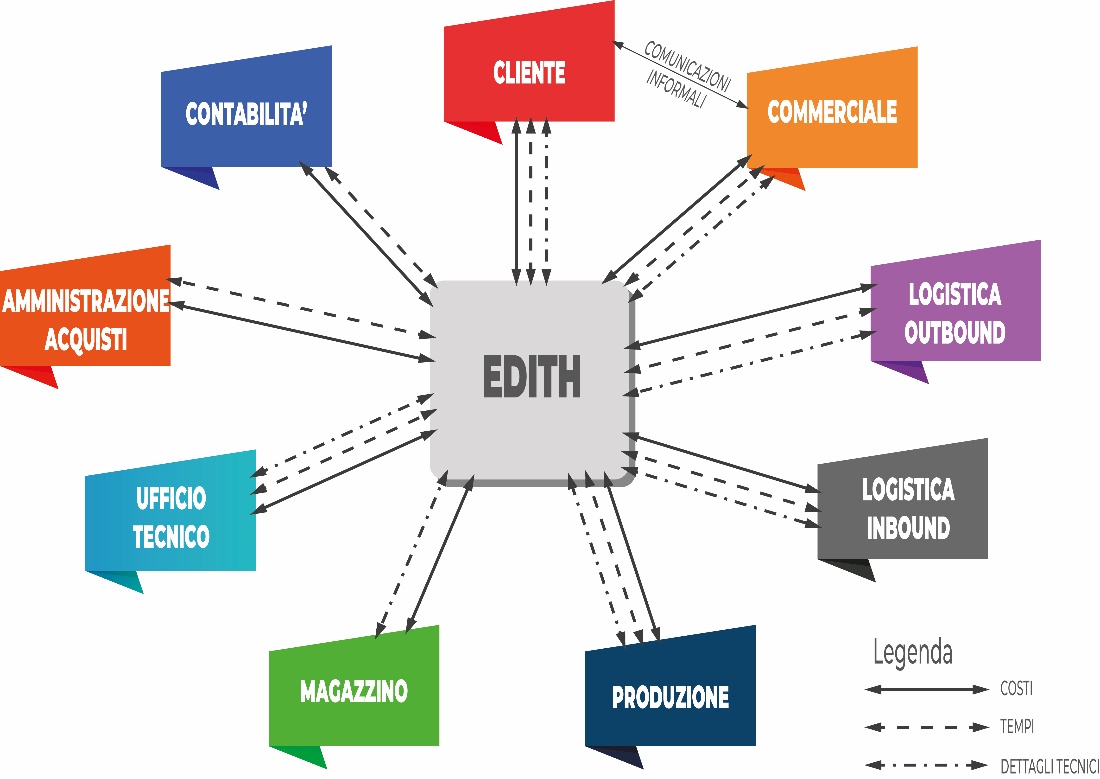

Edith è una piattaforma di sincronizzazione del processo con modellazione automatica e produzione di elaborati tecnici e progettuali. Edith genera un Digital thread del prodotto ovvero un modello virtuale dinamico che proprio come un “filo digitale” mette in relazione diversi Digital twin, ognuno dei quali fedele per caratteristiche fisiche, dimensionali e tecniche del disegno tecnico in una specifica fase della sua vita progettuale. Ogni variazione dei parametri in qualunque fase del processo genera un aggiornamento in tempo reale del digital twin e di tutti i software aziendali con cui Edith è integrato (ERP, software di gestione ordini PDM, PLM). L’ufficio tecnico, che in un modello tradizionale è al centro del flusso di dati, con Edith viene liberato dall’intervento costante ad ogni modifica, aggiornamento o necessità di acquisire informazioni per la produzione; il flusso di lavoro sia interno sia esterno viene così ottimizzato.

L’applicazione della piattaforma Edith nel contesto di un’azienda di produzione discreta consente la riduzione del tempo di progettazione end to end di più del 70% con un aumento della capacità produttiva generale. Questa ottimizzazione del processo di produzione e gestione del disegno tecnico ha un impatto a diversi livelli aziendali, in quanto consente di:

- incrementare l’appetibilità del prodotto in fase di preventivo, corredando lo stesso con disegni con dettaglio definitivo e già personalizzati sulle esigenze del cliente

- ottimizzare la comunicazione e la condivisione delle informazioni tra i reparti dell’azienda

- liberare le risorse da attività ripetitive per poterle dedicare ad attività a valore aggiunto come la ricerca e sviluppo (non solo progettisti, in quanto eliminata la necessità di gestire e sincronizzare le informazioni, questo si riflette in efficienza su tutti i reparti)

- ridurre il time to market

- ridurre drasticamente l’insorgenza di refusi progettuali ed errori di produzione.

Conclusioni

L’approccio con Digital thread abilita una gestione efficiente dei dati, la collaborazione digitale lungo l’organizzazione, l’identificazione dei colli di bottiglia lungo la catena del valore e migliora la business agility. L’approccio con Digital thread può avere un impatto molto importante nel settore manifatturiero, anche e soprattutto nelle aziende di produzione discreta che possono così rendere smart la supply chain, grazie ad un framework di comunicazione che mette in dialogo i dati e ottimizza le operation. Queste considerazioni sono particolarmente rilevanti per imprenditori e manager in un contesto come quello attuale dove questo tipo di progettualità può essere finanziata tramite le agevolazioni previste dai piani a supporto dell’Industria 4.0. Per un approfondimento è a disposizione l’ebook gratuito “Industria 4.0 per uscire dalla crisi”.