Il manifatturiero, più altri settori, ha bisogno di concretezza. Per le imprese di produzione, soprattutto se con processi complessi, l’innovazione digitale è una sfida che ha bisogno di essere testata, valutata, analizzata sul campo. Le imprese chiedono un lavoro congiunto con provider di infrastrutture, di applicazioni e di system integration e necessitano di accompagnare questi sviluppi con percorsi di formazione, per preparare le persone al cambiamento. Il progetto di digitalizzazione è il frutto di un lavoro di sperimentazione e di personalizzazione che deve mettere in campo una vista su tutti i componenti della filiera del valore e sperimentare anche nuove forme di collaborazione e di supporto con le imprese e tra le imprese stesse, in una prospettiva di ecosistema. Più in cn concreto per portare innovazione nelle imprese manifatturiere serve fare esperienza e serve farla insieme a tutti coloro che concorrono al successo del progetto.

È proprio questo il senso e l’obiettivo del nuovo Manufacturing Experience il percorso esperienziale che Microsoft ha inaugurato all’interno del Technology Center di Milano per dare vita e permettere dei journey in forma di collaborazione tra imprese utenti e partner.

Indice degli argomenti

L’inaugurazione del Manufacturing Experience e il ruolo dei partner

È il direttore del Microsoft Technology Center Andrea Cardillo a inaugurare ufficialmente l’area dedicata al manifatturiero sottolineando il gioco di squadra a livello strategico con i propri partner per permettere alle imprese di affrontare i progetti di digitalizzazione Industry 4.0 con una esperienza che sia nello stesso tempo immersiva, interattiva e personalizzabile in funzione degli ambiti di innovazione, della visione dei processi e del tipo di conoscenza che ciascuna azienda intende acquisire per il proprio specifico vantaggio competitivo.

Cardillo sottolinea che l’Experience Center segue l’impronta del Retail Experience Center dove imprese del mondo della distribuzione e del commercio hanno potuto sperimentare e testare soluzioni di digitalizzazione e dove Microsoft ha potuto a sua volta acquisire nuovi livelli di conoscenza sulle esigenze di queste imprese.

Una Manufacturing Experience disegnata in forma di journey con i partner

“Abbiamo l’ambizione di andare sul mercato – osserva Cardillo – con l’obiettivo di raccontare la tecnologia e di proporci come piattaforma per sviluppare nuove forme di business partendo proprio dalle possibilità della digitalizzazione del manifatturiero. I clienti si aspettano consigli e advisory – prosegue – e si tratta di attività che rientrano nell’ambito dei servizi dei nostri partner che in questo centro potranno trovare gli strumenti necessari per testare e sperimentare soluzioni e processi”. Il centro rappresenta il luogo ideale per diventare il punto di partenza dove costruire e sviluppare progetti.

Cardillo ci tiene a sottolineare che l’Industria 4.0 non sono è solo una questione di “ammortamenti” ,ma che questa prospettiva sta spingendo sempre più le aziende sull’importanza di lavorare sui dati e sulla capacità di sviluppare nuove forme di valore.

Misurare insieme ai partner le prospettive e l’impatto dei progetti

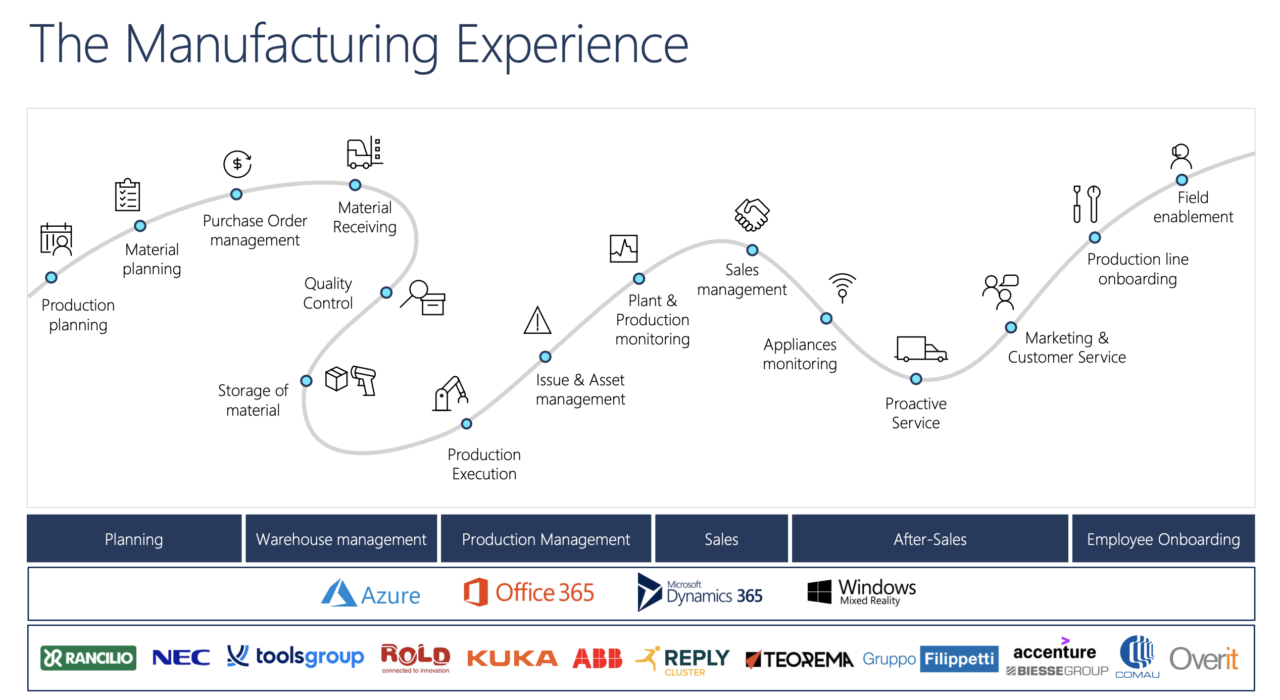

Ma che in cosa consiste la Manufacturing Experience? “Concretamente si tratta di un percorso – osserva Cardillo – in cui le imprese manifatturiere possono testare e verificare l’impatto dell’innovazione sui processi”, possono disporre di dashboard per gestire la previsione della domanda, l’approvvigionamento delle risorse, possono analizzare i KPI della produzione e disporre di una visione dalla produzione al field post vendita dei prodotti e nello stesso tempo possono portare l’attenzione a soluzioni come il monitoraggio da remoto, la manutenzione predittiva, la gestione di soluzioni di post-vendita, l’integrazione del CRM e tanto altro, per avere una visione che permetta di disegnare, nel modo più efficace possibile, l’effettivo sviluppo del progetto in termini di tempi e azioni da effettuare. Non ultimo, il centro è anche il luogo per lo sviluppo di percorsi e soluzioni formative specifiche, per preparare il personale alla gestione di nuovi processi e rendere l’avvio del progetto subito più efficace.

Il Manufacturing Experience journey: dalla produzione al field sulla base dei partner

Cardillo osserva che la sfida dell’Experience Center è quella di mettere assieme competenze per trovare una sintesi tra skill a livello di tecnologie e skill a livello di industry: “vogliamo raccontare e masticare entrambe le dimensioni” e vogliamo portare valore in termini di conoscenza delle opportunità, anche strategiche, che le aziende possono cogliere nello sviluppo di esperienze e percorsi di digitalizzazione nell’ambito industriale.

Cardillo cita poi il tema della “Red Line” ovvero della linea di demarcazione tra i processi che possono essere lasciati a un algoritmo e i processi che non possono essere delegati alle macchine. Lo richiama come un fattore strategico per le imprese che vogliono presidiare in modo olistico e consapevole le opportunità della digitalizzazione. E su questo tema cita una ricerca effettuata con l’Università Bocconi che porta l’attenzione proprio sulla valutazione dei dati presenti in azienda, sull’importanza di analizzare le differenza tra dati codificati e dati non codificati. Ovvero, per certi aspetti, tra dati che possono essere “trattati” da una macchina e dati che devono essere sistematizzati da processi di conoscenza interna, ovvero che arrivano da esperienze gestite da personale aziendale con processi in cui prevale la componente della valutazione umana e soggettiva.

Perché in molti casi la presenza di dati di tipo “non reliable” può voler dire “zero dati”. Ed ecco che la linea di demarcazione, la “Red Line”, tra dato strutturato sfruttabile e dato non strutturato che ha bisogno di interventi per essere sfruttato. E si tratta di un elemento di analisi importante per capire il patrimonio di conoscenza di un’azienda e le sue prospettive progettuali. E appare evidente che per aziende che si proiettano verso percorsi data driven questa “linea di demarcazione” ha un valore speciale. Il ruolo e la missione della Manufacturing Experience è anche quello di aiutare a scoprire il corretto e vero valore dei dati presenti in azienda.

Una Manufacturing Experience per costruire con i partner delle piattaforme di business

Calando queste prospettive nella dimensione del Manufacturing Experience Cardillo osserva inoltre l’importanza per Microsoft di diventare “la platform delle platform” e per questo “vogliamo di mettere a disposizione le nostre infrastrutture e le nostre soluzioni per permettere ai clienti di creare e sviluppare piattaforme di business”. Il tema è strategico e riguarda il ruolo e la collaborazione tra Microsoft e i partner. E’ molto importante, in questa prospettiva, evolvere da un concetto di “migrazione” in cui le aziende valutano il passaggio dall’onpremise al Cloud nelle sue possibili declinazioni, a una prospettiva ben diversa in cui Microsoft invita e supporta i clienti, in strettissima collaborazione con i partner, a utilizzare Azure per realizzare nuove business platform, ovvero per ripensare la gestione dei prodotti e dei processi su una piattaforma Cloud.

Questo è il valore del posizionamento Microsoft e su questo punto si colloca il ruolo del Manufacturing Experience center, “mettere a disposizione delle imprese la possibilità di ripensare e realizzare l’innovazione dell’impresa manifatturiera in chiave di nuove piattaforme di sviluppo basate sul cloud. Sfruttare il cloud non solo per fare meglio o a costi più bassi ciò che si può fare in modo tradizionale, ma puntare a dare vita a piattaforme digitali sulle quali ricollocare il ripensamento della produzione e di tutti i processi in modo da avere tutte le leve e tutti gli strumenti per ottenere molto di più. Non fermarsi dunque agli obiettivi di ottimizzazione delle risorse, peraltro importantissimi, ma fare empowerment delle persone, accelerare lo sviluppo di nuovi prodotti, lavorare con il CRM sulle esperienze e sui dati dei clienti, ripensare il rapporto tra prodotto e utenti grazie ai connected product solo per fare alcuni esempi, ma anche e soprattutto cogliere nuove opportunità e sviluppare nuovi modelli di business.

Una Experience del manifatturiero che inizia con un team di partner destinato ad allargarsi

Ecco l’importanza del journey che viene riprodotto nel Manufacturing Experience Center e che permette alle aziende di avere una visione d’insieme di tutti i passaggi e di tutte le forme di innovazione che si possono attuare con il coinvolgimento dei partner Microsoft in funzione delle tipologie di soluzioni e delle specifiche competenze con nomi come ABB, Accenture, Cluster Reply, Comau, Gruppo Filippetti, Kuka, Nec Display Solutions, OverIT, Rancilio, Rold, Teorema e ToolsGroup.

Cardillo porta poi l’attenzione sui contenuti specifici del centro, sulla disponibilità di soluzioni per l’ Internet of Things, per la robotica e la robotica collaborativa, per il Cloud, l’edge computing, l’AI e il Machine Learning, i Big Data, l’Industrial IoT. nel centro è possibile pilotare e sperimentare progetti di Artificial Intelligence per l’Industry 4.0 per capire il ruolo di servizi cognitivi nella gestione di prodotti connessi. E’ possibile creare sessioni personalizzate con partner e clienti per sfruttare le possibilità di fare esperienza allo scopo di ricercare nuove forme di business e nuove modalità di innovazione.

Per questa prospettiva il Manufacturing Experience Center conta su tre robot indirizzati ad affrontare diverse tipologie di progetto. Si inizia con la robotica collaborativa di Kuka per testare modelli di collaborazione tra uomo e macchina in diversi casi d’uso in cui gli operatori sono chiamati a intervenire direttamente sulla produzione.

Con l’italiana Comau il tema della robotica è declinato per mostrare soluzioni destinate all’apprendimento e alla formazione del personale e il tema della collaborazione uomo-macchina è sviluppato in una modalità che permette di aumentare le possibilità e opportunità di apprendimento.

Una Experience con partner che aprono la strada a nuovi modelli di business

C’è poi il robot di ABB che mostra soluzioni di computer vision per analizzare i prodotti con il supporto di una telecamera e per agire in funzione del tipo di lettura e analisi effettuata. Una soluzione che si presta ad esempio per applicazioni in ambiente di produzione in cui è necessario ridurre i rischi di errore o garantire la qualità dei prodotti.

Cardillo ci tiene a sottolineare che la scelta del tipo di utilizzo dei vari robot non è collegato alla specializzazione delle aziende che operano tutte su diversi piani e su diversi casi d’uso, ma alla volontà di rappresentare in chiave di ecosistema, ovvero di collaborazione tra diversi attori, le possibilità che la robotica mette a disposizione delle aziende.

Un altro aspetto molto importante che attengono alla necessità di disporre di un luogo di sperimentazione e formazione riguarda la possibilità di prepararsi a scenari in cui si agisce sui robot a livello di programmazione in modo da permettere un apprendimento in funzione del comportamento degli operatori, ovvero di una robotica collaborativa che apprende il comportamento delle persone e sviluppa azioni specifiche ad alto livello di personalizzazione.

Nell’ambito dei prodotti connessi un ruolo particolare è svolto dalla partnership con Rancilio che porta nella nella Manufacturing Experience di Microsoft un esempio di smart connected product nella veste di una macchina per caffè connessa che mostra come è possibile gestire da remoto una serie di dati su macchina, prodotto, consumi, comportamenti, qualità e criticità dei componenti in una prospettiva che cambia il rapporto tra prodotto e azienda cliente al punto da permettere di sviluppare nuovi servizi e nuovi modelli di business.

Leggi anche questo servizio sull’apertura della Manufacturing Experience nell’ambito del Technology Center Microsoft