L’indagine realizzata da Ucimu – Sistemi per Produrre sul parco macchine utensili installate in Italia nel 2014 (pubblicata nel 2015) fu, probabilmente, uno dei campanelli di allarme grazie ai quali si aprì, l’anno seguente, la stagione del piano Industria 4.0. Quello studio rilevò un’età media dei macchinari di produzione presenti nelle imprese metalmeccaniche del paese di quasi 13 anni.

Al 31 dicembre 2019, cinque anni dopo, le cose non soltanto non sono migliorate, ma anzi sono persino peggiorate: il parco macchine utensili e sistemi di produzione installato nell’industria italiana risulta più vecchio, con un’età media di ben 14 anni e 5 mesi, in crescita di 1 anno e 9 mesi rispetto alla precedente rilevazione.

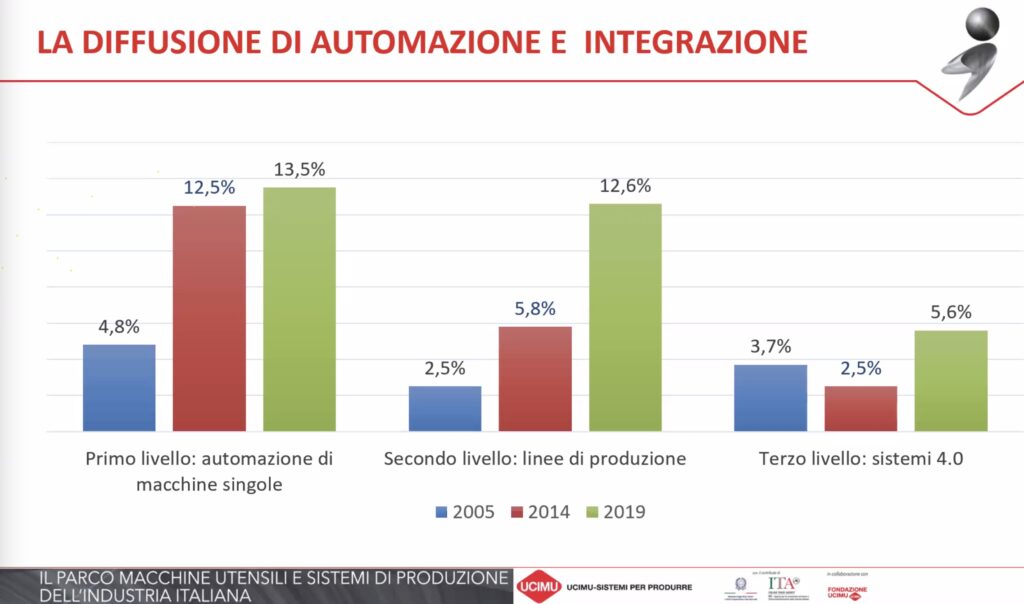

Macchine mediamente più vecchie, ma per fortuna mediamente più avanzate dal punto di vista del grado di automazione e integrazione degli impianti: segno – almeno questo – che le misure di incentivo alla competitività in materia 4.0 hanno avuto i primi effetti.

Indice degli argomenti

Più macchine e meno fabbriche

La nuova ricerca, ideata sempre da Ucimu-Sistemi Per Produrre in collaborazione con Fondazione Ucimu e realizzata con il contributo di Ministero degli Affari Esteri e della Cooperazione Internazionale, ICE Agenzia e Unioncamere, arriva ad appena cinque anni dalla precedente (non i soliti dieci) proprio per misurare i primi effetti della politica industriale 4.0 adottata dal paese. È stata condotta su un campione rappresentativo di oltre 2.000 imprese (con più di 20 addetti) e fotografa lo stato dell’industria manifatturiera (metalmeccanica) italiana, proponendo indicazioni in merito al grado di competitività dell’intero sistema economico nazionale. Le unità produttive censite sono pari al 15% dell’universo delle imprese del settore.

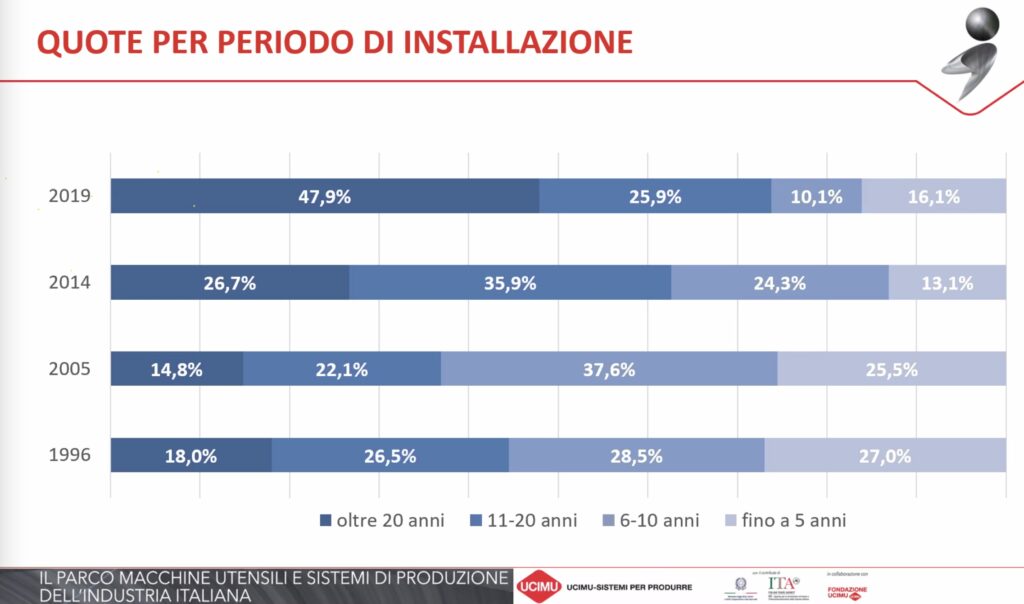

Le macchine utensili installate nelle imprese censite dall’indagine sono in crescita del 21,6% rispetto al 2014. La crescita risulta notevole nonostante il settore metalmeccanico registri da tempo un progressivo ridimensionamento nel numero di fabbriche nel Paese. Questo significa che le fabbriche del settore sono tornate ad investire in nuove macchine, invertendo così il trend che aveva caratterizzato il periodo della precedente rilevazione, profondamente segnato dalla crisi. Tuttavia l’acquisizione di nuove macchine non è coincisa con una significativa dismissione dei vecchi sistemi: ecco perché c’è stato un ampliamento del parco macchine, ma l’età media è cresciuta a oltre 14 anni, l’età più alta mai registrata dal 1975, primo anno in cui fu realizzata l’indagine.

Altro dato interessante è che, evidentemente, è ancora ampia la platea di imprese che non ha fatto investimenti nonostante gli incentivi 4.0. Per queste aziende si può ipotizzare che, costrette a mantenere in servizio macchine vetuste, anche per lavorazioni strategiche, si sia investito in interventi di retrofitting. Questa è un’altra dinamica che permette di conciliare l’aumento dell’età media con il maggior grado di automazione.

Le macchine più vecchie? Quelle per asportazione e deformazione

Ulteriore nota da evidenziare è che cresce – e parecchio – la quota di macchine utensili con età superiore ai 20 anni, risultata pari quasi al 50% del totale installato (48% per l’esattezza), contro il 27% della rilevazione del 2014. Cresce però anche la quota di macchine recenti (con età inferiore ai 5 anni) risultate il 16,1% del totale, contro il 13,1% della rilevazione precedente. Questa quota – sottolineano gli autori dell’indagine – “è riconducibile a investimenti in macchine digitalizzate e interconnesse e documenta quindi l’avvio della transizione 4.0, sostenuto certamente dagli incentivi resi disponibili dalle autorità di governo”.

Sono le macchine tradizionali (asportazione e deformazione) ad avere l’età più avanzata, pari rispettivamente a 14 anni e nove mesi e a 14 anni e 7 mesi. Relativamente più giovani sono i robot e le macchine basate su tecnologie non convenzionali (laser, plasma, waterjet, additive manufacturing) che presentano un’età media pari a 12 anni e 5 mesi.

Va detto che le macchine utensili tradizionali ad asportazione e a deformazione nuove, cioè con meno di 5 anni, rappresentano appena il 15% del totale delle macchine tradizionali installate nelle fabbriche, mentre le macchine utensili a tecnologie non convenzionali di recente installazione rappresentano oltre il 20% del totale installato e i robot con età non superiore a 5 anni rappresentano circa il 30% del totale presente nelle fabbriche.

Crescono automazione e integrazione

Le macchine a controllo numerico – che si possono considerare quelle più avanzate – rappresentano il 54% del parco installato. Nel 2014, anno della precedente rilevazione, la quota di macchine a controllo numerico era risultata pari a solo il 32% del totale. Gli autori dell’indagine si dicono però certi che la quota di tecnologie con controllo numerico dell’indagine 2014 sia stata sottostimata a causa della difficoltà di tracciamento della presenza di CNC in particolare sulle macchine a deformazione.

Cresce anche il grado di automazione/integrazione degli impianti produttivi. L’incremento riguarda tutti e tre i livelli.

In particolare il primo livello – l’automazione di macchine singole – risulta presente sul 13,5% del totale installato, contro il 12,5% della rilevazione precedente; il secondo livello, di linea, cioè le macchine integrate con altre macchine o impianti attraverso la gestione automatica di utensili, attrezzature e/o movimentazione dei materiali, sono il 12,6% del totale delle macchine, più del doppio della rilevazione precedente (5,8%); infine i sistemi 4.0, con interconnessione digitale dei sistemi di controllo e gestione, sono risultati pari al 5,6% del totale, più del doppio del dato relativo alla rilevazione precedente (2,5%).