Un viaggio nella capitale del distretto delle macchine utensili per fare il punto sulla digitalizzazione di un comparto strategico per la nostra economia. per la puntata del 17 aprile 2019 (potete rivederla qui) Italia 4.0, la trasmissione di Class Cnbc condotta da Andrea Cabrini, esce dallo studio per fare tappa a Piacenza, città che si conferma crocevia della meccanica e delle macchine utensili italiane.

Con la presenza di 115 aziende e di oltre 2 mila addetti, infatti, Piacenza vanta la maggiore concentrazione di imprese che fabbricano macchinari. In questo territorio nascono le innovazioni con un mix di competenze e di presenza industriale storica che ha reso la città una delle capitali storiche del 4.0. E proprio a Piacenza c’è il Tac, il centro tecnologico e applicativo di Siemens che, dal 2011, mette a diretto contatto il territorio imprenditoriale con le nuove tecnologie. Per un giorno, quindi, il Tac si è trasformato in uno studio televisivo per ospitare un dibattito sullo sviluppo delle tecnologie legate a questo comparto.

A parlarne Giuliano Busetto, Head of Digital Industries, la nuova realtà operativa di Siemens Italia per l’industria digitale, e presidente della Federazione Anie; i manager di due importanti realtà del territorio, Vincenzo Cierciello, direttore tecnico Nordmeccanica, e Saverio Gellini, amministratore delegato Mandelli Sistemi; Sandro Salmoiraghi, presidente della Salmoiraghi e guida di Federmacchine; e il professor Michele Monno, del dipartimento di meccanica del Politecnico di Milano nonché direttore del Musp, il centro di competenza specializzato nelle macchine utensili dei sistemi di produzione di Piacenza.

A raccontare il Tac, rispondendo alle domande di Simone Cerroni nelle diverse postazioni del Tac, quattro “guide” speciali di Siemens Italia: Andrea Gozzi, Product Management Sinumerik and Industrial Software, Nicodemo Megna, Head of Tac, e Massimiliano Galli, Head of Programmable Logic Control, e Giuseppe Biffi, Business Development Digital Enterprise.

Indice degli argomenti

Che cosa è Tac, il centro tecnologico applicativo di Siemens

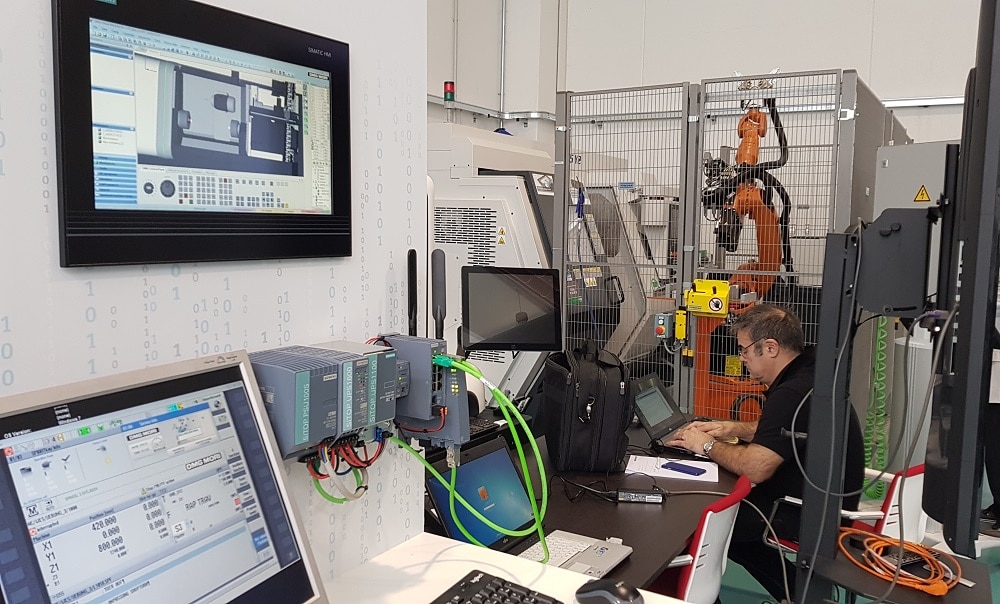

Il Tac, centro tecnologico applicativo di Siemens per l’industria 4.0, è un modello di “smart factory” dove è possibile toccare con mano le tecnologie più innovative per l’automazione e la digitalizzazione, si può interagire con machine utensili, macchine di produzione e robot integrati, per comprendere i vantaggi delle soluzioni cloud computing, IoT e data analytics, simulazione e gemelli digitali.

“Il Tac nasce nel 2011 a Piacenza per una scelta logistica ben precisa – spiega Busetto – quella di essere facilmente raggiungibili dai nostri clienti localizzati tra Milano, Torino e la packaging valley emiliana, ma anche dal Nord Est. E questa zona aveva tutte le caratteristiche”.

“Il Tac è diventato un centro tecnologico dove istruiamo studenti, clienti, e manager – prosegue Busetto – una Smart factory nella quale possiamo mostrare le tecnologie digitali attraverso macchine utensili e, soprattutto, il nostro modo di controllarle. Abbiamo, quindi, isole digitali con macchine per il packaging che ci permettono di dimostrare la visione olistica di Siemens per l’industria manifatturiera. E poi, attraverso Digital corner, il software industriale per il controllo e lo sviluppo manifatturiero”.

Dal Digital Twin a Mindsphere, il sistema operativo in cloud per l’IoT

All’interno del centro si possono scoprire le isole digitali, dove si può “vedere in azione” il Digital Twin grazie al quale l’operatore può simulare il funzionamento finale della macchina; ma anche le soluzioni che passano attraverso Mindsphere, “un sistema operativo IoT su cloud – spiega Busetto – che ci permette di capire come sia importante la raccolta di informazioni per analizzare il funzionamento della macchina ai fini di una manutenzione predittiva”.

Il valore dei dati, e come usarli al meglio

Grazie a questo sistema operativo si possono analizzare i dati che, oggi, sono considerati il tesoro dell’industria 4.0 e che, grazie alle tecnologie digitali, le imprese possono utilizzare al meglio. “Noi facciamo parte delle società che hanno fondato l’associazione Mindsphere World Italia – spiega Cierciello (Nordmeccanica) – per gestire i dati attraverso un cloud sicuro e un partner importante come Siemens. Dati che ci permettono di mettere in rete le macchine ed informare i clienti se la macchina sta performando come loro si aspettano”.

“Noi, oggi, possiamo offrire soluzioni complementari rispetto a quelle che offrivamo precedentemente – sottolinea Gellini (Mandelli) – come ad esempio la realtà aumentata. Attraverso l’acquisizione di dati residenti nel cloud e di altri prelevati in tempo reale dalle macchine possiamo sovrapporre la macchina fisica a un modello virtuale, per rendersi conto delle performance effettive. In questo modo possiamo capire come realmente funziona una macchina e, nel caso, intervenire”.

“Per noi la raccolta dei dati è importantissima – aggiunge Salmoiraghi – per aiutare il cliente a garantire il funzionamento delle sue macchine 24 ore su 24. La nostra adesione a MindSphere World Italia va proprio in questa direzione, quella di poter utilizzare una piattaforma che sia condivisibile e che permetta la raccolta di dati in totale sicurezza. Perché il discorso della cybersecurity e della privacy sono un campo delicato che non possiamo trascurare visto che parliamo di dati che sono proprietà del cliente”.

Come cambia la meccatronica e l’importanza della formazione

L’avvento della digitalizzazione, in pochi anni, ha radicalmente cambiato il volto delle imprese meccaniche trasformando imprese “pesanti” in aziende ad alto valore tecnologico.

“La meccanica, negli ultimi anni, ha avuto un evoluzione formidabile – ricorda Salmoiraghi – eravamo dei meccanici siamo diventati dei meccanici elettrotecnici, poi degli informatici, dei meccatronici e oggi non sappiamo più nemmeno bene cosa siamo. Siamo un insieme di tecnologie, di conoscenze e di capacità innovative che mettono l’industria meccanica italiana all’avanguardia in Europa e ai primi posti nel mondo”.

E qui entra in gioco la formazione che, proprio sul territorio piacentino, vede alcune forti eccellenze. A partire dal Tac, che è uno dei punti forti del sistema basato sulle nuove tecnologie, per arrivare al Musp, al corso di macchine utensili del Politecnico di Milano che, dal 2011 si svolge proprio nel Tac di Siemens a Piacenza e che ha raggiunto, fino a oggi, circa 300 studenti. Si tratta di un percorso che prevede circa 80 ore di formazione tra didattica e pratica, con visite formative presso le aziende del settore con l’obiettivo di formare le figure più qualificate per le industrie del futuro. Non solo per la progettazione delle macchine utensili ma anche per la digitalizzazione e per l’integrazione del software industriale, dell’IT e dell’automazione.

“Noi dobbiamo offrire ai nostri studenti di ingegneria una formazione con una base larga – spiega Monno – ma vogliamo anche che raggiungano una specializzazione in qualcosa che li renda appetibili per il mondo del lavoro. Questo è successo qui a Piacenza grazie alla collaborazione con il centro tecnologico Siemens: una partnership partita quando fu fondato, 9 anni fa. Da allora abbiamo un corso di macchine utensili che si tiene in questa sede, con un docente Siemens, con macchine che sono lo stato dell’arte e con un confronto continuo con ciò che le aziende chiederanno ai nostri studenti”.

Calano gli investimenti, Salmoiraghi: “Colpa della politica”

Nonostante queste realtà di altissimo livello, però, l’attenzione verso l’innovazione tecnologica sembra essersi affievolita. “La colpa è della politica – spiega Salmoiraghi – perché, dopo una spinta forte su questi temi, nei due anni precedenti, grazie anche a facilitazioni fiscali per gli investimenti, oggi notiamo un po’ di disorientamento. Abbiamo perso diversi mesi in cui non si capiva se gli incentivi sarebbero stati rinnovati e per quanto tempo, e questo ha frenato una spinta molto forte. Gli imprenditori hanno bisogno di guardare al futuro per investire. Noi oggi ci siamo ridotti a vedere i prossimi sei mesi mentre dovremmo avere la capacità di poter guardare a sei anni. Ma per questo servirebbe stabilità politica e un senso di tranquillità sugli investimenti”.

Un tema condiviso anche da Busetto, che è anche presidente di Anie Confindustria, la Federazione Nazionale delle Imprese Elettrotecniche ed Elettroniche. “Dal nostro osservatorio abbiamo visto un sensibile calo degli ordini – spiega – perché non c’è stata più un’adeguata attenzione. È vero che sono stati nuovamente finanziati gli incentivi, i benefici fiscali per l’iperammortamento, ma è altrettanto vero che non si è parlato con continuità dell’importanza del manifatturiero. Sono stati due anni veramente importanti, non tanto per l’export quanto per il mercato domestico, per chi realizza macchine, anche per il mercato estero, perché l’utilizzo di queste tecnologie digitali ha reso le macchine, le linee e i processi più competitivi. C’è davvero bisogno di mantenere questa spinta e questa attenzione”.