L’additive manufacturing è una delle tecnologie abilitanti che sta facendo registrare l’espansione più rapida in tutti i settori industriali, innanzitutto nell’aerospaziale, nell’automotive e nel medicale, con un mercato che si stima supererà i 27 miliardi di dollari a livello globale nel 2023.

È un set di tecnologie che impattano diverse fasi della catena del valore, dalla ricerca e sviluppo fino all’after-sales, passando per la produzione, permettendo di accorciare il time to-market e favorire la risoluzione dei problemi nella supply chain. E sono il punto di svolta per tre delle principali sfide in ambito industriale: digitalizzazione, sostenibilità e personalizzazione.

Per analizzare, gestire, anticipare meglio questi scenari e prospettive per la manifattura e l’Industria, Messe Frankfurt Italia, Sps Italia e Formnext hanno avviato l’Osservatorio sull’additive manufacturing, che ha realizzato lo studio ‘Conoscenza, uso e sviluppi futuri delle tecnologie additive’, in collaborazione con i partner accademici Politecnico di Milano e il suo Competence center Made, Politecnico di Torino e il suo +CIM4.0, Università degli Studi di Pavia e con il partner strategico Porsche Consulting.

L’obiettivo dell’analisi è capire quanto le tecnologie additive siano già parte integrante del sistema manifatturiero italiano e quanto, ma soprattutto come e perché, siano destinate a diventarlo sempre di più in futuro.

“Le tecnologie additive si stanno diffondendo su larga scala e rappresenteranno presto una rivoluzione nel manifatturiero”, rimarca Donald Wich, amministratore delegato di Messe Frankfurt Italia. Non a caso, alla prossima edizione di Sps Italia, la fiera italiana dell’automazione e del digitale, in programma a Parma dal 6 all’8 luglio, un’area dedicata all’additive manufacturing animerà il District 4.0, aggiungendosi alle altre tecnologie innovative già presenti: automazione avanzata, digital and software, robotica e meccatronica. Il progetto è supportato da Formnext, fiera e conferenza internazionale per le tecnologie additive che Messe Frankfurt organizza ogni anno a novembre a Francoforte.

Con questo lavoro “si è cercato di comprendere qual è la conoscenza che le imprese effettivamente hanno delle tecnologie di processo e dei materiali; dove si stanno dirigendo i primi tentativi di adozione delle tecnologie; quali sono le finalità (prototipazione o produzione); quali sono gli ostacoli tecnici ed economici percepiti; quali le competenze ritenute mancanti e necessarie; come le imprese hanno scelto i partner che le hanno accompagnate in questa esplorazione; quali sono le aspettative delle imprese in termini di ritorno dell’investimento”, spiega Franco Canna, direttore di Innovation Post che ha coordinato i lavori del comitato scientifico dell’Osservatorio.

Indice degli argomenti

Cresce l’interesse per l’additive manufacturing

Dall’analisi di scenario e di mercato si conferma il consolidato ruolo di alcune tecnologie (ad esempio, estrusione e letto di polvere) e alcune classi di materiali (polimeri e metalli) come dominanti sulla scena al momento, per prototipazione e produzione di piccola serie. Risulta anche evidente la necessità di trarre vantaggio dalle tecnologie additive partendo da un re-design del prodotto.

“In termini di attesa su tecnologie future, il material jetting – ovvero la classe di tecnologie che prevede la deposizione del materiale in forma di gocce – sembra dominare l’interesse al momento, con il 40% delle preferenze sul campione totale – rimarca Bianca Maria Colosimo, professoressa del Dipartimento di Ingegneria Meccanica Politecnico di Milano ed esponente di MADE Competence Center I4.0 – come tecnologia rispetto alla quale concentrare le aspettative future”. La tecnologia material jetting ha potenzialmente vantaggi interessanti, come l’elevata risoluzione e produttività, ma al momento si scontra con alcuni limiti per la stampa 3D di materiali metallici soprattutto alto-fondenti.

Nelle aziende e nella manifattura italiana c’è poi un forte interesse per la prototipazione (nel 39% dei casi censiti), combinata a produzione di piccola serie e prodotti customizzati (32%): sono questi gli ambiti in cui la tecnologia additiva al momento riesce a proporre le soluzioni più economicamente vantaggiose. Più in particolare, i processi a estrusione (tipicamente di polimeri) e le tecnologie a letto di polvere (per polimeri e materiali metallici) attraggono rispettivamente l’interesse del 50% e 40% del campione di addetti ai lavori. “Ciò che in futuro farà la differenza nell’attività manifatturiera sarà non solo la capacità di esecuzione delle operazioni, ma anche e innanzitutto la capacità di progettare nuove soluzioni, componenti e prodotti”, rileva Colosimo.

I service bureau (nel 55% dei casi) e poi le università e i centri di ricerca (35%) hanno un ruolo importante nella diffusione delle tecnologie additive, permettendo agli end user interessati di valutare le potenzialità della tecnologia senza dover sostenere grossi investimenti iniziali. L’indagine rileva poi: “allo stato attuale, si osserva che gran parte dell’attenzione del mercato (quasi il 60%) vede nella realizzazione di prototipi funzionali e nella pre-serie, produzione di piccoli lotti, il principale vantaggio delle tecnologie additive al momento utilizzate. Tecnologie a letto di polvere (60%) e a estrusione (45%) si affermano per la stampa di materiali polimerici (75%), metallici (più del 60%) e compositi (45%)”.

Un forte potenziale di sviluppo nei prossimi anni

La spinta all’innovazione e la volontà di superare i vincoli produttivi sono i principali driver di chi ha già sperimentato con successo una di queste tecnologie che, nella gran parte dei casi, ha soddisfatto e superato le aspettative.

“Il punto di svolta – commenta Giovanni Notarnicola, Associate Partner Porsche Consulting – si avrà quando diventerà una tecnologia da grande scala, sostituendo le tecniche tradizionali di produzione e generando nuovi modelli di business”. Vincerà chi, grazie a un approccio strategico, trasformerà l’additive manufacturing (AM) in una leva di vantaggio competitivo. E qualcuno lo sta già facendo.

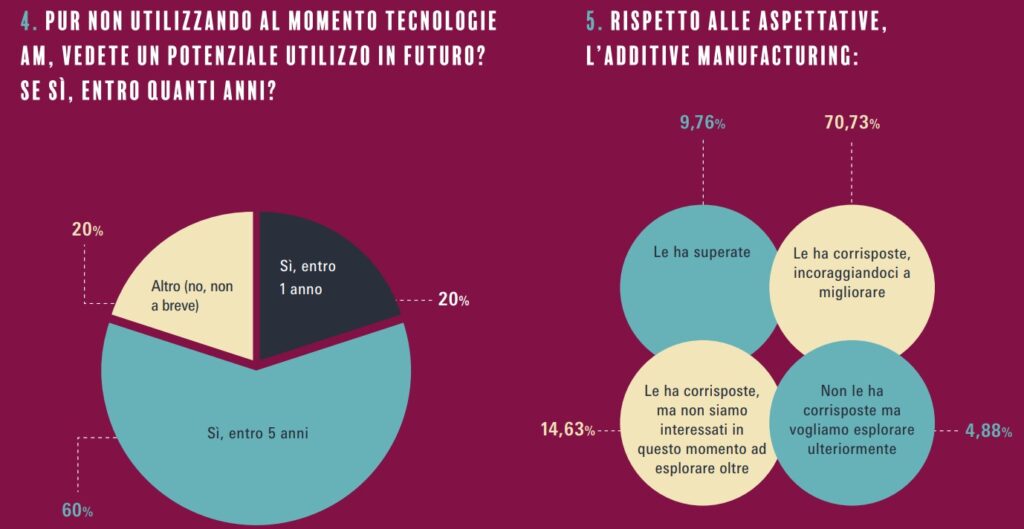

Dal lavoro e dall’analisi dell’Osservatorio sull’additive manufacturing, emerge un forte potenziale di medio termine di questa tecnologia, frenato talvolta dalla mancanza di competenze interne e dagli alti investimenti percepiti per l’implementazione: “spinta all’innovazione e volontà di superare i vincoli produttivi sono i principali driver di chi ha già sperimentato con successo una tecnologia, e le aspettative di chi ha già investito sono state corrisposte o superate nell’80% dei casi, incoraggiando ad andare oltre nel processo di innovazione”.

Nel 56% dei casi i principali ostacoli sono mancanza di conoscenza e di competenze interne, mentre nel 20% del totale gli investimenti necessari, “entrambi temi che potrebbero essere superati da un’efficace diffusione della conoscenza e da un adeguato utilizzo degli incentivi europei e governativi”, fanno notare gli specialisti dell’Osservatorio. Il 60% delle aziende censite ha già utilizzato tecnologie additive, e della parte restante che non le non le ha ancora utilizzate l’80% vede un potenziale utilizzo nel medio termine.

Servono competenze, competenze e poi ancora competenze

Uno degli ostacoli più concreti, rileva Luca Iuliano, Direttore del Centro Interdipartimentale di Integrated Additive Manufacturing del Politecnico di Torino, “riguarda la mancanza di competenze e di professionisti con formazione specifica sulle tecnologie, i materiali e i processi”. L’integrazione delle tecnologie AM nei processi produttivi richiede competenze multidisciplinari, dalle soluzioni avanzate di progettazione, alle tecniche di trattamento e caratterizzazione dei materiali, fino alle soluzioni di controllo della qualità, monitoraggio e simulazione di processo. Tra i principali limiti di competenze che ostacolano l’ulteriore diffusione di queste tecnologie, “il 72% degli addetti ai lavori della manifattura ammette una limitata conoscenza dei processi, il 60% denuncia una limitata conoscenza di progettazione per l’additive manufacturing, e questo è il risultato anche perché in Italia manca tutta una filiera delle competenze, e si sta ora cercando di correre ai ripari”, osserva Iuliano.

È rilevante, quindi, la necessità di investire in training on the job per la formazione del personale all’interno di laboratori dedicati, con il supporto e la consulenza del mondo accademico e della ricerca. Le principali competenze che mancano nelle aziende per l’adozione dell’AM sono nell’ordine: le conoscenze approfondite dei processi, le competenze sul design for AM, e le conoscenze sulle metodologie di post-processo e di finitura.

Ritorno degli investimenti previsto a breve-medio termine

La manifattura additiva fornisce un importante valore aggiunto in termini di riduzione sui tempi di progettazione e produzione. Ma “esiste ancora una limitata percezione sull’impatto in termini di riprogettabilità, ottimizzazione e quindi aumento di competitività ottenibile nel prodotto grazie a una nuova modalità progettuale e produttiva”, fa notare Ferdinando Auricchio, professore di Scienza delle Costruzioni, Dipartimento di Ingegneria Civile e Architettura dell’Università degli Studi di Pavia. “C’è ancora un grande margine di miglioramento nell’utilizzo dell’additive manufacturing”, fa notare Auricchio, “per farla entrare ancora di più all’interno delle realtà produttive”.

E ancora: “esiste una quota tutt’altro che trascurabile di utenti AM che hanno una chiara visione dell’impatto in termini di costi della tecnologia AM, ma una fetta importante di potenziali fruitori ha ancora poca chiarezza su impatti in termini di costo e di valore aggiunto da parte della nuova tecnologia”, che spesso viene vista come una tecnologia con un ritorno a breve-medio termine. Ma gran parte delle sue potenzialità sono ancora tutte da sviluppare, scoprire, valorizzare.

Potete scaricare l’Osservatorio completo a questo indirizzo.