Qualche anno fa, chi scrive si è occupato di un progetto di revamping su una linea di stampaggio a caldo per la produzione di componenti in acciaio. Il progetto nacque dall’esigenza di recuperare disponibilità linea e sicurezza per gli operatori; la linea era composta dalla pressa principale, una National meccanica con albero eccentrico da 4000 ton., da un impianto di riscaldo barre a induzione, da una cesoia a caldo, da una pressa punzonatrice per estrazione fondelli e da una vasca per il trattamento termico dei pezzi. Il tutto asservito tramite sistemi obsoleti come convogliatori a catena motorizzati, che portavano i pezzi stampati alla punzonatrice caricata a sua volta da un sistema elettromeccanico cartesiano a due assi e un sistema a passo pellegrino a servizio della pressa dotata di uno stampo multi-posizione, entrambi di scarsa affidabilità e particolarmente complicati nel set-up.

Il progetto prevedeva la robotizzazione del carico della pressa principale e della pressa punzonatrice oltre al revamping completo dei sistemi di controllo sia della pressa che del sistema di riscaldo, utilizzando un sistema Sinamics con periferie decentrate connesse in rete profinet e PLC di sicurezza PILZ, in modo anche da poter dialogare direttamente con il supervisore di area e in ultimo con il sistema ERP, nell’ottica di migliorare la gestione delle informazioni, la gestione della manutenzione e il controllo da parte degli operatori. (ritroviamo quindi i principi ispiratori dell’odierna Industria 4.0).

Indice degli argomenti

Robotizzazione e revamping

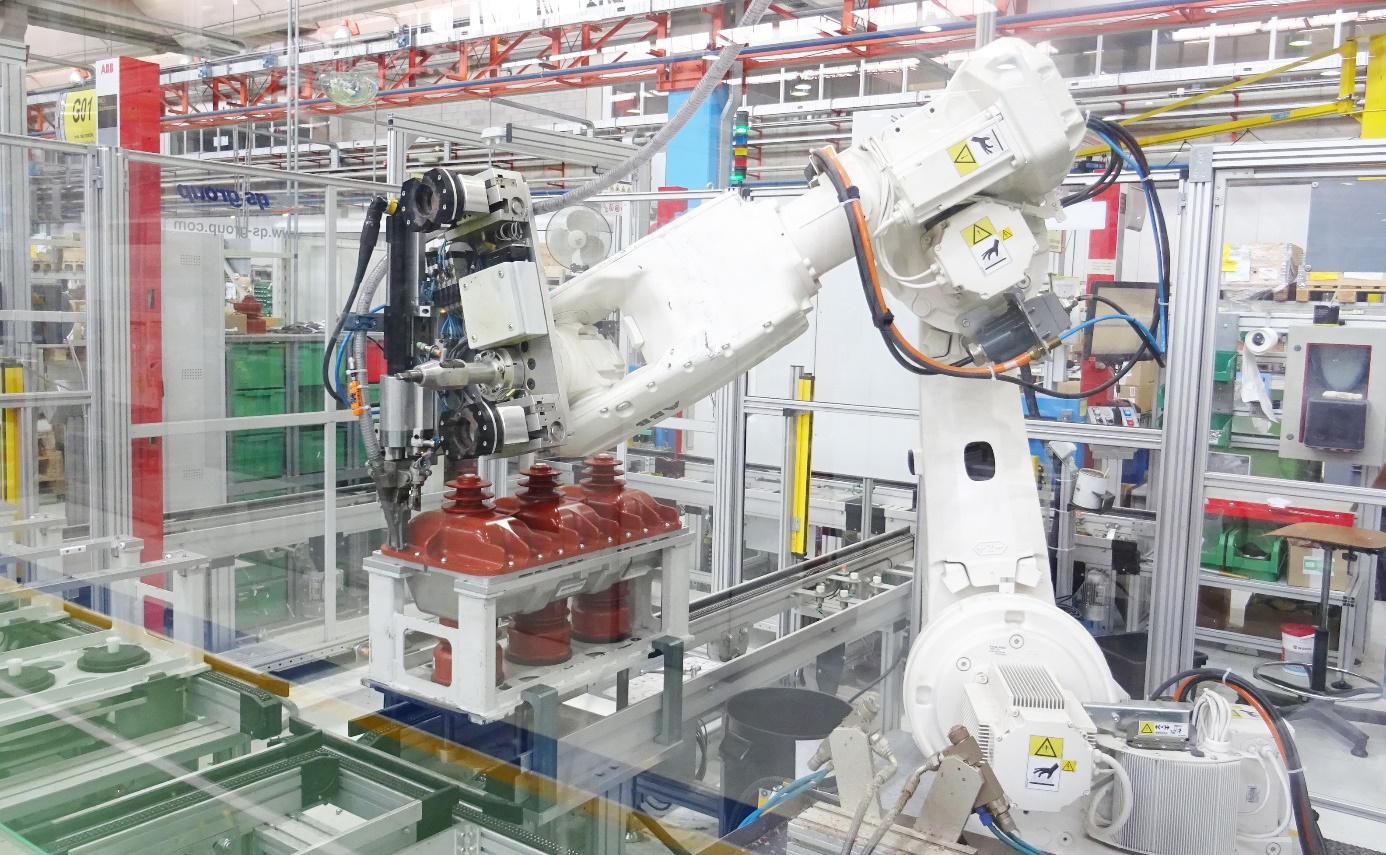

L’attività di robotizzazione e revamping elettronico fu affidata a un partner esterno all’azienda, particolarmente esperto in controllori MES di linea e automazione macchine. L’attività di robotizzazione di carico macchina presentò subito delle sfide notevoli, a causa dei minimi spazi a disposizione del robot per il posizionamento in prima posizione del blocchetto e la loro successiva traslazione sulle postazioni degli stampi (in totale 4 posizioni, sbozzatore, stampaggio prima posizione, finitura e sbavatura) con uscita dei pezzi da un foro nel portastampi, il tutto da eseguire in sincronismo con la pressa che doveva mantenere il suo ciclo standard. In questa fase del progetto è stata fondamentale la collaborazione con ABB che grazie al loro simulatore ciclo robot, Robot Studio, fu in grado di vedere il processo prima che fosse effettivamente realizzato, utilizzando una sorta di gemello digitale del robot. Per questo motivo siamo stati in grado di adottare tutti gli accorgimenti necessari nella vestizione del robot, ragionando sui mm a disposizione.

Il livello di sicurezza

Oltre quanto descritto sopra, la linea offriva un livello di sicurezza operatore piuttosto basso, dovuto principalmente alle movimentazioni blocchetti al carico macchina, costituito, dopo la cesoia, da un sistema idraulico a cassetto che portava la billetta in posizione di presa per il passo pellegrino. I problemi di questo sistema causavano notevoli fermi linea, che gli operatori cercavano di evitare usando strumenti autocostruiti al fine di favorire la traslazione del blocchetto mettendo a rischio così la propria incolumità. Si avevano anche ulteriori problemi sulla punzonatrice a causa di un non corretto posizionamento pezzi in macchina da parte del sistema elettromeccanico in asservimento e questo influiva direttamente sulla qualità dei pezzi stampati.

I risultati del progetto di robotizzazione

Il progetto, pur con qualche ritardo sulle tempistiche concordate, fu un successo: il robot di carico della National, dotato di organo di presa raffreddato ad acqua, dimostrò un’affidabilità superiore al 90% e così pure il robot di carico della punzonatrice. I fermi linea si ridussero così drasticamente e l’indice OEE della linea si attestò intorno al 85%, con miglioramento della disponibilità e della qualità. Si ebbe inoltre il vantaggio di monitorare in real time l’andamento dei pezzi prodotti e il numero di guasti e micro-fermate della linea, potendo intervenire in modo mirato. La giustificazione dei guasti tuttavia rimase ad appannaggio degli operatori nel tentativo di responsabilizzarli sul risultato di produzione e sull’utilizzo della linea, ma questo crea comportamenti differenti e difficilmente inquadrabili in modo univoco per cui è molto probabile che i prossimi passi saranno di raccogliere dati in modo automatico tramite l’istallazione di sensori intelligenti (pressa e impianto di riscaldo) per la manutenzione predittiva dato l’alto valore e l’alta criticità per il processo produttivo della linea di stampaggio.