Per le aziende che producono beni di consumo la possibilità di realizzare lotti personalizzati e di dimensioni sempre più piccole (fino all’estremo del batch one, il lotto con un singolo prodotto) è un po’ il Sacro Graal dell’automazione. Da un punto di vista strettamente tecnologico, la produzione di lotti piccoli, con linee in grado di cambiare il formato delle confezioni, è già a portata di mano, ma a costi finora incompatibili con le esigenze di una produzione di massa. Modificare il layout di una linea, cambiare il modo in cui diversi prodotti vanno a combinarsi in un package personalizzato, richiede tempi lunghi, fermo impianto e qualche sacrificio in termini di OEE, l’efficienza generale dell’impianto. Per questo, almeno finora, impianti di questo genere sono stati sviluppati solo per produzioni ad elevato valore aggiunto.

In un futuro non troppo lontano, però, potrebbe non essere più così. Almeno questa è la promessa che B&R Automation, la società austriaca parte del gruppo ABB, ha fatto stamattina alla fiera SPS IPC Drives di Norimberga, quando ha presentato al mercato il suo nuovo prodotto, AcoposTrak.

Indice degli argomenti

Una soluzione modulare e flessibile per l’adaptive machine

AcoposTrak è un sistema di movimentazione – che si trova in una fase avanzata di prototipazione e che sarà sul mercato all’inizio del 2019 – che sfrutta le migliori tecnologie di automazione (e meccaniche) per offrire alle aziende una soluzione in grado di comporre confezioni personalizzate senza alcuna rinuncia in termini di disponibilità, prestazioni e qualità, le tre componenti il cui vettore rappresenta l’efficienza d’impianto.

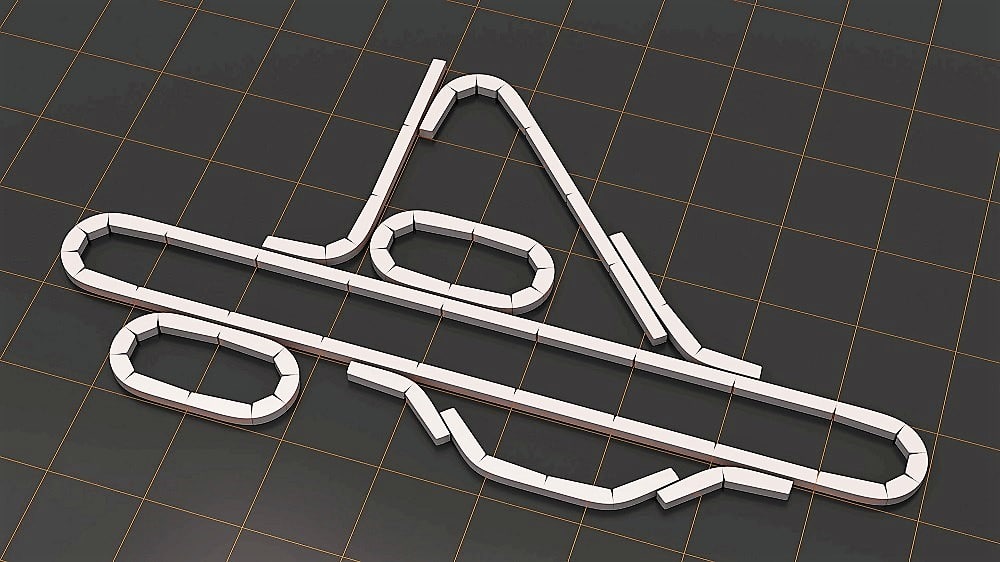

Si tratta di una soluzione di trasporto a carrelli indipendenti che è modulare sia dal punto di vista elettronico che meccanico, permettendo così di progettare delle “piste” per la movimentazione dei materiali lungo le linee produttive con la massima flessibilità delle forme. Sarà disponibile in versione IP 65 o IP 69K per supportare i processi produttivi in ambito alimentare o farmaceutico.

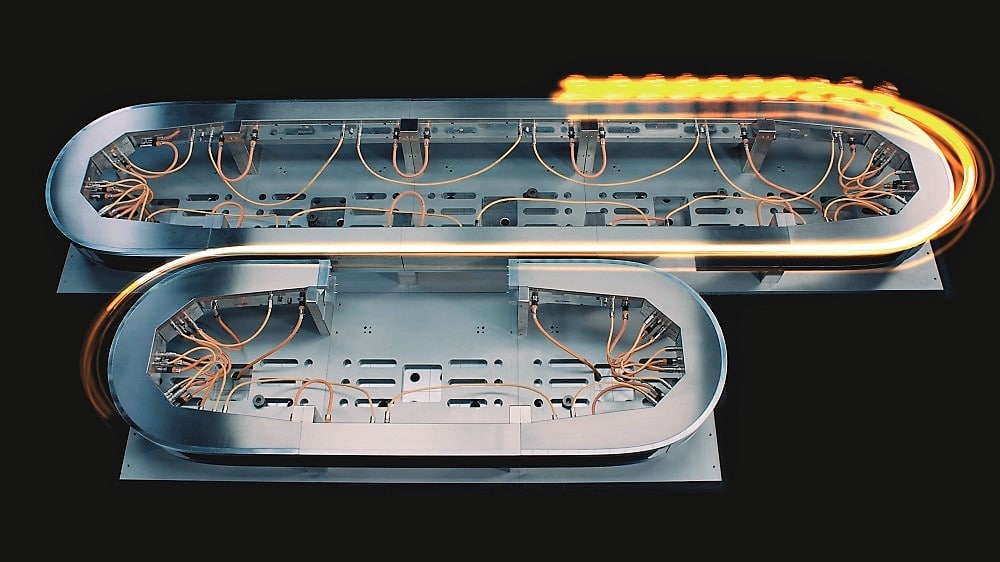

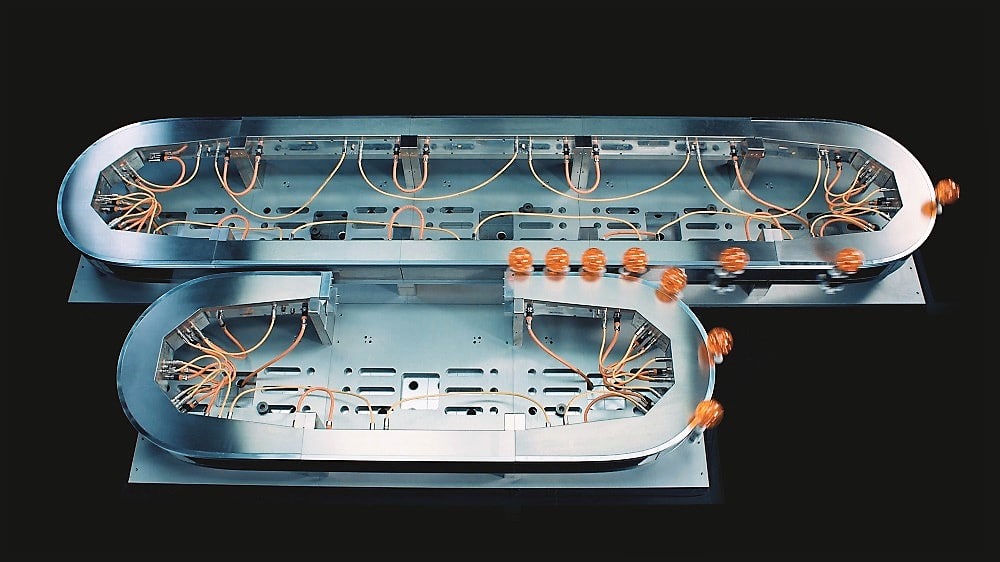

I moduli elettronici di base, ospitati nel ventre del modulo, contengono tutta la componentistica elettronica – motori lineari, azionamenti e magneti – in grado di spostare gli shuttle a una velocità di 4 m/s e di trasportare carichi fino a 2 kg su percorsi lunghi fino a 100 metri. La tecnologia adottata, inoltre, consente di far viaggiare i carrelli a una distanza di soli 50 mm l’uno dall’altro, consentendo quindi di poter montare fino a 250 carrelli in un unico sistema.

Con AcoposTrak una “pit lane” sempre disponibile

I carrelli sono ancorati alla pista tramite una rotella con profilo a V, ma in realtà lo shuttle non tocca la struttura perché il movimento è garantito da un azionamento accoppiato magneticamente. In questo modo è possibile azzerare attriti, vibrazione e usura delle parti, massimizzando la velocità e la stabilità dei carrelli. Non solo: grazie all’accoppiamento magnetico su entrambi i lati degli shuttle, è possibile realizzare dei passaggi tra piste alla massima velocità e completamente esenti da usura perché non c’è alcun tipo di scambio meccanico.

Si tratta di una soluzione particolarmente utile per diverse possibili applicazioni: per dirottare i carrelli su linee di lavorazione parallele, risolvendo così i problemi dei colli di bottiglia che spesso affliggono le lavorazioni in linea; per realizzare delle vere e proprie pit lane nelle quali i carrelli possono essere dirottati per operazioni di carico o manutenzione; per creare dei percorsi dedicati ai prodotti scartati in tempo reale.

Manutenzione rapida e semplificata

“La sostituzione di un carrello – spiega Robert Kickinger – Mechatronic Technologies Manager di B&R – diventa così un’operazione semplice e veloce che non richiede più il fermo impianto”.

Anche i segmenti di pista, inclusi i blocchi elettronici, possono essere sostituiti a loro volta in maniera molto veloce – appena 45 minuti -, e sono di 3 tipi: diritto, curvo e ad arco. Combinandoli insieme è possibile ottenere delle parti di pista con un unico binario con curvature a 45, 90, 135 e 180 gradi, offrendo così la massima libertà di progetto per definire il layout più adatto alla lavorazione.

Configurazione e simulazione

Una soluzione del genere – tecnologicamente avanzata – potrebbe apparire complessa da usare. Non è così: intanto il sistema meccatronico richiede solo due dispositivi esterni: un modulo AcoposMulti, che eroga la corrente necessaria al funzionamento del sistema e che svolge alcune funzioni di controllo, e un PC industriale nel quale gira il software di progettazione, configurazione e gestione del sistema.

Lo sviluppo del software avviene poi a quattro diversi livelli:

- uno dedicato al segmento, cioè alla gestione della parte elettronica del circuito di movimentazione; questa parte permette, per esempio, l’attivazione degli scambi di binario.

- uno per la programmazione degli shuttle, la cui elettronica gestisce localmente posizione, velocità e forza, oltre a gestire la logica per evitare collisioni e calcolare i movimenti relativi imposti dal traffico presente sui binari;

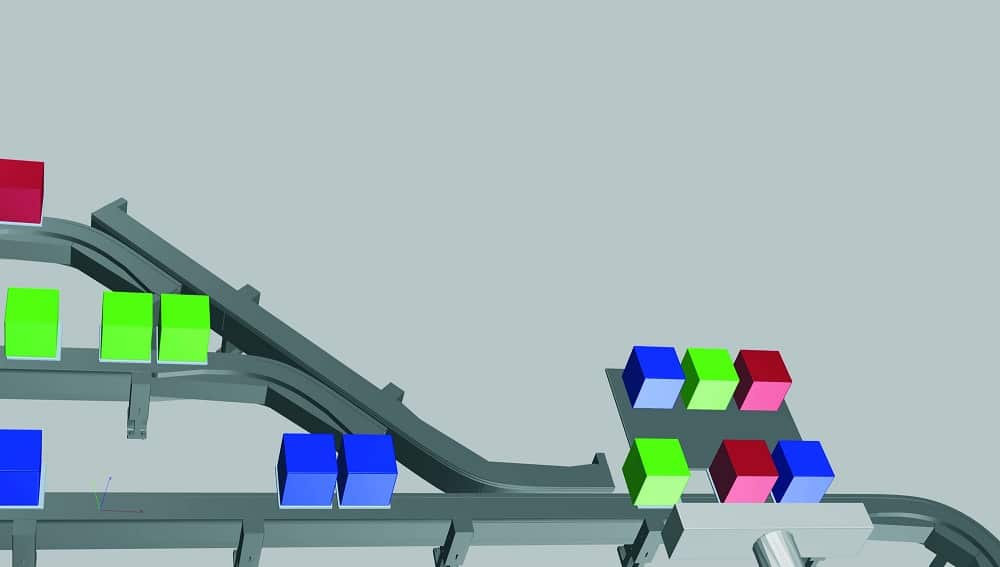

- uno per la parte logistica, che definisce le logiche di instradamento e la gestione dei flussi dei carrelli lungo i possibili percorsi – evitando stalli – oltre alle interazioni con parti esterne, come i robot che si occupano delle lavorazioni;

- uno dedicato al processo (l’applicazione): la programmazione a questo livello è totalmente indipendente dal numero di carrelli sui binari. Questo consente, oltre a uno sviluppo semplice e a un’ottima portabilità delle applicazioni, anche la rimozione o l’inserimento di carrelli senza dover mettere mano al codice.

Una volta programmati i primi livelli, l’azienda può concentrarsi sugli ultimi due per configurare – attraverso simulazioni – percorsi e operazioni.

Il programma di runtime può essere impiegato in modalita Simulazione, permettendo di affinare e verificare ogni spostamento possibile prima di essere scaricato sul sistema fisico, in linea con il paradigma del “digital twin“.

I benefici

“Grazie a AcoposTrak sarà possibile sviluppare linee di confezionamento altamente flessibili e modulari, che garantiscono un ritorno dell’investimento sicuro e veloce”, spiega Kickinger. Un esempio concreto? Un ordine personalizzato raccolto dal sistema di e-commerce viene inviato al sistema e mandato in esecuzione tramite il MES. Il sistema a questo punto movimenta i carrelli che trasportano i diversi prodotti da confezionare – per esempio sei diverse bevande gasate – realizzando una combinazione unica senza alcuna rinuncia in termini di performance di impianto.

“Abbiamo lavorato – spiega ancora Kickinger – per realizzare una soluzione che favorisca il miglioramento di tutti i fattori che incidono sull’efficienza d’impianto: la disponibilità, grazie ai lunghissimi cicli ininterrotti di funzionamento e alla manutenzione rapida e semplice; la qualità, grazie alla possibilità di procedere allo scarto dei prodotti non idonei durante il processo a tutta velocità e alla fault tolerance, cioè consentendo alla macchina di lavorare anche in caso di guasto di una stazione, sfruttando le altre stazioni operative in linea ed evitando di produrre esemplari da scartare o rilavorare, salvando materiali e confezione; e infine le performance, grazie all’alta velocità dei carrelli, al controllo intelligente dei profili di accelerazione, alla prevenzione degli ingorghi e alla scelta dei percorsi ottimali di transito di ogni pezzo. Il tutto senza rinunciare alla flessibilità, che dà modo di combinare diversi prodotti in tempo reale nella medesima confezione e ottenere lavorazioni personalizzate per ogni pezzo. I vantaggi non si fermano qui, grazie a una sostanziale riduzione del time-to-market e a un rapido ritorno dell’investimento”.