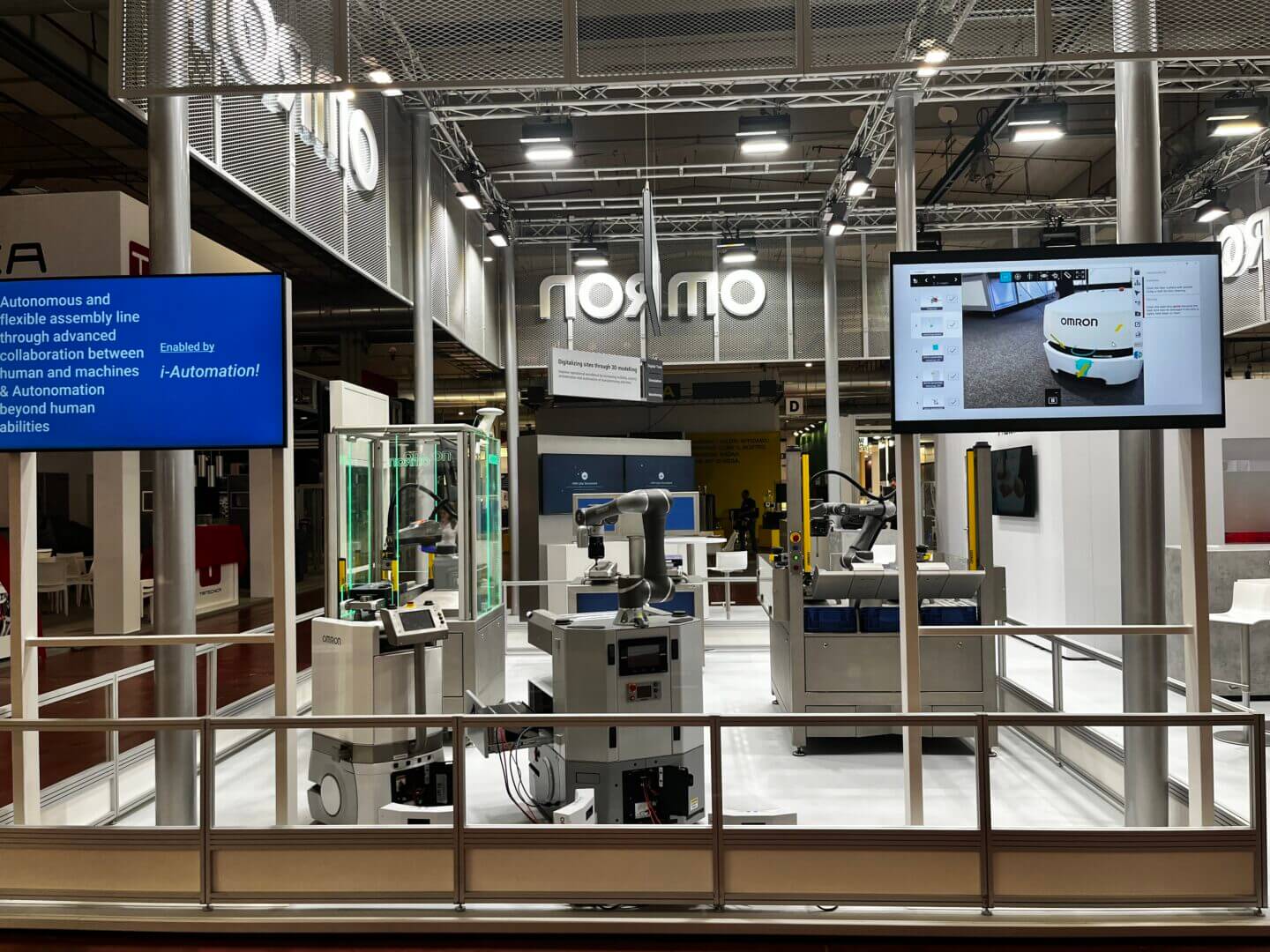

Illustrare il potenziale della digitalizzazione del flexible manufacturing, promuovendo un nuovo paradigma produttivo che integra tecnologie avanzate, collaborazione uomo-macchina, flessibilità e sostenibilità. Questo l’obiettivo che OMRON, azienda di riferimento nell’automazione industriale, e Dassault Systèmes, società specializzata nella tecnologia del virtual twin, hanno voluto conseguire all’edizione 2024 di SPS, la fiera dedicata all’industria intelligente, digitale e sostenibile punto di riferimento per il settore manifatturiero italiano.

OMRON ha messo in luce l’importanza di una produzione flessibile e interconnessa, in cui l’uomo torna a essere protagonista grazie alla collaborazione robotica e alla virtualizzazione. E grazie a Dassault Systèmes ha presentato funzionalità avanzate di flexible manufacturing come la simulazione dei percorsi robotici e la progettazione di nuovi flussi di lavoro – realizzate con la piattaforma 3DEXPERIENCE di Dassault – dimostrando come sia possibile raggiungere elevati livelli di flessibilità ed efficienza.

Indice degli argomenti

Una fabbrica 5.0 a misura d’uomo a SPS 2024

La dimostrazione del flexible manufacturing si è svolta nel contesto dell’High Mix Low Volume Manufacturing (HMLV), mostrando come la necessità di produrre lotti più piccoli e altamente personalizzati, con packaging diversificati per mercati e utenze, sia compatibile con approcci modulari in cui l’uomo rimane al centro.

La prima sezione della demo era composta da tre stazioni di lavoro fisse, interconnesse tramite due robot mobili. Il processo iniziava con un robot collaborativo equipaggiato con un sensore di visione 3D della serie FH-SMD, capace di identificare pezzi meccanici disordinati, prelevarli e disporli ordinatamente su un vassoio.

Successivamente, un robot mobile trasportava il vassoio contenente i pezzi ordinati alla fase successiva di lavorazione: il controllo visivo di qualità eseguito dai più recenti robot SCARA, che determinavano se i pezzi fossero conformi o difettosi, pronti per essere scartati se necessario. Questa configurazione simulava l’inbound delle merci da un magazzino di materie prime o semilavorati verso una linea produttiva, in una logica modulare e altamente riconfigurabile.

Flexible manufacturing con robot che coesistono e si adattano all’uomo

“Sono tutte soluzioni pensate per coesistere, collaborare e adattarsi all’uomo, anche in considerazione delle sue imprecisioni”, dichiara Chiara Rovetta, Communication Manager di OMRON.

“I nostri robot dispongono di soluzioni dedicate all’interazione con l’uomo: ad esempio, il collaborativo utilizza la visione integrata per definire un nuovo sistema di riferimento ad ogni ciclo, annullando quegli errori che un essere umano può introdurre nella linea, come il posizionamento non perfettamente allineato di una cassetta; ma anche l’interfaccia utente è pensata per essere utilizzata dal personale senza skill particolari di programmazione, garantendo il funzionamento più semplice possibile di tutto il processo”, aggiunge Stefano Gandolfi, Marketing Manager di OMRON.

Simulazione virtuale al servizio del decision making

Una seconda area dello stand è stata dedicata al Virtual Twin per illustrare i vantaggi della simulazione virtuale e della convergenza OT/IT in termini di pianificazione, ottimizzazione ed efficienza nel contesto del flexible manufacturing.

La dimostrazione si è concentrata sulle capacità di Virtual Line Development dove le linee di produzione possono essere pianificate in anticipo in 3D sulla piattaforma 3DEXPERIENCE, verificando che le nuove macchine e i robot mobili si adattino al layout e siano posizionati in modo ottimale e poi sulle capacità di Virtual Commissioning dove i flussi di lavoro possono essere simulati virtualmente in anticipo e vari scenari possono essere testati prima della messa in funzione fisica, creando una vera connessione tra il modello virtuale e il modello ottimale reale.

La smart factory rimette al centro le persone

“Dopo un primo focus sui dati, adesso la smart factory sta rimettendo al centro le persone. La quinta rivoluzione industriale è un cambiamento complesso e rapido che ci impone di riconsiderare il modo in cui formiamo il personale, creiamo valore e viviamo la nostra vita. È molto più di un semplice cambiamento tecnologico, rappresenta un’opportunità per utilizzare le tecnologie emergenti nell’ottica di un futuro inclusivo e incentrato sull’uomo”, riflette Donato Candiano, General Manager di OMRON.