Risale a dieci anni fa l’incontro con Bosch Rexroth, l’inizio di un rapporto fatto di sinergia e unità di intenti fortemente orientati all’innovazione. L’ambizione di McService, attiva da anni nel settore della progettazione meccanica ed inserita a pieno titolo nel comprensorio industriale di Modena, famoso nel mondo per la sua produzione meccanica di altissimo livello, è quella di costruire tecnologie all’avanguardia cercando di riversare la qualità di progettisti per integrare le tecnologie di alto profilo del fornitore tedesco. Tutto ruota attorno alla valorizzazione del concetto di Industry 4.0 per costruire linee di produzione sempre più efficienti e intelligenti e per introdurre l’Intelligenza Artificiale nelle linee di montaggio e nei controlli numerici.

“Con queste macchine vogliamo migliorare le vite degli operatori, rendere monitorabili e tracciabili i processi”, esordisce Lorenzo Montaguti, titolare di MC Service. “Bosch Rexroth si può descrivere con tre aggettivi: Tecnologica, Innovativa e Audace e per noi è come una grande scatola di Lego dove si può trovare quasi tutto, grazie alla sua ampia gamma di prodotti”. È sufficiente prendere i componenti, assemblarli in maniera intelligente e aggiungere le necessarie customizzazioni. Secondo McService, Bosch Rexroth dà la possibilità di concentrarsi sul cuore delle sfide tecniche, grazie a un ampio catalogo e al supporto di tecnici e commerciali preparati a interpretare e anticipare i bisogni latenti.

Indice degli argomenti

McService, l’azienda modenese specializzata nella pressatura che crede e investe nell’innovazione

La specializzazione nella pressatura nasce nel corso degli anni grazie al numero sempre più alto di richieste da parte dal settore del motore elettrico. Le soluzioni McService permettono di migliorare le tempistiche di produzione, andando a stabilizzare il processo produttivo e a oggettivarlo. Un nuovo servizio di stampa 3D implementato nell’ultimo anno, permette di stampare oggetti con fibra di carbonio e può essere arricchito con fibra lunga di carbonio per irrobustire la struttura. Questa tecnologia permette di creare dei componenti funzionali al macchinario e ai processi, ma anche e soprattutto generare un risparmio in termini di tempo di produzione e di impatto sull’ambiente.

Uno dei settori in cui la presenza di McService si fa sentire maggiormente, è quello del motoriduttore, soprattutto lato motore elettrico. Negli ultimi anni ha collaborato con aziende che producono motori elettrici e sta strutturando soluzioni tecnologiche capaci di migliorare i processi produttivi accompagnando i propri clienti nel passaggio da una cultura obsoleta del processo produttivo, realizzato prevalentemente a mano, verso un processo evoluto dove l’automazione diventa una parte fondamentale. Altri ambiti dove ha trovato particolare spazio nello studio e realizzazione di attrezzature speciali, sono quelli relativi all’industria dell’automobile e del motociclo, presenze significative e storiche del tessuto industriale emiliano.

Un progetto ambizioso: la macchina automatica a chiusura motori

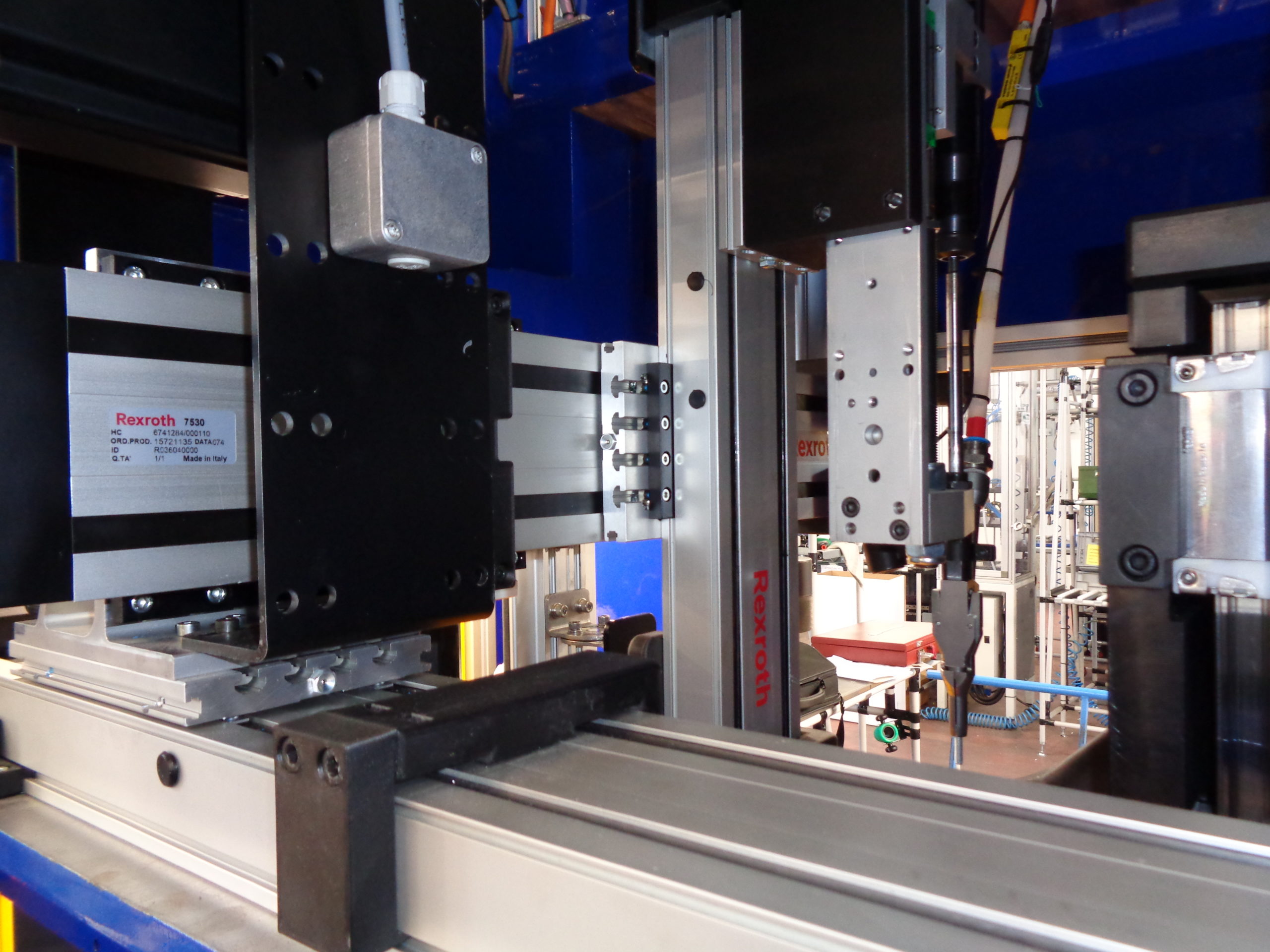

L’innovazione trova terreno fertile nel momento in cui due aziende condividono la stessa passione per l’alto contenuto tecnologico, capace di trasformare e rivoluzionare certi processi produttivi. E’ quello che è successo con la macchina automatica a chiusura motori. McService e Bosch Rexroth hanno fatto un vero gioco di squadra, dove tutte le energie sono state concentrate sulla parte di elettronica. I campi di applicazione di questa macchina sono quelli del motore elettrico e di tutti quegli oggetti e processi che necessitano di pressature e avvitature.

Molte fasi del montaggio del motore elettrico che venivano eseguite manualmente su un banco di lavoro, adesso vengono eseguite dal macchinario in un “tempo mascherato”, cioè nello stesso identico tempo in cui l’operatore esegue un’altra operazione. La macchina è in grado di valutare l’avanzamento lavori all’interno della commessa (sa se si trova a inizio, metà o fine lotto di produzione) e rilevare anomalie in ogni singolo lotto di produzione. Si riducono i tempi di montaggio dei motori elettrici, oggettivando e rendendo fruibili i dati di montaggio, grazie agli assi lineari e all’intelligenza del PLC che rende tutto programmabile e flessibile.

La macchina è dotata di sistemi cartesiani programmabili per eseguire le avvitature nella posizione in cui la macchina è stata programmata per farlo. Questo permette di gestire geograficamente la posizione degli avvitatori in funzione della taglia del motore che deve andare ad assemblare. Il cambio di formato non richiede l’intervento dell’operatore specializzato per spostare e riposizionare gli assi; è sufficiente richiamare da programma le nuove coordinate geografiche e la macchina posiziona le viti e le avvitature nella geografia prefissata.

Una tavola rotante che rappresenta il cuore del macchinario e porta il motore nelle varie posizioni per le varie fasi di montaggio, consente di gestire i movimenti, le velocità, le rampe di accelerazione e decelerazione. Ci sono inoltre due presse a controllo numerico integrate, per verificare la quota e la forza impiegate per la chiusura del motore. Questo permette di gestire al meglio il precarico durante la fase di avvitatura e avere il corretto bilanciamento delle forze di avvitatura. La tecnologia è controllata da un PLC, che elabora la programmazione e il flusso dei dati proveniente dai singoli assi.

I tempi di realizzazione della macchina e gli output in termini ambientali ed economici

Le tempistiche a causa del Covid-19 hanno subito delle dilatazioni, però in un contesto di normalità e partendo dal foglio bianco, occorrono circa 14 mesi: i primi quattro per la fase di progettazione a livello meccanico, di software e di hardware; i successivi quattro dedicati alla costruzione dei vari componenti; 1 mese e mezzo di montaggio; e 4 mesi per l’avviamento della macchina ma soprattutto per la fase di debug e implementazione del software.

La macchina permette di ridurre i tempi di produzione di ogni singolo motore fino al 50% con la possibilità di avere una previsione dei tempi di montaggio. Statisticamente si riesce a rilevare una cadenza regolare nella produzione e questo permette anche al produttore di capire in maniera affidabile le tempistiche di evasione di un lotto, inoltre permette di tenere monitorato l’avanzamento del lotto stesso. Uno dei punti di forza è il risparmio della CO2, grazie all’eliminazione o sostituzione quasi completa degli assi pneumatici, in favore di quelli elettrici. McService sta estendendo questo approccio su tutta la sua gamma produttiva. Infatti, un cilindro elettrico rispetto a uno pneumatico in un singolo ciclo genera un risparmio importante di energia elettrica su base annua.

Sicuramente ci sono margini per cementare la collaborazione con Bosch Rexroth, “noi stiamo diventando degli esperti e dei veri intenditori dei loro prodotti, inoltre Bosch Rexroth sta investendo in argomenti che a noi interessano molto, come per esempio la diagnostica predittiva che è uno dei capisaldi dell’Industria 4.0. Crediamo moltissimo nell’intelligenza del macchinario e stiamo studiando l’AI applicata ai processi produttivi. Bosch Rexroth è un’azienda innovativa che investe in R&D e per noi è naturale collaborare con i migliori profili tecnologici”, conclude Lorenzo Montaguti.