Incrementare l’efficienza energetica degli impianti produttivi e ridurre l’impatto sull’ambiente, secondo quanto stabilito nella conferenza di Doha del 2012(1). Ecco come ha affrontato queste problematiche, con un progetto pluriennale di efficientamento energetico, una grande multinazionale.

Intorno al 2012, sulla spinta di una nuova sensibilità, partirono in Europa e nel mondo molti progetti di abbattimento degli sprechi, contenimento dei consumi di energia e limitazione delle emissioni di CO2, anche se naturalmente le aziende private oltre al ritorno di immagine erano molto attente anche al rientro economico degli investimenti. E il fattore trainante fu proprio che il pacchetto di azioni per la riduzione dei consumi energetici offriva anche l’opportunità di un ritorno dell’investimento in tempi compatibili con i budget aziendali; si trattò veramente di uno spartiacque, in quanto prima dei protocolli sulla salvaguardia dell’ambiente gli Stati nazionali offrivano agevolazioni fiscali alle aziende energivore in modo da non penalizzare la produzione e mantenerle competitive sul mercato mondiale ma dopo la presa di coscienza dei danni ambientali in atto, gli incentivi furono dirottati verso aziende più virtuose che, a parità di output produttivo, mettevano in pratica progetti di risparmio energetico e di riduzione del proprio impatto ambientale (per esempio con la riduzione delle emissioni di CO2, gas responsabile dell’effetto serra e del conseguente surriscaldamento dell’atmosfera terrestre).

Nonostante ciò, ci vollero ancora anni affinché le aziende (soprattutto quelle energivore e strutturate) prendessero consapevolezza e cominciassero a dare attuazione alle misure di risparmio per puntare agli obiettivi fissati a livello mondiale.

Indice degli argomenti

Le basi del progetto di efficientamento energetico industriale

Il progetto attuativo nell’azienda di cui mi sono occupato fu impostato nel 2018 partendo dalla valutazione degli usi energetici significativi e si basò principalmente su tre documenti sviluppati nel tempo:

- il primo documento era stato sviluppato a valle di una analisi energetica svolta per i due siti aziendali in Italia dalla ditta Okotech Gmbh per conto della capogruppo nel maggio 2014 e con dati riferiti al 2013;

- il secondo documento era relativo alla diagnosi energetica sviluppata ai sensi del Dlgs 102/2014 e in accordo con la EN 16247 con dati al 2014;

- il terzo era l’analisi sviluppata in accordo con i criteri della capo gruppo nel marzo 2017 con dati riferiti all’anno fiscale 2015/2016 e al sito principale.

La suddivisione per usi significativi dell’energia fu svolta nel solco tracciato dalla capogruppo tedesca.

I flussi energetici furono così suddivisi in cluster (utilizzo) e per vettore energetico (elettrico, gas) e sono di seguito riportati:

- riscaldamento,

- raffreddamento industriale e civile,

- ventilazione,

- aria compressa,

- idraulica,

- lavorazioni meccaniche,

- illuminazione,

- impianti di riscaldo, sia di trattamento termico che di riscaldo per stampaggio a caldo dell’acciaio.

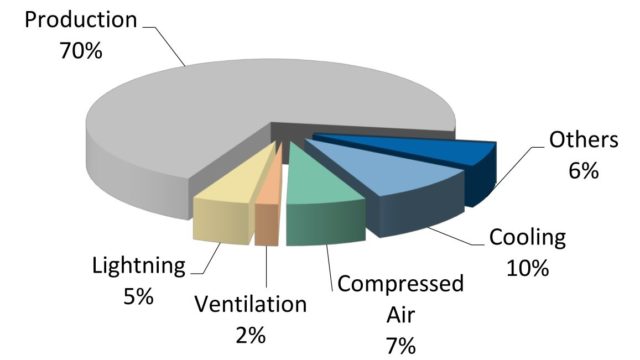

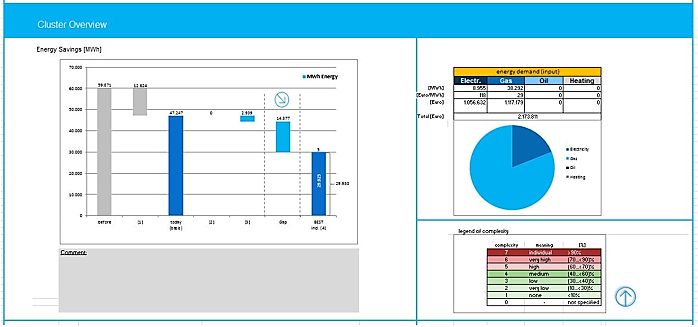

Il grafico sotto mostra il peso dei singoli cluster, suddividendo usi specifici per la produzione e usi generali:

La nuova analisi, tramite l’utilizzo di check list (riportate nel seguito) ha consentito di valutare lo stato dell’arte di ogni singolo utilizzo (o cluster) oltre a definirne il posizionamento rispetto a riferimenti di benchmarking. Considerando inoltre le difficoltà oggettive di tipo tecnico ed economico si valutò il gap rispetto ad una situazione considerata “raggiungibile”.

Per ogni cluster furono individuate delle misure attuabili e riportate con la valutazione del risparmio economico conseguibile. Le misure prevedevano in molti casi l’utilizzo di nuove apparecchiature di controllo/diagnostica e l’installazione di sensori intelligenti sul circuito dell’acqua industriale, sulla rete dell’aria compressa e nei reparti di lavoro del personale, nello specifico per l’illuminazione.

L’elenco delle misure, riportato in ogni cluster, ha dato origine alla top 10 riportata sotto (circa il 50% del risparmio totale).

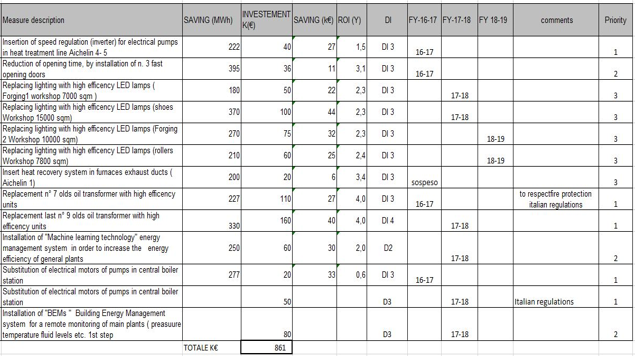

Sulla base di queste considerazioni e in relazione ai possibili investimenti per gli anni fiscali successivi è stata stilata una lista di interventi con indicazione del tempo del ROI (rientro dell’investimento).

Riassunto delle 10 misure più significative che rappresentano il 50% dei possibili risparmi:

H27 = promuovere l’inserimento di recuperatori di calore a scambio in controcorrente;

C15 = dotare le centrali di raffreddamento acqua industriale di un sistema intelligente “master control”;

C26 = sistema di regolazione delle pompe di raffreddamento (inserimento in base alla pressione in linea);

C14 = uso di regolatori di velocità sui motori delle pompe (inverter);

C2 = inserzione di essiccatori del tipo evaporativo sui compressori d’aria;

L2 = sostituzione lampade alogene con lampade LED;

V1= sostituzione dei ventilatori /aspiratori obsoleti con nuovi con efficienza SCPF=4 (Specific Class Power Fan)

L14 = sostituzione lampade HQL con lampade a LED gestite con sistemi di ottimizzazione del flusso luminoso sulle postazioni di lavoro;

H34 = miglioramento dell’isolamento termico degli edifici (coperture e pareti);

C27 = Inserimento nella rete dell’aria compressa di un compressore a velocità variabile con essiccatore.

Sulla base dell’analisi energetica si decise di attuare le misure riportate nel seguente elenco con priorità al ritorno dell’investimento:

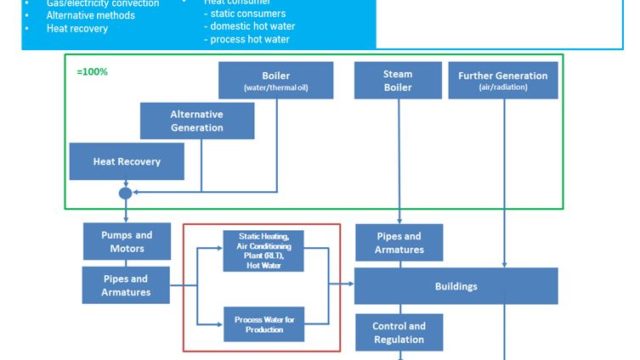

Cluster riscaldamento – schema esemplificativo

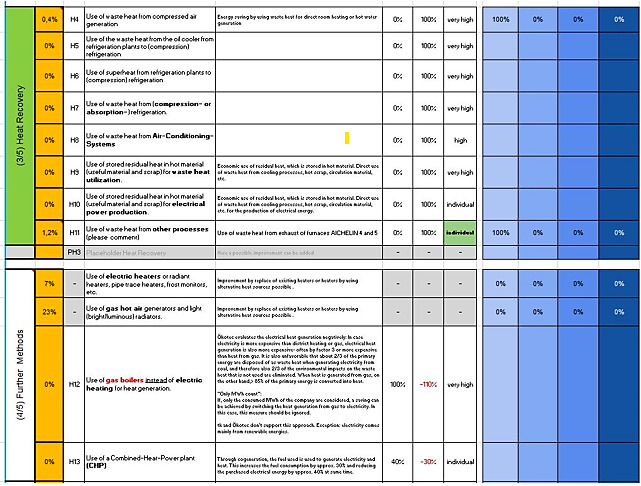

Check list

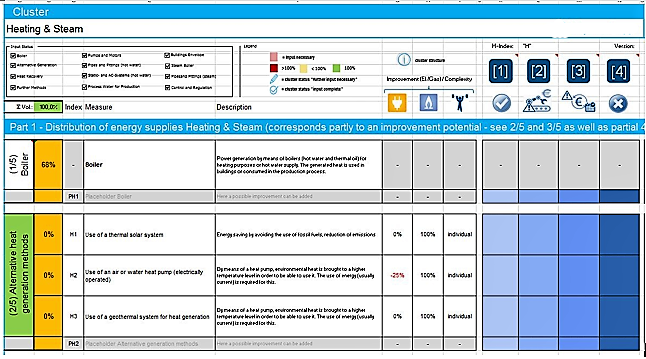

Questionario con valutazione rispetto a benchmarking del posizionamento attuale di ogni singola misura, in particolare si considerano i seguenti 4 criteri:

1) che percentuale di miglioramento è stata già raggiunta;

2) quali difficoltà tecniche nell’attuazione della misura di miglioramento;

3) valutazione della difficoltà economica;

4) impedimenti per motivi vari (legali, sindacali altri).

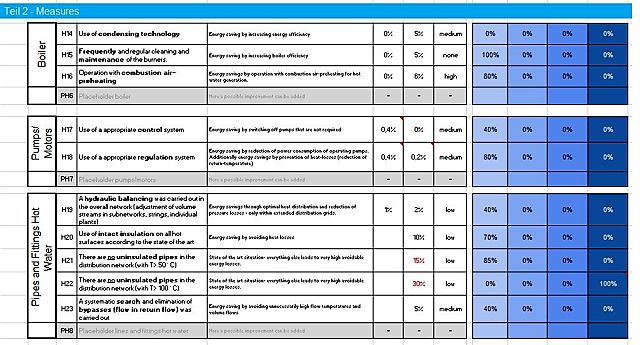

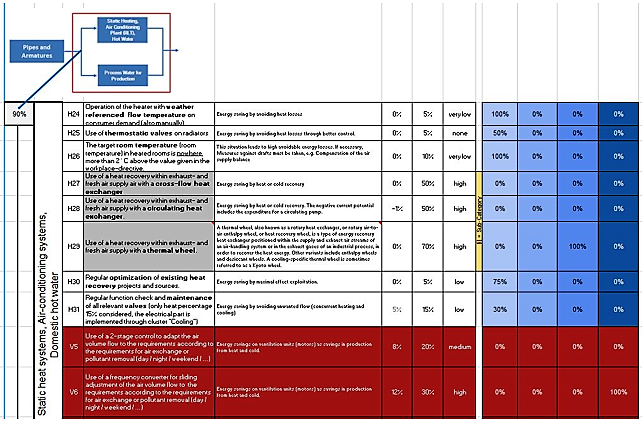

Vediamo sotto la tavola 2 con le misure immaginate per ottenere quanto sopra:

Sintesi della analisi del Cluster riscaldamento e individuazione del gap e delle opportunità di miglioramento

Le misure più significative riguardarono l’installazione di scambiatori di calore in uscita dai camini dei forni di trattamento termico ad alta temperatura con conseguente recupero di calore. La logica di analisi si applica anche agli altri cluster per cui vediamo nel seguito solamente la composizione di ogni cluster e le misure principali messe in atto:

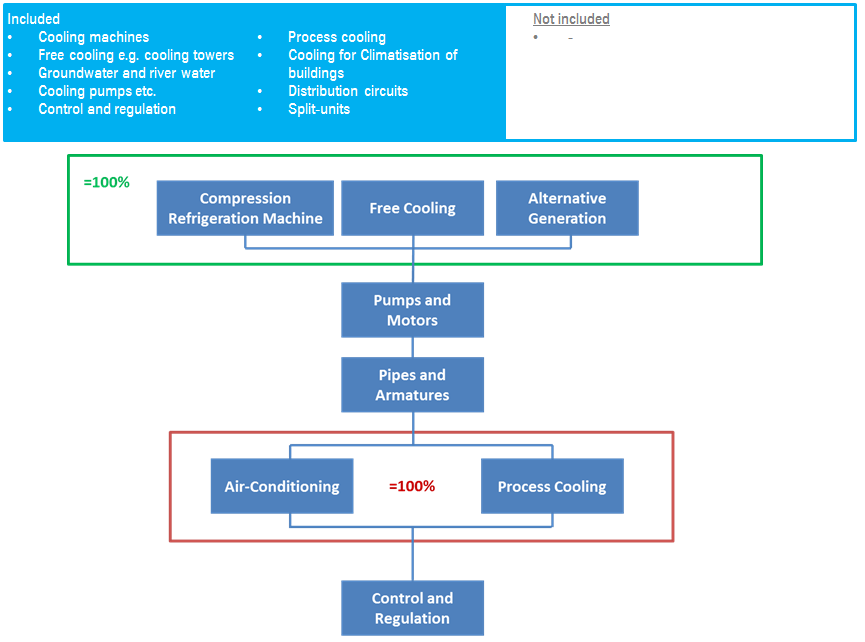

Cluster raffreddamento

Schema a blocchi

Le misure principali riguardarono l’installazione di un sistema di regolazione di pressione e portata per il circuito di raffreddamento degli impianti produttivi in ambito industriale, basato su una centrale di pompaggio dotata di numerose pompe di mandata e di ritorno unite da un collettore, una vasca di acqua industriale, sensori di temperatura e un sistema di torri evaporative. I motori delle pompe vennero alimentati tramite inverter in modo da regolare le pompe in funzione dei parametri sopra.

Seguirono misure per il raffreddamento civile con la sostituzione di vecchie macchine di raffreddamento con chiller a inverter posizionati in aree vicino alle utenze e furono infine installati sistemi di regolazione nelle centrali di raffreddamento uffici con feedback automatico da parte dei sensori in ambiente. A fronte di una migliore capacità di regolazione fu deciso di portare avanti anche le misure di coibentazione degli edifici e dei capannoni.

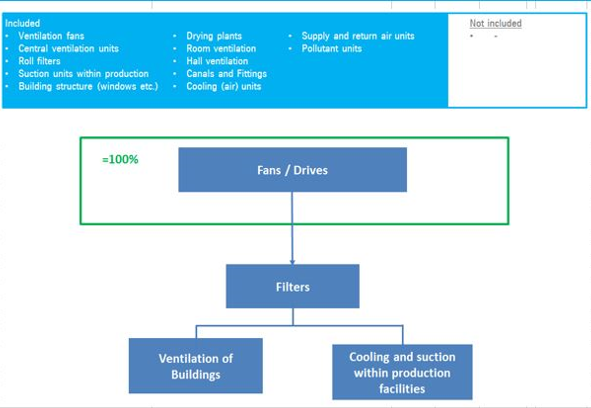

Cluster ventilazione

Schema a blocchi

Anche per il cluster ventilazione si eseguirono interventi di ottimizzazione del consumo energetico dei ventilatori tramite l’inserimento di inverter e pressostati differenziali per monitorare lo stato dei filtri.

Dove non fu possibile o non era compatibile con il funzionamento macchina, non si inserirono inverter ma si ottennero comunque risultati sostituendo i vecchi motori elettrici con motori ad alta efficienza IE-4 e sostituendo, ove presenti, le cinghie dentate con cinghie a basso attrito.

Molti impianti di aspirazione fumi per macchine utensili furono automatizzati in modo tale che si accendessero e spegnessero insieme alla macchina asservita.

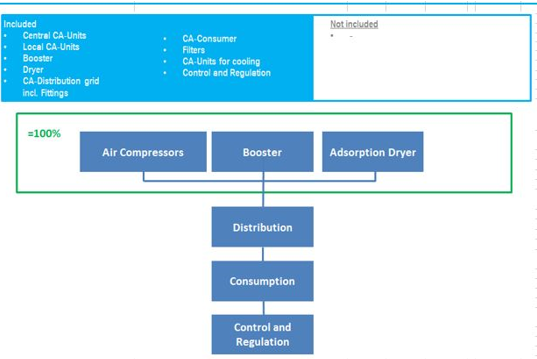

Cluster aria compressa

Schema a blocchi

Si dice che l’aria compressa sia il vettore più costoso dal punto di vista energetico, posso dire dopo le misurazioni fatte che questo assioma sia vero. Molto dipende dai metodi di produzione e distribuzione dell’aria per cui ci concentrammo in modo prioritario su questo “cluster”.

Gli interventi riguardarono principalmente la sostituzione di compressori obsoleti con macchine a inverter ad alta efficienza con essiccatore incorporato. L’utilizzo di queste macchine era ovviamente a supporto dei compressori On-Off durante le normali giornate lavorative oppure a funzionamento esclusivo con minore carico di lavoro (fine settimana e festivi).

L’eliminazione delle perdite sulla rete di distribuzione dell’aria compressa

Ma sicuramente l’intervento più incisivo fu la ricerca e l’eliminazione delle perdite sulla rete di distribuzione dell’aria compressa. È inutile, infatti, potenziare il sistema di produzione dell’aria compressa se poi si hanno perdite per il 20% della portata; a questo scopo fu contattato un esperto nell’utilizzo di strumentazione a ultrasuoni che riuscì a rilevare il 90% delle piccole perdite (per le grandi ovviamente bastava l’orecchio umano durante il giro di ispezione della domenica).

Vennero istituite anche ronde di controllo sia delle perdite di aria sia della pulizia dei filtri dei compressori, in base alle segnalazioni del nuovo sistema gestionale di ottimizzazione della produzione di aria compressa che riceveva i segnali dai pressostati differenziali per il monitoraggio continuo delle condizioni di funzionamento.

In sostanza si misero in pratica tutte le misure a più alto “rendimento”, seguendo poi quanto raccomandato dalla normativa ISO 50001-2018 circa i controlli di routine e le misurazioni periodiche per il mantenimento delle ottimizzazioni effettuate.

Efficientamento energetico: i consumi di energia elettrica

Altro discorso è quello per quanto attiene all’energia elettrica utilizzata sugli impianti di riscaldo a induzione nei reparti di stampaggio a caldo di componenti in acciaio. Fu condotto infatti un confronto fra i dati di consumo “teorico”, ricavati dai dati dei costruttori di macchine, e i dati reali notando scostamenti spesso rilevanti. Un approfondimento in ambito di varie aziende del gruppo (che rappresenta uno dei maggiori produttori di parti stampate a caldo a livello mondiale) ha evidenziato che i parametri che influenzano l’efficienza energetica del processo sono principalmente la dimensione della barra o tondo di acciaio da trattare, la dimensione/forma dell’induttore, la conduzione da parte dei diversi operatori e il mix produttivo.

Tali parametri giustificavano scostamenti dell’ordine del 230% rispetto ai dati teorici. Una possibile soluzione poteva essere di creare “attrezzature dedicate” ma questo avrebbe comportato costi rilevanti e inefficienze produttive legate ai frequenti cambi attrezzature in caso di mix produttivi elevati, vanificando il risparmio energetico. Per tale motivo è stato deciso di non focalizzarsi sui gap rilevati ma di approfondire lo studio caso per caso nell’ottica di un miglioramento del processo di riscaldo.

Vennero condotti così studi approfonditi su alcune linee di lavorazione e in relazione alla vetustà di alcuni impianti di produzione fu deciso di intraprendere investimenti importanti per la sostituzione delle linee di produzione più inefficienti inquadrandoli nella necessità di migliorare la disponibilità delle linee prevedendo anche la sostituzione delle attrezzature meno efficienti con un notevole miglioramento sia della produzione in termini di quantità e qualità per unità di tempo sia del consumo energetico. Le misure drastiche su riportate furono accompagnate anche da misure più mirate ed economicamente sostenibili volte principalmente al risparmio energetico e all’ottimizzazione dei processi in ottica Lean manufacturing.

Conclusioni

La tecnologia può sicuramente aiutare a monitorare il funzionamento di macchine e impianti e senza di essa saremmo disarmati, ma l’anello della catena più importante è la persona che può mettere in atto, se ci crede e ha ricevuto la necessaria formazione, i comportamenti virtuosi circa l’utilizzo dell’energia.

(1) Dopo la conferenza delle Nazioni Unite a Doha dell’8 dicembre del 2012 si decise di prorogare l’applicazione del Protocollo di Kyoto fino al 2020 a testimonianza della crescente importanza della tematica ambientale all’interno della società umana; il Protocollo di Kyoto è un trattato internazionale per la salvaguardia del clima mondiale redatto l’11 dicembre 1997 a Kyoto in Giappone a cui hanno aderito 185 Paesi in occasione della Convenzione Quadro delle Nazioni Unite sui cambiamenti climatici (COP3). È entrato in vigore il 16 febbraio 2005 dopo l’adesione della Russia e rappresentò l’inizio della svolta mondiale sulla tematica ambientale