Ottimizzare l’intera supply chain, dal processo di fornitura ai cicli di manutenzione delle macchine, è una esigenza comune a tutti gli attori del settore manifatturiero, comparto di eccellenza dell’industria italiana in cui la necessità di innovazione è forte. A questa esigenza risponde l’evoluzione in chiave digitale delle imprese e dei loro processi, la digital transformation. In particolare, l’Industrial IoT, grazie al monitoraggio in tempo reale dello stabilimento, fornisce gli strumenti per aumentare l’efficienza operativa e ridurre i fermi macchina. CWS Digital Solutions, in collaborazione con i partner PTC e Microsoft, accompagna le imprese manifatturiere in tutte le fasi del processo di digitalizzazione della supply chain, realizzando progetti end-to-end di digitalizzazione degli impianti produttivi. Rilevazione dei dati di produzione in tempo reale grazie a piattaforme integrate di monitoraggio, analisi strutturate delle informazioni per la pianificazione e le scelte strategiche di business, analisi delle performance e rilevamento delle anomalie per ottimizzare le operation ed efficaci interventi di manutenzione preventiva sono la chiave per rendere la propria fabbrica intelligente, abilitare la Smart Factory e le Smart Connected Operation.

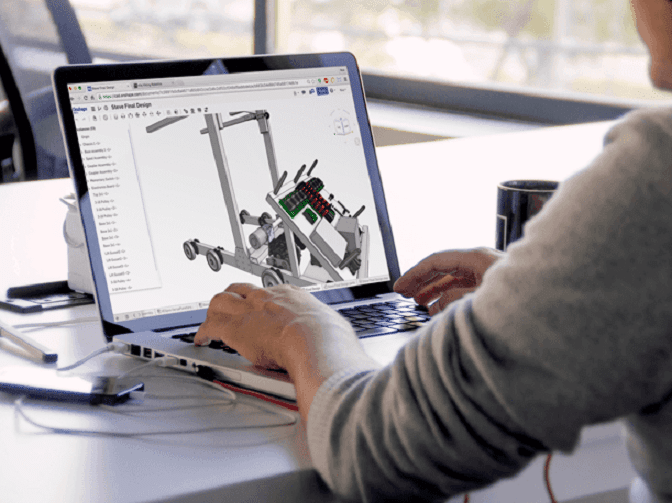

Foto: Lacroix Electronics

Indice degli argomenti

Smart Connected Operation, i vantaggi

Sfruttando le opportunità di dati, cloud, Internet of Thing (IoT), è possibile digitalizzare i processi produttivi per ridurre le inefficienze, reagire in modo tempestivo a eventuali problematiche e utilizzare i dati per migliorare performance e competitività.

Due fattori rilevanti sono la continuità di produzione e l’accesso in tempo reale a informazioni analitiche accurate, che consente di prendere decisioni più tempestive e consapevoli. Ecco perché la disponibilità di metriche aggiornate e fruibili offre numerosi vantaggi.

In primis, il miglioramento dell’efficacia complessiva delle apparecchiature e manutenzione predittiva. Inoltre, una piattaforma di Industrial IoT permette di incorporare nel processo di produzione viste in tempo reale di dati di ogni genere. Questa attenzione alle prestazioni aziendali consente di raggiungere nuovi livelli di controllo e correzione della qualità, senza rallentare la produzione. La semplicità di accesso ai dati consente processi di risoluzione dei problemi più rapidi e informati.

Infine, la possibilità di accedere ai dati in qualsiasi momento e con qualunque dispositivo dotato di accesso a Internet, consente ai responsabili decisionali di avere sempre le informazioni a portata di mano, sia in ufficio che fuori sede, anche per le aziende con più stabilimenti produttivi dislocati in diverse parti del mondo.

Foto: Knorr-Bremse

Dall’automotive all’elettronica: i casi di successo

Le tecnologie per la gestione smart degli impianti di produzione possono portare vantaggi concreti alle imprese che le implementano, di qualsiasi settore e dimensione esse siano, come dimostrano alcuni casi di successo di Smart Connected Operation realizzati con le tecnologie di PTC.

Un primo esempio è il progetto realizzato per Brembo, azienda italiana che opera nello sviluppo e nella produzione di impianti frenanti per veicoli e componenti per macchine, moto e macchinari industriali. Con oltre 40 stabilimenti in dodici paesi diversi, tutti con processi e attrezzature unici, Brembo aveva molti dati a disposizione. Quello di cui aveva bisogno, era un modo per integrare tutte le informazioni provenienti da fonti disparate, e avere informazioni reali sulle operazioni.

PTC, grazie alla piattaforma IIoT ThingWorx, ha delineato una roadmap di digitalizzazione, iniziando con un progetto pilota su 3 linee produttive e implementando in modo graduale la soluzione in tutta la struttura. In circa 10 settimane, Brembo è riuscita ad avere una visione completa su tutta la produzione, integrando dati provenienti da varie attrezzature dell’impianto (torni, frese, robot), PLC, sistemi di qualità, ERP, sistemi di manutenzione.

L’Industrial IoT è stata la risposta anche per il gruppo Knorr-Bremse, produttore mondiale di sistemi frenanti per veicoli commerciali e ferroviari con sede principale a Monaco di Baviera. In pochi anni, adottando un approccio graduale, l’azienda ha digitalizzato i processi dei suoi 29.000 dipendenti, dislocati in oltre 100 sedi in più di 30 paesi in tutto il mondo.

Tutto è iniziato circa cinque anni fa, quando l’azienda si è posta il problema di colmare il “divario informativo” tra il sistema ERP e le macchine produttive. PTC ha fornito la soluzione, grazie alle Smart Connected Operations (SCO) e alle potenzialità della piattaforma Industrial Internet of Things (IIoT) ThingWorx.

L’integrazione ha coinvolto tutto il parco macchine, i modelli più vecchi e quelli recenti di vari produttori sono stati collegati tra loro e abilitati a raccogliere KPI standardizzati da tutte le sedi aziendali. Il progetto pilota è partito nel 2016, il primo stabilimento “smart” è stato quello francese di Lisieux nel 2017, e gradualmente l’implementazione ha toccato tutti gli stabilimenti Knorr-Bremse.

Ottimizzare l’efficacia complessiva delle operations e ridurre i difetti di qualità di fine linea era l’esigenza di Lacroix Electronics. L’azienda aveva la necessità di ottenere visibilità in tempo reale sui processi di produzione e sui test dei componenti, migliorando la raccolta dei dati industriali e, di conseguenza, prevenire i guasti delle apparecchiature e identificare eventuali difetti dei componenti. Per avere idea della complessità dei suoi processi produttivi, basti pensare che gli impianti di Lacroix Electronics gestiscono più di 10 milioni di componenti ogni giorno, da sedi e macchinari diversi.

La soluzione scelta è stata ThingWorx di PTC, interoperabile e integrabile con i sistemi esistenti: implementata inizialmente in uno stabilimento francese, la piattaforma ThingWorx è poi stata adottata da tutti i siti produttivi di Lacroix Electronics.

Colfax, società che opera nel campo della tecnologia e strumentazione industriale con oltre 100 anni di storia, ha intrapreso il percorso di trasformazione digitale con un focus sull’Internet of Things (IoT). Colfax aveva la necessità di implementare una soluzione IoT “già pronta”, che potesse integrarsi perfettamente tra le sue diverse unità aziendali e aree geografiche, abilitando una condivisione centralizzata dei dati. Era importante per Colfax e le sue unità aziendali essere in grado di integrare facilmente la soluzione nei sistemi esistenti per snellire i processi, prevenire problemi o errori non necessari e garantire più facilmente la sicurezza. Dopo aver ricercato e valutato diverse offerte, Colfax ha scelto una soluzione integrata composta da ThingWorx Industrial Innovation Platform di PTC e Microsoft Azure IoT.

Le tecnologie che abilitano le Smart Connected Operation

Quali sono le tecnologie che hanno consentito di raggiungere questi risultati? Sicuramente ThingWorks, la piattaforma IIoT creata appositamente per rispondere alle sfide aziendali. Dal monitoraggio e l’assistenza remoti all’ottimizzazione degli asset e dell’efficienza della forza lavoro, ThingWorx risolve le sfide comuni a diversi settori.

Per centralizzare i dati, renderli fruibili da chiunque, in qualsiasi parte del mondo, c’è poi il Cloud di Microsoft Azure IoT. Azure IoT offre un ricco set di funzionalità integrate di connettività e sicurezza dei dispositivi, che consentono una comunicazione bidirezionale affidabile e sicura tra milioni di dispositivi IoT, sia in distribuzioni cloud, on-premise o ibride.

Per scoprire come aumentare l’efficienza e i ricavi del tuo impianto con l’IIoT scarica l’ebook gratuito.